复合循环指令G71 II型的巧妙应用*

加有维,栗茂林,李党超,张 铭

(西安交通大学 实践教学中心(工程坊),陕西 西安 710049)

0 引言

在长期数控编程的教学实践中,指导学生学习复合循环指令可极大地简化编程强度,提高编程效率,因此需要指导学生掌握数控编程的技巧,了解复合循环指令的适用范围和应用特点[1]。

G71内外圆粗车复合循环指令是数控车床编程中经常使用的循环指令之一,编程时只需给出粗加工背吃刀量、精加工余量和精加工路线等系统便能自动算出粗加工路线和加工次数,完成各表面的粗加工,适合余量大且形状复杂的非成型棒料毛坯的粗加工编程[2]。G71指令有I型和II型两种类型,I型要求工件必须满足外轮廓单调递增或内轮廓单调递减,适用范围受到了局限[3];II型则可以巧妙应用于外形凹凸变化的零件,II型的巧妙使用可以减小繁琐计算,极大地提高编程效率[4-5],但因有些数控系统不具备该功能,所以在教学中较少被介绍甚至被忽视。

西安交通大学工程坊提供给学生实习使用的数控车床为广州机床厂生产的数控车床,采用GSK980TB3数控系统,具有G71 II型指令凹槽循环加工功能,为此,本文详细阐述G71 II型与I型在编程中的不同,并给出G71 II型指令的适用范围及巧妙应用。

1 GSK980TB3系统下G71 II型指令解析

1.1 G71 II型指令的适用范围

I型指令只适用于单调变化的轮廓,如图1所示。而II型指令的适用范围较广,沿X轴的外形轮廓不必单调递增或单调递减,只要是如图2所示的沿Z轴为单调变化的形状即可,可加工凹槽,且最多可有20个凹槽。但需要注意,对于如图3所示的Z轴方向为非单调变化的零件,使用该指令时系统将会产生报警。

图1 单调变化的轮廓

图2 Z轴单调变化的零件 图3 Z轴非单调变化的零件

1.2 G71 II型循环指令的格式

G71 II型的格式与G71 I型相同,具体如下:

G71 U(Δd)__ R(e)__;

G71 P(NS)__ Q(NF)__ U(Δu)__ W(Δw)__ F__ S__ T__;

其中:Δd为每次切深,无符号,取值范围为0.001 mm~9 999.999 mm,模态代码;e为退刀量(半径指定),取值范围为0.001 mm~9 999.999 mm,模态代码;NS、NF分别为精加工路线程序段群的第一个和最后一个程序段的顺序号;Δu、Δw分别为X轴和Z轴精加工余量的距离及方向,取值范围均为-9 999.999 mm~9 999.999 mm;F为切削进给速度,取值范围为1 mm/min~8 000 mm/min或0.001 mm/r~500 mm/r;S为主轴转速;T为刀具、刀偏号。

G71 II型指令功能为:系统根据NS~NF程序段给出工件精加工路线,吃刀量、进刀与退刀量等自动计算粗加工路线和加工次数,完成各表面的粗加工;用与Z轴平行的动作进行切削,对于非成型棒料可一次成型。

1.3 G71 II型指令的加工轨迹及使用注意事项

G71 II型指令的加工轨迹如图4所示,具体如下:①指令运行前刀具先到达循环起点A;②指令运行中刀具依据给定的Δd和e按矩形轨迹循环分层切削;③最后一次切削沿粗车轮廓连续走刀,留有精车余量Δu和Δw;④指令结束后,刀具自动返回循环起点。

图4 G71 II型指令的加工轨迹

从加工轨迹可以看出:从起点A点出发,先逐层完成最大外轮廓及前端单调轮廓,然后完成中间的凹槽和后端凹槽。由此可见,G71 II型是在G71 I型基础上的补充,完成单调递增外轮廓加工的基础上,逐个实现多个凹槽的加工,最终实现凹凸外形的全部加工。

使用G71 II型指令时的注意事项:①在G71循环中,顺序号NS~NF之间程序段中的F、S、T功能都无效,G71程序段或以前指令的F、S、T有效,顺序号NS~NF之间程序段中的F、S、T只对G70代码循环有效;②循环的起点不宜太远,以减少空行程,提高加工效率;③NS~NF程序段中不能调用子程序;④精车余量只能指定X方向的u值,Z方向上的w值最好为0,如果w值不为0,则会使整个加工轨迹发生偏移,出现如图5所示的过切现象;⑤在A至A′间顺序号NS的程序段中只可以用G00或G01指定,且必须指定X(u)和Z(w)两个轴,当Z轴不移动时也必须指定w为0。需特别注意的是,I型在A至A′间顺序号NS的程序段中,不能出现Z轴的运动指令,否则会出现程序报警,这也正是G71指令I型与II型编程时的区别。

图5 产生过切的G71 II型加工轨迹

2 应用实例

在GSK980TB3数控车床上加工如图6所示的凹槽零件,材料为LY16铝棒,毛坯直径为35 mm。使用G71 II型复合循环指令,可巧妙地实现零件加工。编制的程序如下:

图6 凹槽零件图

O0002;

N10 G0 X100 Z200;(快速移动至换刀点)

N20 T0101 M3 S800;(主轴正转、换外圆车刀)

N30 G0 X38 Z2;(快速移动至循环起点)

N40 G71 U1 R0.5;(粗车循环,吃刀量1 mm,退刀量0.5 mm)

N50 G71 P60 Q160 U1 W0 F100;(X轴精加工余量1 mm,Z轴W值为0(防止过切))

N60 G0 X14 W0;(精车路线起始行,必须指定Z值(注意事项第5条))

N70 G1 X20 Z-1 F80;

N80 Z-10;

N90 X30 Z-18;

N100 Z-23;

N110 X22 Z-27;

N120 Z-35;

N130 X30 Z-39;

N140 Z-44;

N150 G2 X32 Z-60 R8.5;

N160 G1 Z-67;(精车路线结束行)

N170 G70 P60 Q160;(精加工循环)

N180 G0 X100 Z200;(刀具退回换刀点)

N190 M5;(主轴停止)

N200 M30;(程序结束)

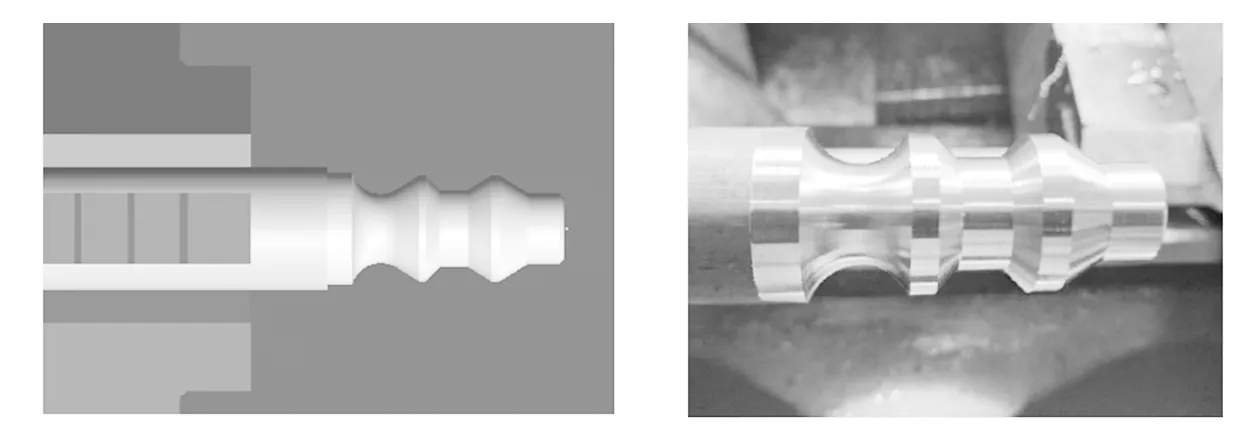

利用程序进行仿真加工和实际加工,加工如图7、图8所示。使用复合循环指令简化了编程代码,完美地完成零件加工,极大地提高了编程效率。

图7 仿真加工效果 图8 实际加工效果

针对图6所示的凹槽轮廓零件,也可以使用以下方式:①封闭切削循环指令G73;②内外圆粗车加工循环指令G71 I型配合单一指令G01/G00来实现。但方式①更适合于铸锻件的仿形加工,即毛坯形状与要切削的形状相似的情况,对于毛坯是棒料时,使用方式①加工会造成太多的空走刀,从而影响加工效率。若使用方式②加工,其程序量大,且遇到圆弧、相切等情况时,由于每一层轨迹的基点(切点、圆心等)都必须加以计算,编程繁琐、计算难度大。

3 结语

在数控编程时,针对零件特点进行工艺分析,选择合适的加工指令。复合循环指令的使用大大简化了数控编程,提高了编程的效率,增加了程序的可读性。通过对内外圆粗车循环指令G71 I型和II型的对比分析,可见G71 II型指令的巧妙使用,极大地补充了G71 I型指令使用的不足,避免了程序冗长和空走刀的现象,在实际应用中达到了事半功倍的效果。