热熔挤出技术制备氟苯尼考固体分散体的研究

王宝贵,王璐婷,杨胜利

(1.杭州爱力迈动物药业有限公司,浙江 杭州 311115;2.中国科学院上海药物研究所,上海 201203;3.浙江工业大学 药学院,浙江 杭州 310014)

热熔挤出(HME)技术最初应用于塑料和高分子加工行业,从20世纪90年代引入制药行业,得到了广泛的发展和应用[1-2]。HME技术是将原药与聚合物辅料同时加入挤出机中,在单一挤出机中药物与辅料混合-熔融-成型,实现由多相状态转为单相状态的技术,在强烈的混合与剪切作用下,使药物均匀地分散在载体中,广泛用于制备固体分散体(SD)。HME技术主要用于提高难溶性药物的水中溶解度、掩味和缓释等[3-4],在国内刚刚起步,仍未得到系统研究及应用。

氟苯尼考属于酰胺醇类广谱抗菌药,对多种G+、G-及支原体具有较强的抗菌活性[5]。氟苯尼考作为抑菌剂通过与核糖体50S亚基结合,从而抑制细菌蛋白质的生物合成。氟苯尼考体外抗菌活性与甲砜霉素、氯霉素相似或更强,大肠杆菌、克雷伯氏肺炎杆菌等因乙酰化作用对氯霉素耐药,但仍可能对氟苯尼考敏感[6]。多杀性巴氏杆菌、猪胸膜肺炎放线杆菌和溶血性巴氏杆菌对氟苯尼考高度敏感。然而,氟苯尼考因水溶性差,溶出度低,应用受到了极大限制[7]。

水溶性药用高分子增溶剂,由于具有良好的可挤压性、高流动性及抑晶性等特点,尤其具有单一的玻璃化温度,在HME技术应用中使药物以分子形式分散于载体材料中,从而提高药物的溶解性[8]。为提高氟苯尼考的溶解度和溶出度,本研究采用HME技术,以具有增溶性的高分子辅料为载体制备氟苯尼考固体分散体(FF-SD)。

1 材料与方法

1.1 材料

Pharma 11型热熔挤出机(赛默飞世尔科技公司);1260型高效液相色谱仪(美国Agilent公司)。

氟苯尼考原料药(批号:202004113)由浙江康牧药业有限公司提供(熔点153~156 ℃);聚维酮K30(PVP K30)由山东聊城安信药用辅料有限公司提供;VA64由保定市嘉德化工有限公司提供;辅料A、辅料B、甲醇为色谱纯;其他试剂为化学纯。

1.2 方法

1.2.1 FF-SD的制备

通常HME技术的操作温度范围在120~200 ℃。由于氟苯尼考熔点在153~156 ℃,所选载体辅料熔点又低于氟苯尼考,因此,可以进行热熔挤出。按一定的比例称取氟苯尼考和辅料,混合30 min,设置挤出机挤出温度为100 ℃,螺杆转速为100 r·min-1,慢慢加入混匀后粉末,挤出,收集挤出样品,剪成小段并粉碎,过120目筛(孔径0.105 mm),即得氟苯尼考/辅料热熔挤出固体分散体。

1.2.2 FF-SD的溶解度和溶出度的测定

溶解度。采用摇瓶法测定样品的饱和溶解度。分别取适量氟苯尼考原粉和FF-SD于50 mL具塞锥形瓶中,用20 mL的蒸馏水进行溶解,超声波处理15 min,置于25 ℃转速为100 r·min-1恒温摇床中处理48 h,取上清液过0.22 μm水系微孔滤膜,以蒸馏水稀释一定倍数,HPLC法测定含量,计算氟苯尼考饱和溶解度。

体外溶出度分析。按《中华人民共和国兽药典》2015年版一部附录160第二法(桨法)测试氟苯尼考原粉和FF-SD的溶出速率。称取氟苯尼考原粉和FF-SD适量(相当于FF原粉200 mg),以蒸馏水为溶出介质,体积为900 mL,转速为100 r·min-1,温度为(37±0.5)℃。分别于5、10、20、30、40、50和60 min取样5 mL,同时补充相同体积的介质,过孔径0.22 μm水系微孔滤膜,取续滤液,采用HPLC法测定氟苯尼考的含量,计算氟苯尼考的溶出度,绘制溶出曲线。

色谱条件。流动相:乙睛-水(25∶75;V/V);流速:1.0 mL·min-1;色谱柱:Atlantis C18色谱柱(4.6 mm×250 mm,粒度5 μm);柱温:30 ℃;紫外线检测波长:223 nm;进样体积:50 μL。

1.2.3 FF-SD工艺参数的单因素分析

称取一定比例的载体辅料和氟苯尼考原料药置于热熔挤出机中,挤出,机头收集挤出样品,剪成小段,粉碎,过120目筛,即得氟苯尼考/辅料热熔挤出固体分散体。以溶解度和溶出度为考察指标,分别对辅料选择、药物与辅料比例、挤压温度、转速、扭矩和压力等进行考察。

2 结果与分析

2.1 HME中不同载体对FF-SD溶解度和溶出度的影响

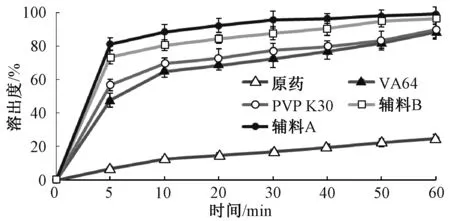

在前期熔融法研究基础上,进一步采用HME技术制备氟苯尼考固体分散体,考察载体对溶解度和溶出度的影响。其中载药量固定为30%,载体量固定为70%,选定的载体为PVP K30、VA64、辅料A和辅料B。由图1可以看出,原药溶出度很低,60 min仍然低于30%。4种药用辅料作为载体制备的固体分散体溶出度都明显高于原药,其中最好的是辅料A和辅料B,10 min累积溶出度分别达到80.35%和88.27%。相对应的饱和溶解度见表1,辅料A和辅料B制备的固体分散体明显优于原药和PVP K30、VA64制备的固体分散体,辅料A制备的固体分散体达到了3.227 mg·mL-1,后续选择辅料A作为载体。

图1 不同辅料对FF-SD体外溶出度的影响

表1 不同辅料对FF-SD体外溶解度的影响

2.2 HME中转速对FF-SD溶解度和溶出度的影响

螺杆的转速决定物料在机筒中的停留时间,通常使物料在机筒内停留5 s~10 min左右,停留时间过短会导致混合不充分,停留时间过久会使物料降解,可变转速为10~1 000 r·min-1。初步选择30、60、90、120 r·min-1。溶出度和饱和溶解度见图2和表2,随着转速的增加,溶出度和溶解度都在增加,超过90 r·min-1时增幅不明显。

图2 不同转速对FF-SD体外溶出度的影响

表2 不同转速对FF-SD体外溶解度的影响

2.3 HME中扭矩和压力对FF-SD溶解度和溶出度的影响

扭矩反映发动机在一定范围内的负载能力,在功率固定的条件下,与转速成反比。压力和扭矩为显示值,与物料性质有关,不需单独设定,因此不予考虑。

2.4 HME中温度对FF-SD溶解度和溶出度的影响

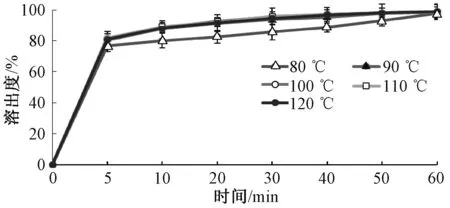

采用HME技术制备固体分散体,温度过低,使药物和载体无法熔化,简单物理混合无法达到效果;如果温度过高,可能使药物与载体糊化甚至分解。选择80、90、100、110和120 ℃。从图3和表3可以看出,各个温度的溶出度和溶解度差别不大,80 ℃时略低,因为所选的温度都超过辅料A的熔点,可能操作温度只需将载体辅料熔融即可,通过熔融挤出能够达到充分分散和互溶的结果。

图3 不同温度对FF-SD体外溶出度的影响

表3 不同温度对FF-SD体外溶解度的影响

2.5 药载比对固体分散体溶解度和溶出度的影响

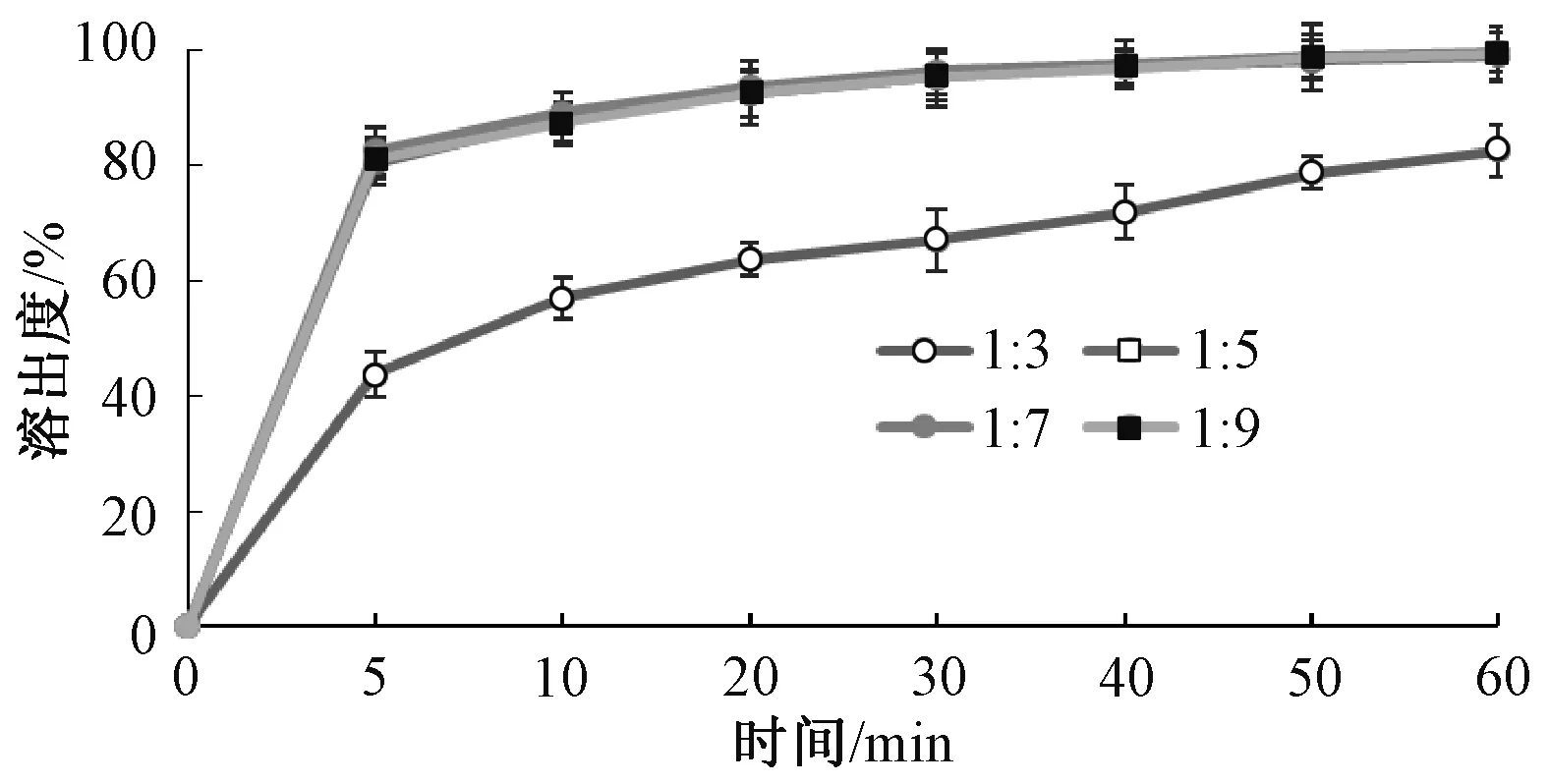

根据相关文献报道,随着辅料A用量增大,固体分散体溶出加快。考虑到制成粉剂,载体用量过大,含主药量会减小并且体积增大,影响药效的发挥。故选用药载比的质量比为1∶3、1∶5、1∶7、1∶9制备固体分散体,测定其溶出度和溶解度。结果如图4和表4,可以看出,药载比超过1∶5时,对溶出度和溶解度影响不大,其中1∶7的比例略高。

表4 不同药载比对FF-SD体外溶解度的影响

图4 不同药载比对FF-SD体外溶出度的影响

2.6 响应面优化分析

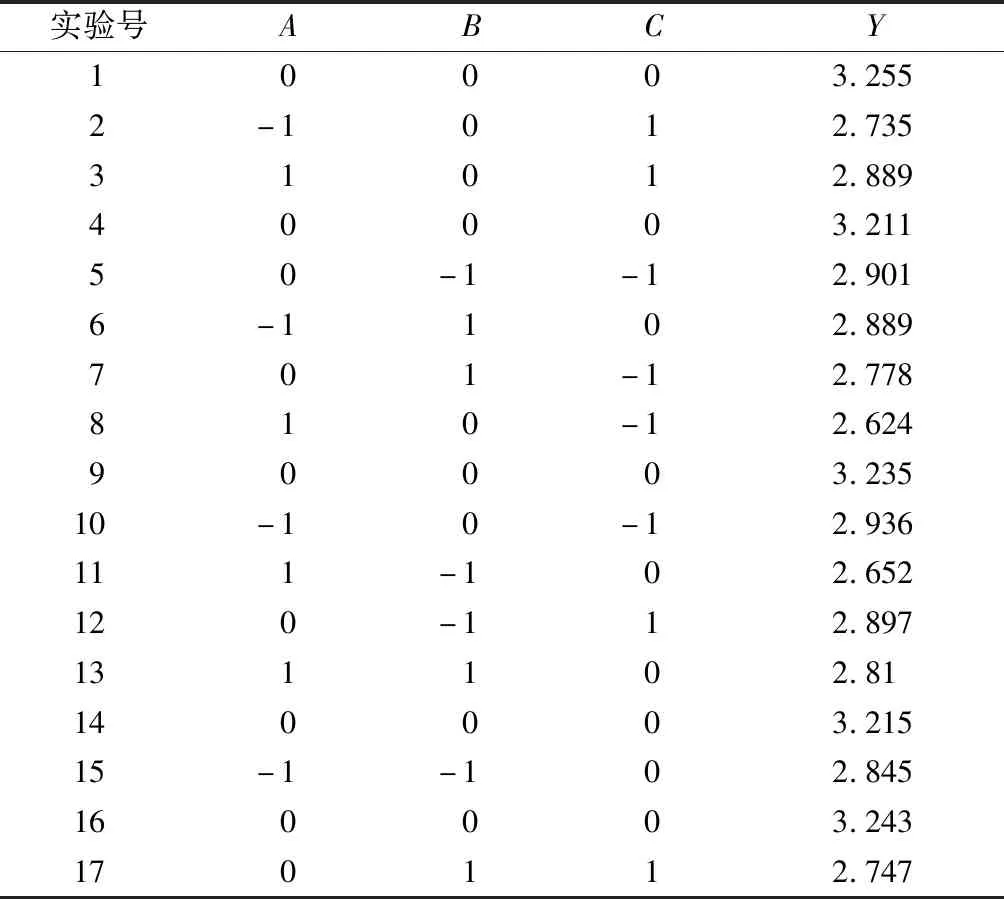

FF-SD工艺:根据Box和Hunter的中心组合设计原理,在参考文献、前期经验及单因素实验基础上,选择对FF-SD影响显著的3个因素,即药物与辅料比例(A)、转速(B)和挤压温度(C)进行优化研究。以饱和溶解度(Y,接近1为优)为响应值,设计了三因素三水平的中心组合设计,回归模型为Y=Ao+ΣAiXi+ΣAiiXi2+ΣAijXiXj,Ao、Ai、Aii和Aij分别是截距及回归系数,Xi,Xj是变化后的自变量,用DESIGN-EXPERT.V 10软件统计数据并描述响应面。

响应面分析因其能以较少的实验次数有效地找出工艺的最佳参数并分析诸因素的交互影响,广泛应用于各种工艺的优化。根据表5的设计,设计17次实验,14次析因实验和3个检验误差的零点实验,结果如表5(3次重复均值)。对数据进行回归分析,得到二次多项式回归方程的预测模型。经过方差分析,F检验结果表明0.01水平显著,R>R0.01,都说明关于稳定性效果的回归模型拟合情况良好,回归方程代表性较好,能准确的预测实际情况,只有差异不显著的变化无法用回归模型解释。回归方程系数显著性检验表明,一次项药载比A响应值较大,而转速B和温度C影响较小,二次项的F值都较大,说明诸因素对稳定系数的影响不是简单的线性关系,而是二次关系。另外,方程交互项值较大,表明各因子之间的交互作用影响较明显。

表5 Box-Behnken实验结果

回归方程:

Y=3.231 89-0.053 819A-0.008 888B+0.003 456C+0.028 638A2+0.116 525AB-0.006 913AC-0.133 708B2-0.099 145BC-0.102 107C2。

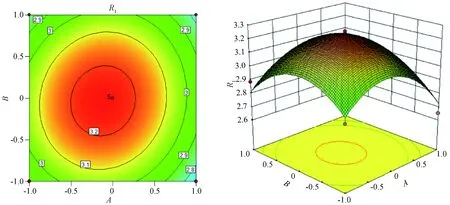

根据上述回归方程,利用DESIGN-EXPERT.V 10软件可做出响应面图,如5~7。

图6 Y=f2(B,C)的响应面

在用T检验分析回归系数T时,T值越大说明该因素越重要,发现药载比对饱和溶解度影响最大,转速和挤出温度影响其次。从相应的响应面图(图5~7)也可以直观的看出,A的影响最显著,B和C的影响接近。规范分析能求出响应面的拐点并判断它是最大值点、最小值点还是马鞍形点,用规范分析对实验结果进行分析,求出的拐点为最大值点,A为1∶6.46、B为91.88 r·min-1和稳挤出温度为109.4 ℃,预测饱和溶解度为3.046,在预测最优条件下实验验证,经反应后,饱和溶解度见表6,均值为3.149 mg·mL-1,与预测值非常接近,在误差范围内。

图5 Y=f1(A,B)的响应面

表6 模型的验证

图7 Y=f3(A,C)的响应面

3 小结与讨论

本文通过单因素和响应面优化实验获得溶解度和溶出度明显提升的氟苯尼考固体分散体,研究发现,将辅料A作为氟苯尼考固体分散体的载体时,效果较好。体外溶出实验中氟苯尼考固体分散体的累积溶出度很快接近100%,原药明显低于氟苯尼考固体分散体。以上结果表明,增加溶出度的主要原因是通过熔融使得氟苯尼考充分和水溶性辅料A充分混溶,部分原药被包裹在载体内部,以分子的形式存在,达到了溶解的效果。