襄阳东西轴线项目沉管预制局部块体试验研究

王 聪,彭 浩

(1.中交第二航务工程局有限公司,湖北 武汉 430040;2.长大桥梁建设施工技术交通行业重点实验室,湖北 武汉 430040;3.交通运输行业交通基础设施智能制造技术研发中心,湖北 武汉 430040;4.中交第二航务工程局有限公司第五工程分公司,湖北 武汉 430040)

0 引言

混凝土沉管隧道已在世界众多跨海越江工程中得到了应用[1-2],管节预制是沉管隧道施工的重难点之一[3]。沉管隧道处于水下环境,条件较为恶劣,裂缝容易成为渗水点且影响结构的耐久性[4]。研究表明,温度应力是导致大体积混凝土开裂的主要原因[5]。其主要表现为在水泥水化升温的初期,混凝土出现内高外低的温差,在内约束作用下形成表面裂缝;在降温阶段,由于混凝土的收缩,在外约束作用下容易形成贯穿裂缝[6]。

为了研究沉管大体积混凝土的性能及抗裂措施,已有一些研究者对沉管节段预制进行了数值仿真及模型试验研究。针对港珠澳大桥项目,文献[7]通过建立1∶1的足尺沉管隧道模型对混凝土的施工性能进行了研究,文献[8]通过1/4节段浇筑试验分析验证了混凝土原材料、配合比、施工工艺以及裂缝控制措施的可行性及可靠性。范帅等[9]进行了沉管隧道试浇块室内及现场试验,提出了加冰等温控措施。罗垚等[10]对工厂法沉管节段预制进行了数值分析,阐明了沉管预制全过程温度场和应力场的发展规律。另外,罗垚等[11]进行了K1和K2 2个局部块体的浇筑试验,分析了室内优选的配合比在现场试验中的基本性能,研究了加冰工艺、不透水模板布等裂缝控制措施的有效性,并通过温度监测得到了局部块体的内部最高温度、内外温差等关键指标。柳献等[12]完成了工厂法沉管隧道早期性能的模型分析,并进行了全尺寸模型试验验证。

对于沉管大体积混凝土全断面整体式一次浇筑结构,引起混凝土早期应力、应变的因素较多,无法全部采用经典精确公式描述,许多无法定量的未知因素易造成混凝土早期开裂。本文通过采用Midas FEA软件,对沉管管节在设计工况下的水化热温度应力进行数值仿真模拟计算,分析在管节浇筑过程中混凝土内部温度及应力的变化情况。同时,在沉管预制施工前进行局部块体模型浇筑试验,验证混凝土配合比、施工工艺以及裂缝控制措施的可行性及可靠性。

1 项目概况

襄阳市东西轴线道路工程鱼梁洲段项目沉管隧道采用两孔一管廊方案,结构侧墙及顶底板厚度为1.25 m,中隔墙厚度为0.6 m,结构宽31.2 m,高9.2 m,设计混凝土强度等级为C50,抗渗等级为P10。沉管断面尺寸设计如图1所示。

图1 沉管断面尺寸设计图(单位:cm)Fig.1 Cross-section showing immersed tunnel design size (unit:cm)

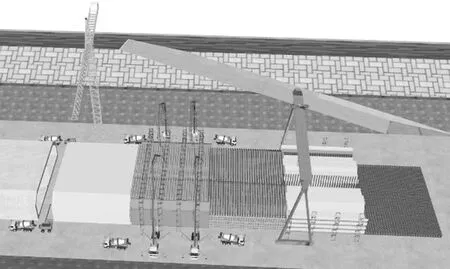

东汊布置6节标准管节(长120.5 m×4+长86.5 m×2)和1节短管节(长5 m);西汊布置4节标准管节(长86.5 m×4)和1节短管节(长5 m)。单管节最大质量约为3.12万t。沉管隧道采用整体式刚性结构体系管节,采用纵向分节整体式全断面顺浇法预制,采取底板、侧墙、顶板钢筋绑扎、混凝土浇筑和养护五舱流水化施工(如图2所示)。沉管预制具有高强度、大断面、大体积的特点,在温度和混凝土自收缩等综合形变作用下,混凝土极易出现裂缝。

图2 五舱流水化施工示意图Fig.2 Schematic diagram of five-tank construction flowchart

2 数值仿真模拟及总体试验方案

2.1 数值仿真模拟

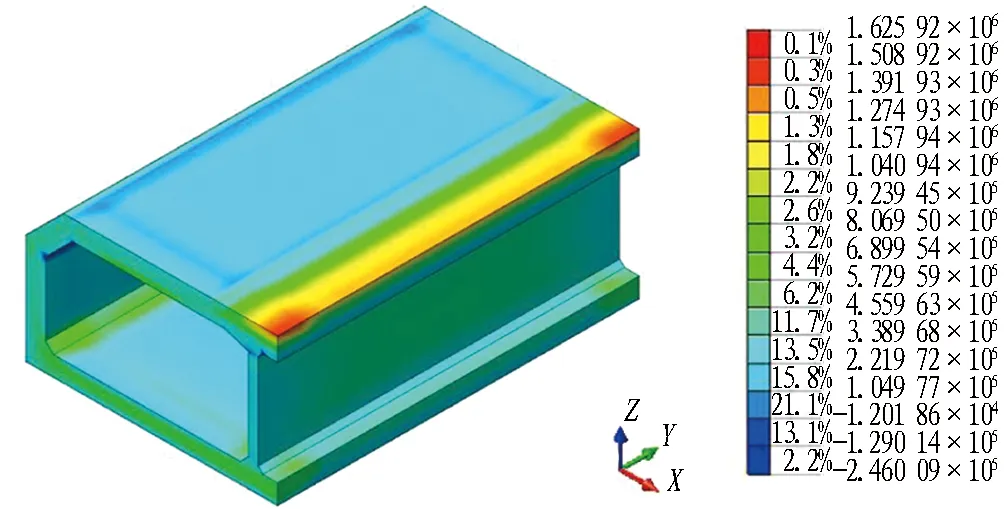

采用Midas FEA软件,对设计工况的沉管管节进行水化热有限元数值模拟,结合设计阶段的研究成果以及沉管预制施工工艺,以长120.5 m的管节建立计算模型,分5次进行全断面顺序浇筑,每个浇筑段为24.1 m,混凝土强度等级为C50。根据每节沉管结构的对称性和相似性,取每节段的1/2建立实体混凝土管段有限元模型。边界条件根据现场实际情况简化模拟,底部采用垫层,空间约束按0.8 m考虑,环境温度采用正弦曲线模拟。混凝土采用模型试验中的第4种配合比进行温度应力仿真模拟计算,分析管节混凝土浇筑过程中混凝土内部温度及应力的变化情况。

考虑到极端气候对预制沉管混凝土的影响,取高温季节和低温季节2种工况对预制沉管混凝土进行仿真计算,高温季节按照7—8月考虑,日均气温取(28±4) ℃;低温季节按照12—2月考虑,日均气温取(4±4) ℃。数值仿真计算得到的沉管应力云图如图3所示。

(a) 7 d应力云图(高温季节)

从图3中可以看出:抗裂安全系数较低的位置,即应力集中部位,主要在管节连接处。侧墙与底板倒角处是绝热温升和内表温差最大的位置,即温控最不利、理论开裂风险最大的位置;中隔墙与底板倒角处是绝热温升和内表温差较大的位置,但此处墙厚仅60 cm,钢筋密集、振捣难度最高。

2.2 试验块选取

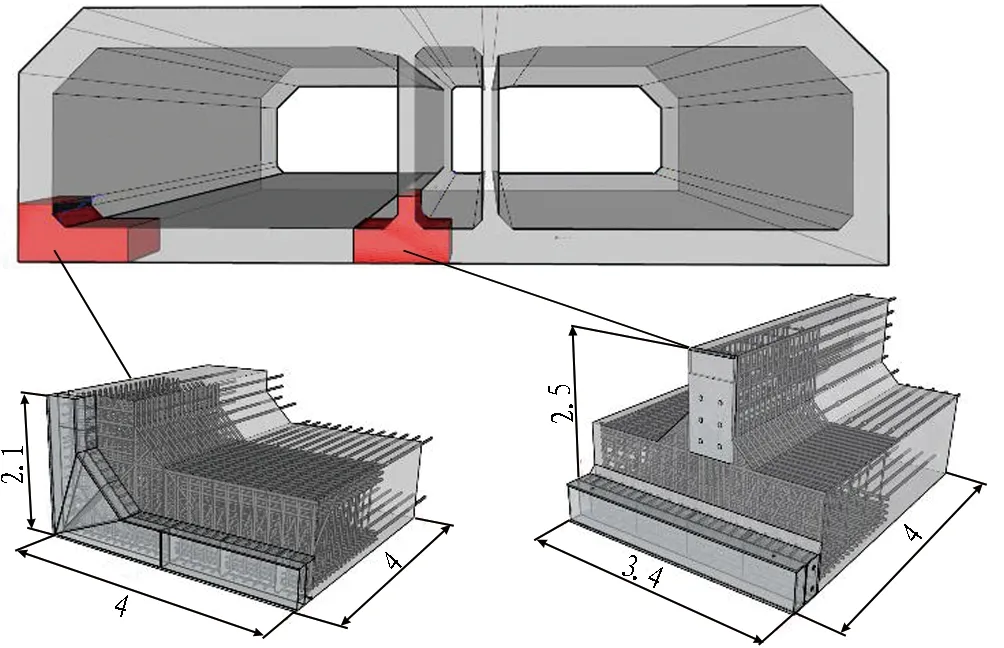

根据数值仿真结果,选取边墙倒角和中隔墙倒角位置的浇筑块进行模型试验,可以在最大程度上模拟整个沉管管节的全断面性能。局部块体位置及尺寸如图4所示。

2.3 总体试验方案

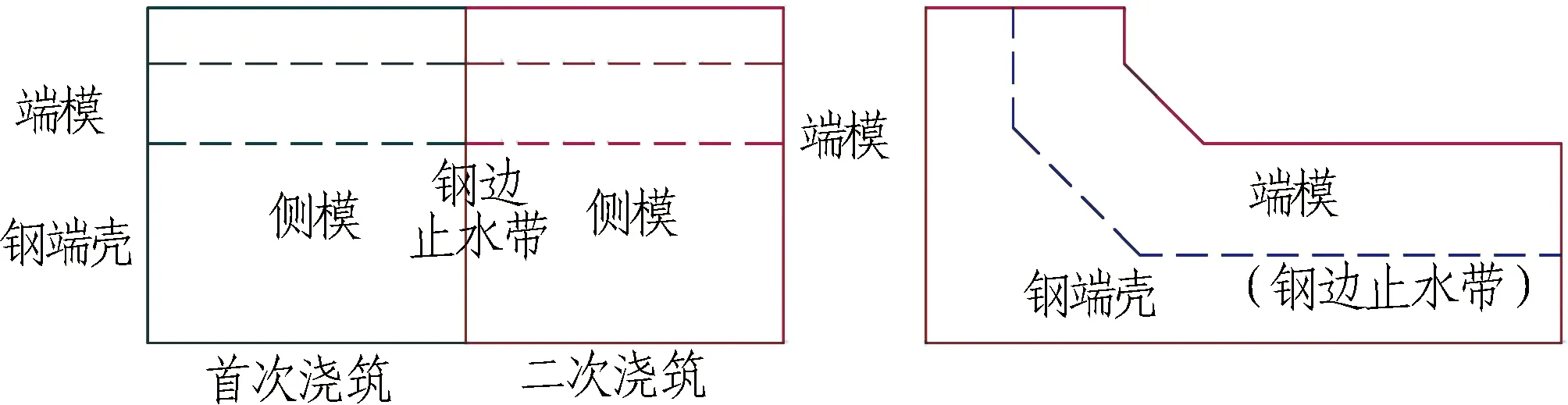

根据数值仿真结果,综合考虑断面尺寸、钢筋及预埋件安装工艺、混凝土材料及配合比、浇筑工艺以及控裂智能监控等因素,分别进行中隔墙倒角模型和边墙倒角模型试验,每个模型浇筑2个小节段。中隔墙倒角模型和边墙倒角模型试验布置分别如图5和图6所示。

边墙倒角模型 中隔墙倒角模型图4 局部块体位置及尺寸图(单位:m)Fig.4 Partial block location and size diagrams (unit:m)

(a) 正视图 (b) 侧视图图5 中隔墙倒角模型试验布置Fig.5 Arrangement of separation wall chamfer model test

(a) 正视图 (b) 侧视图图6 边墙倒角模型试验布置Fig.6 Overall arrangement of sidewall chamfer model test

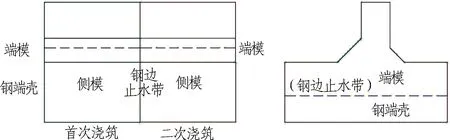

局部块体试验总体流程为:1)铺设底钢板,绑扎首次浇筑段钢筋,安装劲性骨架;2)对首次浇筑段钢端壳预埋件、钢边止水带、钢剪力键预埋件等进行安装;3)首次浇筑段侧模和端模安装;4)首次浇筑段混凝土浇筑及养护,达到强度要求后拆除模板;5)二次浇筑段钢筋绑扎、预埋件安装;6)二次浇筑段侧模和端模安装;7)首次浇筑完成间隔一定时间后,进行中隔墙和边墙倒角模型二次浇筑段混凝土浇筑、养护。

3 局部块体模型试验内容

根据数值仿真结果分析以及总体试验方案要求,进行局部块体试验,主要试验内容包括以下几个方面:

1)实际模拟钢筋及预埋件施工工序,发现存在的施工问题并进行优化设计;

2)全面检验原材料、配合比、混凝土施工性能等可靠性,确定满足施工性能要求并具有良好抗裂性能的混凝土配合比;

3)通过温控监测数据分析,提出有针对性的管节预制温控及温度监测措施,形成沉管大体积混凝土的温度应力监测及预警技术,实现沉管混凝土的高效精准控裂。

3.1 钢筋及预埋件安装工序

为了验证钢筋绑扎及预埋件安装工序的施工可行性,主要模拟纵横向钢筋和预埋件的安装。

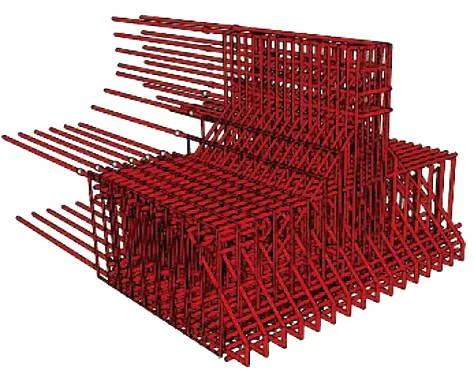

3.1.1 钢筋安装工序

倒角模型钢筋安装工序:安装底板箍筋下半肢—安装底板横向钢筋—安装纵向钢筋(中部分层绑扎)—安装劲性骨架—分层摆放顶层横向钢筋—安装纵向钢筋—安装顶层横向钢筋—安装箍筋上半肢和拉钩筋。钢筋安装如图7所示。

3.1.2 钢端壳预埋件安装

钢端壳预埋件锚筋较多,安装时容易与主筋干涉。为了验证安装的难易程度,采用2种方式安装:1)中隔墙倒角模型钢端壳预埋件采用后装的顺序,即钢筋绑扎完成后安装钢端壳预埋件;2)边墙倒角模型钢端壳预埋件采用先装的顺序,即钢筋绑扎前先安装钢端壳预埋件。

(a) 中隔墙倒角模型

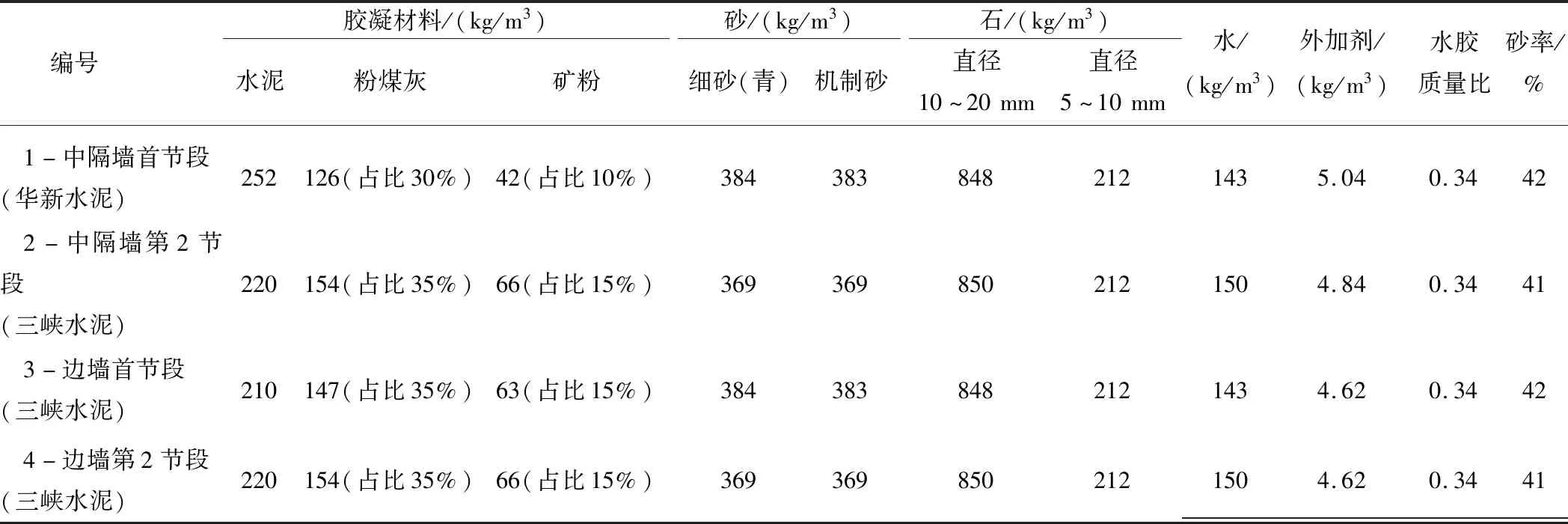

3.2 混凝土配合比

在前期调研和原材料适应性研究的基础上,选用水泥、粉煤灰、矿粉、碎石、河砂、外加剂等原材料进行室内配合比优化试验。其中,水泥性能指标见表1;粉煤灰密度为2.9 g/cm3,比表面积为418 m2/kg;砂松散堆积密度为1 570 kg/m3,表观密度为2 670 kg/m3;碎石松散堆积密度为2 740 kg/m3,表观密度为1 560 kg/m3;针片状颗粒质量分数为5%,压碎指标为7%;减水剂减水率为27%。基于试验结果和设计指标要求,形成满足各项性能指标要求的沉管混凝土推荐配合比。模型试验采用优选出的2种配合比和2种水泥(见表2)指导现场模型浇筑。每小节段混凝土采用吊车悬吊料斗或天泵泵送,并通过分层连续推移的方式进行浇筑。

表1 水泥性能指标Table 1 Test results of cement performance index

表2 模型试验混凝土推荐配合比Table 2 Recommended mixing proportion of model test concrete

3.3 温控及监测措施

3.3.1 原材料温度控制

水泥、矿粉、粉煤灰、骨料等原材料的温度控制指标为:水泥≤55 ℃,矿粉≤45 ℃,粉煤灰≤45 ℃,砂≤30 ℃,石≤30 ℃,水≤5 ℃,外加剂≤30 ℃。

3.3.2 加冰降温措施

降低混凝土的浇筑温度可以有效控制混凝土开裂。相同体积的混凝土,浇筑温度高的温升值要比浇筑温度低的大很多[13]。每次浇筑前,片冰温度控制在-5 ℃,可提前1 d制冰并储存,冰库温度保持在-8 ℃,防止片冰局部融化结团。片冰厚2 mm左右,便于搅拌时快速融化,片冰与骨料混合搅拌,可提高冷却效率,且可明显降低骨料温度。按照热平衡原理估算浇筑温度,计算出不同环境温度下片冰拌和量的要求,每使用10 kg冰取代水参与混凝土拌和时混凝土温度约下降1.1 ℃。实际使用中水泥温度无法满足要求时,可通过增加冰量进行调控。加冰量需要根据环境温度及浇筑温度进行调整,初步估算高温季节加冰量为40~60 kg/m3,常温季节加冰量为10~40 kg/m3,低温季节可不加冰。

3.3.3 温度智能监测

采用一种融合温度传感器、无线传输网络和温控智能监测软件为一体的无线温度监测系统,对混凝土浇筑温度、内部最高温度和环境温度等参数进行智能监测,实现温度信息的自动采集、实时显示、自动记录以及自动报警等功能,同时监测的温度可以为仿真计算提供参考。

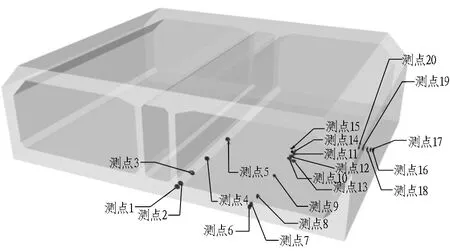

测温点按照X、Y、Z三向布置,边墙倒角温度测点共计29个,应变测点4个;中隔墙倒角温度测点共计8个,应变测点2个,分别如图8所示。

(a) 中隔墙倒角模型温度测点布置

4 试验结果分析

4.1 钢筋及预埋件施工工艺

1)底板底层和顶层配置多层横向钢筋时,需设置纵向辅助架立筋。辅助架立钢筋直径为22 mm,横向间距为3 m;对于底板底层架立筋,建议横向每隔3 m下调1根纵向钢筋作为横向钢筋的架立筋。

2)钢端壳安装。中隔墙倒角模型钢端壳采用后装的顺序,钢端壳锚筋与主体结构钢筋存在多处干涉,安装难度非常大;边墙倒角模型钢端壳采用先装的顺序,主体结构纵向弯起钢筋、竖向钢筋与钢端壳锚筋存在干涉,需要切割部分锚筋。考虑钢端壳为受压结构,因而将钢端壳锚筋优化为套筒直锚筋的结构形式,如图9所示。

4.2 混凝土施工性能

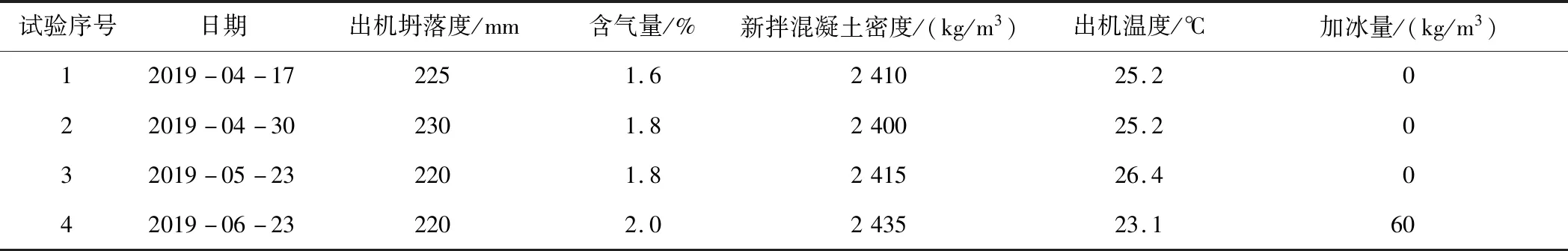

试验中采用4#搅拌站生产混凝土,通过搅拌机电流变化及摄像头监控并控制混凝土工作性能。混凝土搅拌出机后,取样测试其坍落度直至混凝土坍落度基本稳定,并最终测试混凝土的坍落度、含气量、密度及温度。搅拌站新拌混凝土工作性能指标如表3所示。

(a) 钢端壳安装

表3 搅拌站新拌混凝土工作性能Table 3 Performance of fresh concrete in mixing plant

搅拌站出机新拌混凝土坍落度为180~220 mm,对应的搅拌机工作电流为38~42 A。对于未加冰混凝土的出机温度,只有第3次模型试验的温度高于26 ℃,根据环境温度的变化,加入60 kg/m3碎冰后,可控制混凝土出机温度低于24 ℃。加冰量低于60 kg/m3的混凝土含气量为2.0%~3.0%,混凝土密度为2 390~2 435 kg/m3;加冰量为60 kg/m3的混凝土,由于加冰量的增大,片冰融化后体积收缩会在混凝土中产生一定数量的气泡,导致混凝土含气量明显增大、密度也明显增大。

在浇筑现场混凝土性能检测中,根据混凝土罐车对应的出机混凝土性能,检测现场混凝土性能的变化。现场浇筑前混凝土工作性能如表4所示。

表4 现场浇筑前混凝土工作性能Table 4 Performance of concrete before casting on site

综合比较4次局部块体模型试验浇筑过程中混凝土的强度、工作性能等,选择第4次模型试验配合比作为管节混凝土浇筑的优选配合比。

4.3 温控监测技术

4.3.1 原材料监控

在预制沉管局部块体模型试验混凝土浇筑前,均从砂石料棚取样检测细砂、机制砂、碎石的含水率,同时检测细砂、机制砂、碎石、水的温度。

4.3.2 加冰

根据实时监测的原材料含水率调整施工配合比,每次搅拌2 m3混凝土,搅拌时间为120 s,第4次模型试验混凝土现场浇筑温度较高,加入60 kg/m3片冰以调节混凝土出机温度,控制混凝土浇筑温度低于26 ℃。

4.3.3 温度监测

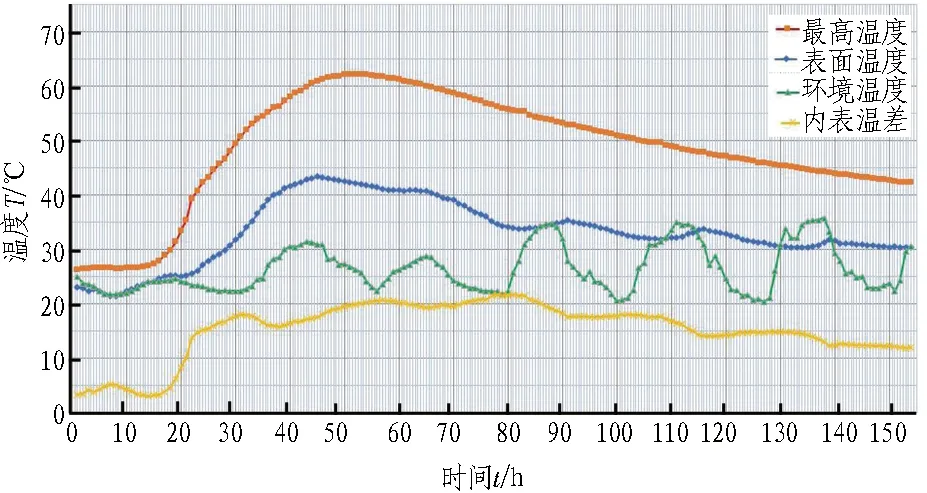

以边墙局部块体模型首节段为例进行分析。边墙局部块体模型首节段温度变化曲线如图10所示。混凝土最高温度出现在5月24日18点,为浇筑开始后的第29 h,最高温度值为55.0 ℃,混凝土内表温差历史最大值为22.5 ℃,满足规范的要求。

图10 边墙局部块体模型首节段温度变化曲线Fig.10 Temperature curves of first segment of sidewall partial block model

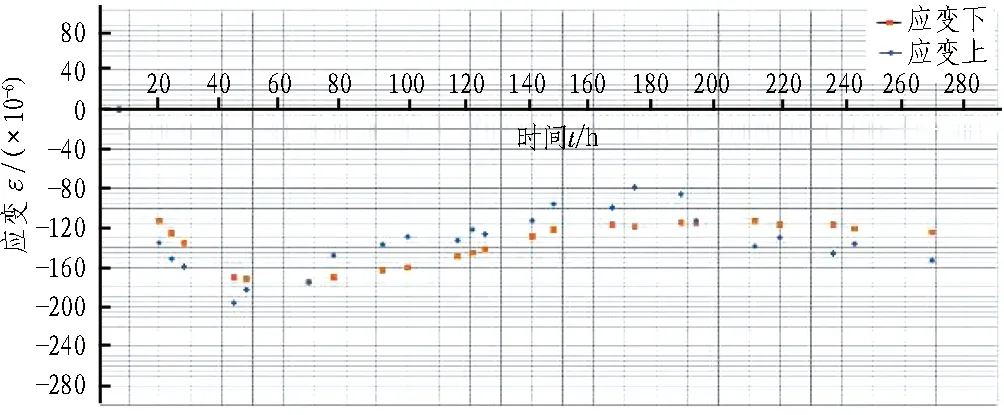

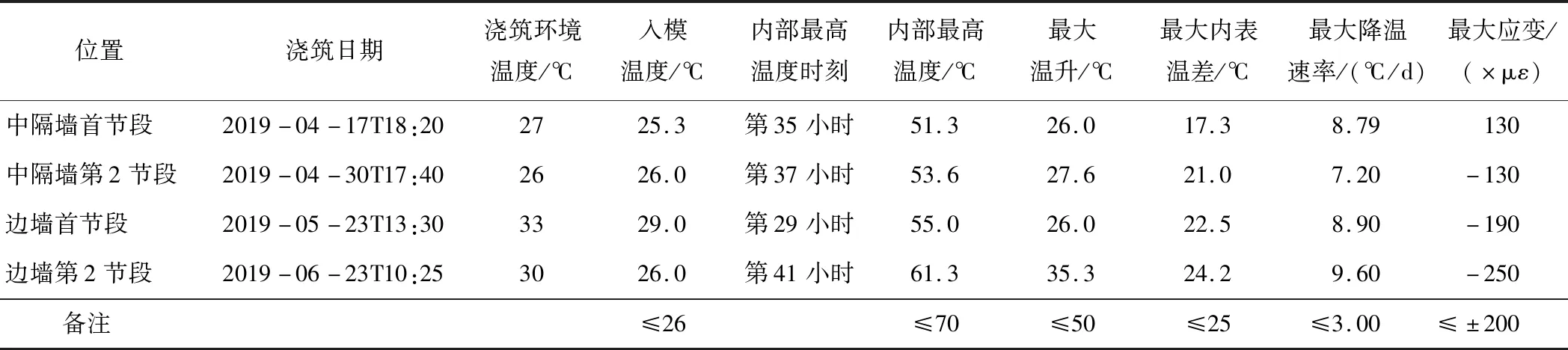

边墙局部块体模型首节段2个测点布置在混凝土上下表面30 cm处,选择混凝土浇筑后12 h作为测量起始点。边墙应变散点图如图11所示。从图中可以看出,测点位置混凝土一直处于受拉状态,受拉期间,应变量未超过±200με,基本无开裂风险。另外,共进行4次局部块体模型试验,时间跨度为4月到7月,气候变化较大,预制沉管局部块体模型试验温控记录如表5所示。

图11 边墙应变散点图Fig.11 Scatter diagram of sidewall strain

表5 预制沉管局部块体模型试验温控记录Table 5 Temperature control record of prefabricated immersed tunnel model test

中隔墙局部块体模型浇筑期间温度较低。从温控结果来看:1)中隔墙首段及第2段模型混凝土内部最高温度分别为51.3 ℃和53.6 ℃,浇筑温度分别为25.3 ℃和26.0 ℃,混凝土实际温升分别为26 ℃和27.6 ℃,远低于绝热温升;2)混凝土最大单日降温速率分别为8.8 ℃/d和7.2 ℃/d,远超规范要求,且混凝土降温速率长期处于超标状态。

边墙局部块体模型首段混凝土最高温度为55 ℃,浇筑温度为29 ℃,实际温升26 ℃,最大单日降温速率为8.9 ℃/d;第2节段浇筑温度为26 ℃,最高温度为61.3 ℃,实际温升35.3 ℃,单日最大降温速率为9.6 ℃/d。其中,第2次边墙局部块体模型采用加冰的措施以降低混凝土浇筑温度,且外加剂掺有缓凝成分。

4次模型试验中均未发现明显有害裂缝,但模型混凝土都存在降温速率过快的问题,这对于利用混凝土徐变和松弛效应释放温度应力是非常不利的,增加了混凝土开裂的风险。针对以上问题,在沉管预制开始前需专门研究养护方案,以保障预制沉管混凝土的质量。

5 实体混凝土温控监测分析

通过沉管实体浇筑,对混凝土浇筑全过程进行温控监测分析,以沉管E3-1为例进行介绍。

5.1 温控测点布置

东汊预制沉管E3-1管节温控测点布置如图12所示。通过加冰等措施控制混凝土入模温度为18.5~25.6 ℃。

图12 E3-1管节温控测点布置图Fig.12 Layout of temperature control measuring points

5.2 监测结果分析

E3-1管节混凝土内部历史最高温度为62.1 ℃,最高温度区域为底板中部位置,混凝土实际温升值约为38.3 ℃,混凝土温度峰值时间约为测点覆盖后50 h,内表温差历史最大值为21.7 ℃。对于沉管薄壁结构、管节尺寸及超长缓凝时间的混凝土等特点,实际温升值符合预期,与局部足尺模型试验结果基本一致。E3-1管节温控结果见图13。

图13 E3-1管节温控结果Fig.13 E3-1 segment temperature control results

6 结论与讨论

本文根据沉管管节在设计工况下的水化热有限元数值仿真模拟结果,选取中隔墙倒角和边墙倒角2个局部块体进行模型试验,主要得到了以下结论。

1)通过局部块体模型试验验证了钢筋及预埋件安装工序,建议将纵向主筋调整设置为辅助架立筋,钢端壳预埋件锚筋优化为套筒直锚筋的结构形式。

2)通过4次局部块体模型试验,验证并综合比较了不同配合比下混凝土的工作性能和施工性能,最终确定选用三峡水泥和第4种施工配合比。

3)通过对原材料温度进行控制,调整加冰量控制入模温度。采用智能温度监测结果可知,内部最高温度、内外温差等关键指标均满足规范要求,可以为节段预制温控措施提供指导。但监测显示混凝土降温速率较快,需注重养护措施的研究。

4)通过实体浇筑混凝土与模型试验进行温控对比可知,最高温度区域为底板中部位置,实际温升值符合预期,与局部足尺模型试验结果基本一致。

本文采用的局部块体模型试验能在一定程度上模拟现场施工,但局部块体模型相比于足尺模型存在较多的不足,在条件允许的情况下建议进行足尺模型试验研究。