预应力锚索重力式挡墙的施工技术探讨

周建华 中国铁路上海局集团有限公司沿海铁路浙江公司

预应力锚索是将锚索埋设到地层深层,借助岩土层的抗剪强度,将结构物的拉力传递到基础地层,同时将预应力施加在锚索施工中,属于新兴岩土锚固技术。相较于传统的桩板墙施工技术,预应力锚索技术具有施工速度快、设备的操作灵活性强,且能够降低施工建设成本等优势,因此被广泛应用到工程建设中。

1 工程背景概况

改建铁路宁海站增设动车存车场工程路堑段起讫里程JXK0+830~970,全长140 m,附属施工内容包含深路堑边坡、排水沟、桩板墙、预应力锚索、框架锚杆、边坡绿色防护等。原设计一级边坡采用桩板墙防护,共计20根锚固桩,施工区域为粉质黏土、细角砾土、粉质黏土、凝灰质砂岩组成。地下水位波动性比较大,且多为基岩裂隙水。

应地方建设部门要求,为存车场尽快投入使用,计划缩短施工工期的前提下。因桩板墙施工岩层较硬,而施工邻近营业线,爆破施工无法开展,仅能通过人工风镐开挖桩基础,工效低,工时长。

现经过与设计单位沟通,优化设计方案,将桩板墙支挡工程变更为锚索挡土墙施工。

2 桩板墙施工工艺及工效分析

2.1 施工工艺

桩板墙主要施工内容:挡土板预制、测量放线、?桩孔开挖、制作安装钢筋骨架、桩身立模、灌筑桩身混凝土、挡土板安装、墙后填筑。

路堑较长且深度较大,采取纵向分层分台阶开挖方法。路堑开挖尽量避开雨季,若无法规避雨季,则需要建设排水系统和抽水设施。路堑开挖至桩板墙顶后,根据设计的锁口尺寸在原地面下挖10 cm,然后进行护壁和锁口钢筋的制作并及时进行模板安装,同时要在井口四周挖好排水沟,设置地表截、排水及防渗设施。

由于本工程邻近营业线施工,避免采用爆破方式。所以项目部拟定桩内土石方的开挖主要采用人工开挖,辅以风镐风钻,先中间后周边。为保证施工安全,挖深超过6 m后,要用鼓风机连续向孔内送风,风管口要求距孔底1 m左右,孔内照明采用低压电源(36 V、100 W)的防爆灯,灯炮离孔底2.0 m,并且是防水带罩的安全灯具。桩口周围设围护栏。每天操作工人下井前必须检测井底是否有有害气体,桩孔上人员密切注视观察桩孔下人员的情况,使用对讲机通讯,互相响应,切实预防安全事故的发生。局部遇较大孤石时,采用周边钻心法,逐层剔除。土方运输:在孔口安装吊架,尽可能使用电动提升机,电动提升机必须配有自锁装置,用吊桶人工提升到孔外指定地点堆放。

每掘进1.0 m(若遇软弱层易塌方部位可根据模板规格减短进尺),及时进行护壁处理;施工护壁的程序:安设护壁钢筋→安装护壁模板→桩孔中心点校正模板→浇注护壁砼,上下护壁间应搭接50 mm。当砼达到一定强度(一般为24 h)后拆模,依次循环类推进行挖孔施工。

桩身开挖至设计桩底后,吊机下放预制好的钢筋笼,钢筋笼下放完成后孔口安装串筒,完成桩身混凝土浇注。抗滑桩成型后,路基面以上桩体间土石方进行挖除,同时凿除成孔时完成的砼护壁。安装预制的混凝土挡土板,完成墙后回填。

2.2 工效分析

桩板墙节点工序流程:施工准备→桩身开挖→钢筋笼安装→桩身混凝土浇注→挡土板安装→墙背回填。

根据以往施工经验结合工程概况:施工准备需要5天;桩身开挖10组人,每组2人2个作业面施工,需要60天:钢筋笼安装,起重机2台,需要5天;桩身混凝土浇注1天;挡土板安装吊机2台,需要3天;墙后回填,挖机2台,吊机2台,人工10人,需要3天。其中挡土板预制及钢筋笼制作可同步施工,但另需人工10人20天完成。

综上所述,为保证施工进度,桩板墙施工总工期需要77天,人员总投入30人,各种设备包括挖机2台,起重机2台,空压机10台,小型设备如风镐、钢筋切割机等。

3 预应力锚索在重力式挡墙中的应用及工效分析

3.1 施工工艺

当开挖接近路堑挡墙边坡时,由于高度过高,挡墙施工临时边坡采用锚喷临时防护。为防止发生小块掉落,外部采用15×15尼龙网进行挂网防护,尼龙网固定于锚杆上。

在钻孔施工前,将施工场地找平,利用全站仪准确定处锚索位置,并要布设木桩或钢筋桩标出桩位;布设桩位以后再与设计图纸进行比较是否符合设计,如有变化及时与设计单位反馈,以便进行调整设计方案。

首先,预应力锚索孔道采用钻孔法成孔,钻机就位前先检查已预埋在桩上的钢管位置、倾角,符合要求后把钻机牢固安置在作业平台上。最后,钻孔时应定段检查孔洞前方的偏移情况,以便及时采取措施,确保孔位正确,记好钻入孔内的钻杆数量,以便核对钻孔深度。

达到钻孔深度后,将注浆管和锚索均放入到钻孔内,在安装时为了避免锚头与孔壁接触,从而影响工程,需要使用橡胶绑扎锚头。在安装注浆管时位置与孔底距离10 cm。浆液配合比通过试验确定,锚孔灌浆采用从孔底返浆法进行,灌浆压力为0.6 MPa~0.8 MPa,由孔底向上返浆,孔内空气顺锚索孔排出,随锚孔灌浆体外长度的增长而逐步将灌浆管抽拔出孔外,再拆除孔口外的单节灌浆管,然后将灰浆泵的软管与孔内灌浆管接好再继续灌浆,直至把锚固段孔灌完。

预应力锚索锚固段注浆完成后进行挡土墙施工。墙身砼采用混凝土挡墙,首排泄水孔以上墙背连续设置0.2米厚无砂混凝土块反滤层。模板采用竹胶板,1 m高分层浇注成型。模板固定架采用Φ48钢管搭设双排支撑架,兼做施工脚手架,同时保证模板的变形量不大于2 mm,内部设模板钢档,用Φ16对拉螺栓固定。模板架立之前,均匀涂抹专用脱模剂,砼由拌和站集中拌和或现场机械拌合,砼泵输送入模或人工运送至施工现场入模。挡土墙施工时注意预埋加强钢筋,分层位置做好凿毛处理,并设置接茬钢筋。浇注过程中注意对锚索位置钢套管的保护,确保钢套管的密封及定位。

待挡墙混凝土强度及弹性模量符合设计要求后进行预应力锚索张拉。检查张拉作业所需的工作平台、脚手架,并固定牢靠。张拉机具就位后,先进行空载试运转,检查其运行状态及可靠性。张拉作业须采用以张拉力为主,伸长值校核的双控操作方法。张拉加载及卸载应缓慢平稳,加载速率每分钟不得超过0.1σcon,卸载速率每分钟不得超过0.2σcon。锚索张拉至设计应力待压力表稳定后锁定,持荷稳压时间不得小于10 min。

张拉段灌浆与锚固段相同,从锚具口灌浆,排气管排气,直至排气管流出与灌注端浓度相同白浆液即可封口。封锚灌浆要在锚索张拉锁定后3 d内进行。要求须将外锚头(钢垫板)用混凝土保护起来。用手提式切割机把锚头外露钢绞线切掉,锚头部分涂刷防腐剂;然后支模;锚板、预应力钢绞线及其周围必须清理干净,结构物表面凿毛并清洗干净后浇筑混凝土。

3.2 工效分析

预应力锚索挡墙节点工序流程:施工准备→临时坡面防护→脚手架搭设→钻孔→锚索安装→锚固端注浆→挡墙施工→锚索张拉→张拉端注浆→封锚。

现场施工情况:施工准备及临时坡面防护需要5天;脚手架搭设与钻孔作业为平行作业,潜孔钻2台,需要13天;锚索安装人工10人,需要5天。锚固端注浆,人工5人,需要1天;挡墙施工,起重机1台,人工20人,需要16天;张拉端注浆,千斤顶4个,人工10人,需要2天;封锚,人工10人,需要2天。

综上所述,预应力锚索挡墙总工期需要44天,人员总投入30人,各种设备包括起重机1台,潜孔钻2台,小型设备如千斤顶、注浆机等。

4 两种施工技术对比

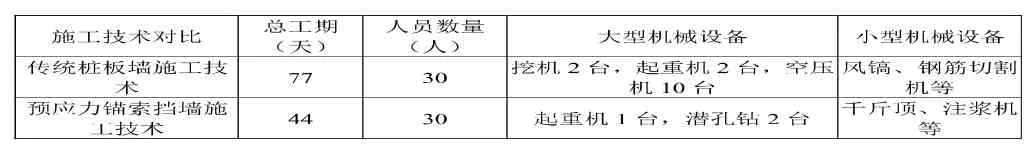

传统桩板墙与预应力锚索施工技术工艺及工效分析如表1。

表1 两种施工技术对比

由表1可知,传统桩板墙施工在外部环境受控下如遇无法爆破施工时,需要投入大量人力、物力和大型机械设备。在工效上,人力、物力投入方面预应力锚索挡墙有明显的优势。在施工技术水平提升下,工程建设注重施工的工效性、经济性。

5 结束语

综上所述,预应力锚索挡墙施工方法较传统桩板墙施工方法有较大优势,同时采用锚索加强结构面应力与抗倾覆力,预锚固措施能够借助岩土层强度,以此实现支护效果。不仅提升工程建设效率,节约施工成本,同时还能够维护工程建设的质量与安全,因此在基础工程中的应用普及率不断提升,全面凸显出技术应用价值。