LNG 罐式集装箱强度及特征值屈曲分析

常佩琛,谢禹钧

(辽宁石油化工大学机械工程学院,辽宁抚顺113001)

近年来国内液化天然气(LNG)需求增大,LNG罐式集装箱(简称罐箱)作为一种新的物流方式可以实现公路汽运、铁路运输和水上船运的多式联合运输。多式联运周转方式快,运输灵活、便利,不仅可以提高运输效率,还可降低物流成本,助力中小批量LNG 进口,具有较多的优势[1-2]。罐箱运输模式越来越受到重视,发展速度较快[3-4]。LNG 为低温液化的易燃气体,《国际海运危险货物规则》将其化归为2.1 类危险品[3-5],一旦发生泄漏,则会导致事故的发生,造成的危害巨大,给该类设备的设计提出了更高的要求。

罐箱属于移动式压力容器,设计制造除需要满足压力容器相关标准规范外,还应与《集装箱检验规范(2016)》等标准规范要求相符合[6-7]。多式联运涉及的工况复杂,为保证罐箱在多种工况下的安全稳定,除了需要考虑在运输过程中的四种惯性工况外,还应考虑集装箱堆放[8]和其他试验工况对罐箱的影响。堆码试验工况通过试验检验样箱框架的强度和稳定性,其试验周期较长。此外,集装箱检验规范仅给出了强度评定标准,没有规定具体的稳定性计算方法。

本文以12 m 的LNG 罐式集装箱为研究对象,采用有限元分析软件进行堆码试验工况下的有限元模拟,全面考察了其变形、强度分布和强度储备分布;应用特征值法进行屈曲分析,全面考察了LNG 罐式集装箱失稳变形特点和失稳临界载荷;分析了可能的安全隐患部位。以本文分析为基础的新罐箱已投放市场,产品质量稳定。

1 有限元模型的建立

1.1 LNG 罐式集装箱结构模型

本文所研究的罐箱主要由罐体(罐体分为内容器和外容器)、结构框架及其附件等构成。内容器依靠固定端和活动端支撑连接,外容器通过焊接固定在结构框架上。8 个角件分别焊接在框架的8 个角上。罐箱附件主要由操作箱、气液相工艺管线及安全附件组成。罐体内容器材料为S30408,外容器材料为Q345R,框架结构采用Q345E 无缝方管;内筒体屈服强度为220.0 MPa,框架和外筒体屈服强度为345.0 MPa;弹性模量取2.0×105MPa,泊松比为0.3,密度为7 850 kg/m3。

罐箱模型采用三维实体自底向上方式建模,忽略对分析计算影响较小的部件及罐箱工艺结构部分,对罐箱实际结构做适当简化。但是,为了更好地模拟框架承载部分的真实承载情况,对框架、罐体与框架连接区域严格按实际结构建模。网格划分采用SOLID185 实体单元,部分复杂结构采用四面体单元。

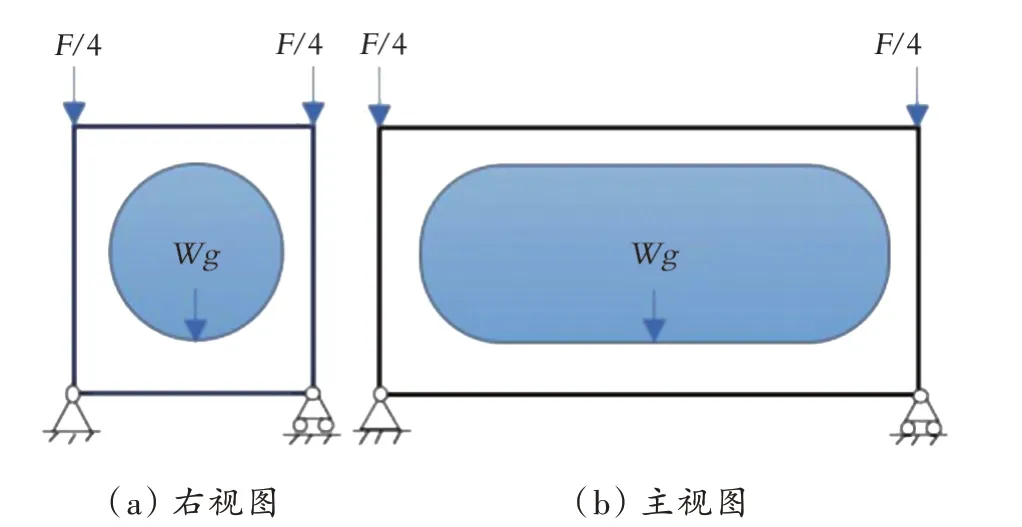

1.2 堆码载荷工况

根据《集装箱检验规范(2016)》及相关标准[9-11],样箱堆码过程如下:将罐箱水平放置在4 个垫块上,垫块与底角件尺寸相同并对齐接触,样箱框架上的外载荷F 通过与顶角件尺寸相同的垫块偏心(横向和纵向偏心距离分别为25.4 mm、38.0 mm)加载在4 个顶角件上;容器内充满水(质量为W),其中作用在框架上的外载荷F 是按堆码总质量在1.8 倍重力加速度(g)下产生的力计算的,同时该工况需考虑罐箱空载时的自重Tg,其中T 为罐箱空载质量。加载方式如图1 所示。

图1 堆码工况载荷

本文中堆码总质量以140 000 kg(相当于在样箱上堆码4 层集装箱,即5 层集装箱堆码)为例进行计算,折算到4 个罐箱顶角件上的作用力见表1。表中,A 为一个顶角件垫块的上表面面积。重力加速度g 取9.81 m/s2。

表1 罐箱框架上的外载荷

1.3 边界条件及载荷

面力边界条件。根据堆码载荷工况,在罐箱的4 个顶角件上放置的偏心垫块上表面施加21.4 MPa的载荷。罐箱充装水所受的重力以面力的形式作用于内容器的内表面,以梯度载荷方式施加,即在罐箱内容器顶部载荷为0,载荷随深度的增加而增大,在罐底处最大。

位移边界条件。在底角件底面施加位移约束,即4 个底角件位移约束分别为:Ux=Uy=Uz=0;Ux=Uz=0;Ux=0;Ux=0。其中,x 表示罐箱 高度方向,y 表示长度方向,z 表示宽度方向。

罐箱自重按体积力处理。罐箱的几何模型和有限元模型如图2 所示。

图2 罐箱的几何模型和有限元模型

2 堆码工况强度研究及讨论

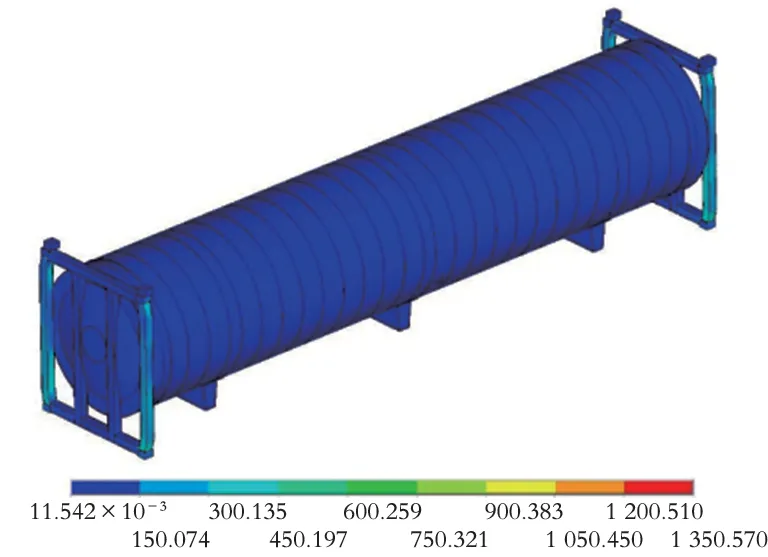

罐箱的Von Mises 应力分布云图如图3 所示。分析图3 发现,在堆码工况下,内容器和外容器应力强度均不高,均在强度评定要求范围内[7,12]。

图3 罐箱的Von Mises 应力分布云图

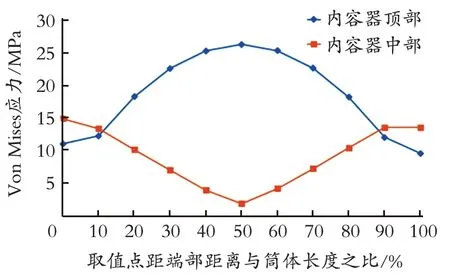

内容器顶部及中部Von Mises 应力计算值沿纵向轴线方向的变化规律如图4 所示。由图4 可以看出,罐箱高应力区位于罐箱两侧的框架及罐体与框架连接部位。

图4 内容器Von Mises应力沿纵向轴线方向的变化规律

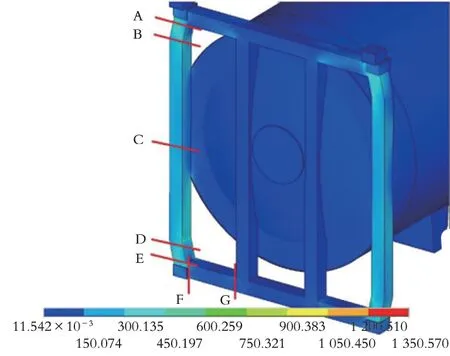

根据《集装箱检验规范(2016)》给出的堆码工况下角柱的强度判据,将危险截面处(见图5)提取的Von Mises 应力均值列于表2 中。表2 中,Re为材料的屈服强度,本文取345 MPa。

图5 基于《集装箱检验规范(2016)》的危险区域

表2 危险区域Von Mises 应力均值(计算值)及强度判定结果

由表2 可以看出,堆码工况下框架结构满足强度要求。但是,两侧支柱强度储备富裕不多,个别节点的应力强度计算值超过屈服强度,设计该类结构时应注意两侧主立柱壁厚及相连的上下斜置立柱短节,需要强化校核工作。另外,最大应力出现在外侧框架立柱与外筒加强板焊接的结构不连续处,应力为1 350.57 MPa,此区域由于框架约束罐体变形造成局部高应力区,出于保守考虑应增加外筒加强板壁厚,并增加过渡缓冲区域以分散高应力作用。同时,该处的峰值应力为典型的二次应力,危及整体安全的可能性低。

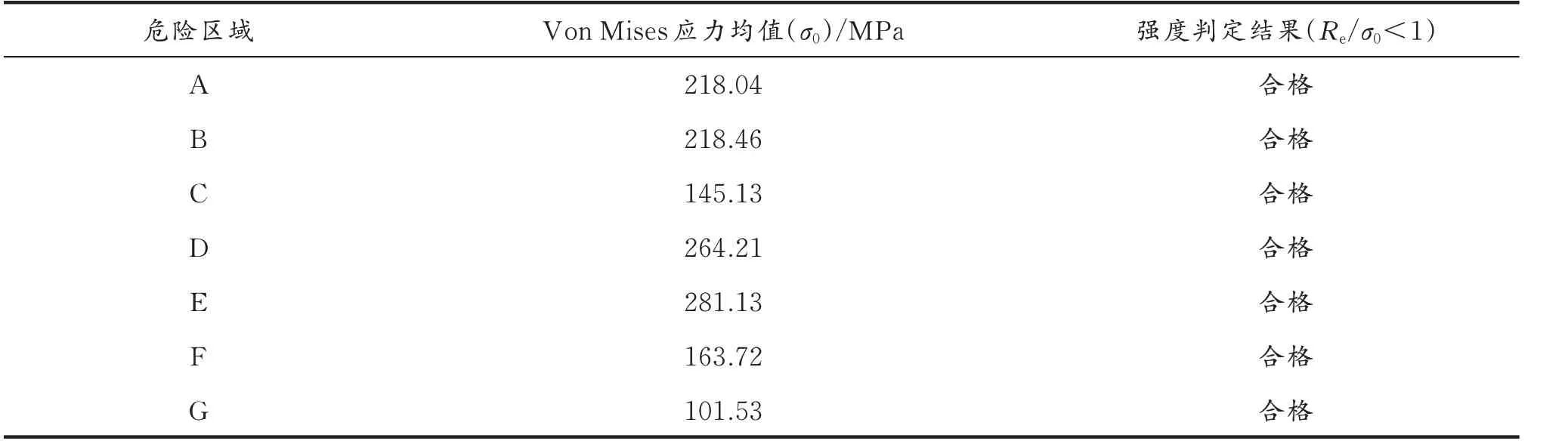

图6 罐箱整体结构的位移场及框架变形趋势

罐箱整体结构的位移场及框架变形趋势如图6 所示。由图6 可以看出,符合当前约束下的变形预期;罐箱最大位移出现在内容器长度方向1/2处上部位置,为4.8 mm,内、外容器中部变形大于两侧。

内容器顶部及底部位移沿纵向轴线方向的变化规律如图7 所示。由图7 可以看出,罐箱框架上部结构变形明显大于下部,上角件和与其相连的斜置立柱短节变形较大,相反接近地面支撑的下角件部分变形较小。

3 特征值屈曲分析

3.1 特征值屈曲分析原理

当所关注的外加载荷达到某一临界载荷时,因失去原有的几何形状而丧失稳定性,发生结构屈曲。研究结构稳定性问题的方法主要有特征值屈曲分析和非线性屈曲分析,特征值屈曲分析属于线性屈曲分析,以小位移小变形的线弹性理论为基础[13]。

图7 内容器顶部及底部位移沿纵向轴线方向的变化规律

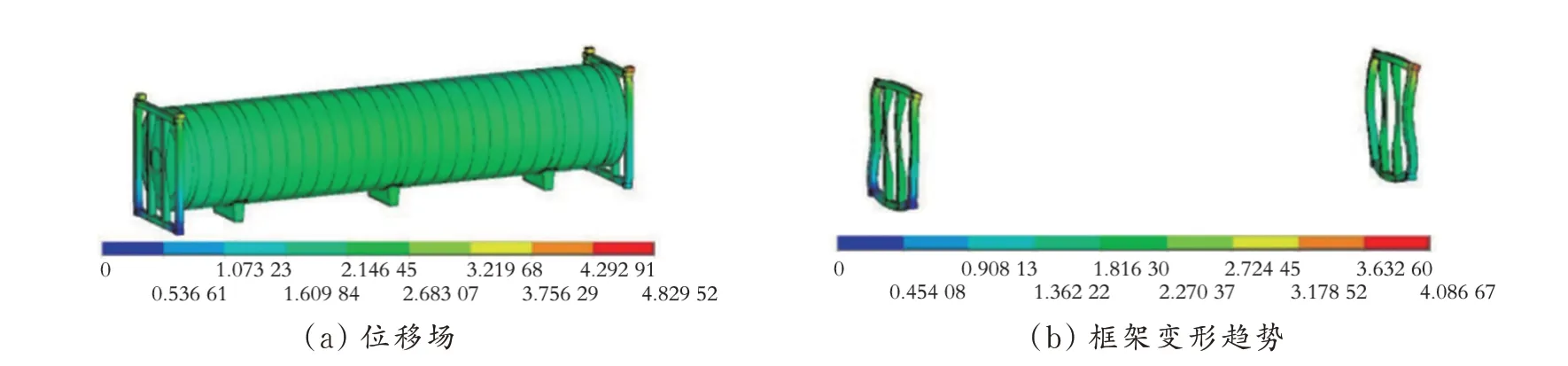

特征值及对应的临界载荷可通过式(1)和式(2)得出[14-15]。

式中,[Ke]为结构的弹性刚度矩阵;[Kσ]为应力刚度矩阵;λ 为特征值或屈曲载荷因子(临界载荷系数);{u}为特征值对应的特征向量。

式中,[Pcr]为临界载荷;[P]为外加载荷。

由于特征值法无法考虑真实结构存在的缺陷和非线性问题,实际的临界载荷往往达不到线性特征值屈曲给出的载荷[16],因此通常认为是结构实际临界载荷的上限值,并且该方法也具有一定的适用范围[13]。

3.2 计算手段

由式(2)可知,施加的外载荷与程序给出的特征值乘积为临界载荷,当外载荷为单位载荷时,程序给出的特征值即为临界载荷;当外载荷为非单位载荷时,需乘以特征值后才可得临界载荷,因此可将特征值视为载荷放大倍数。

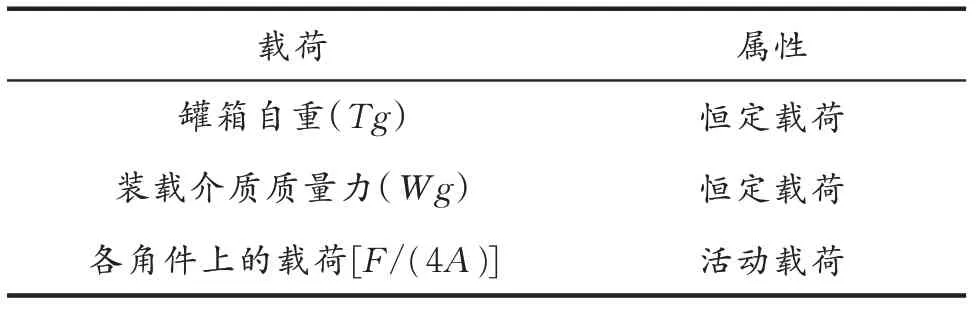

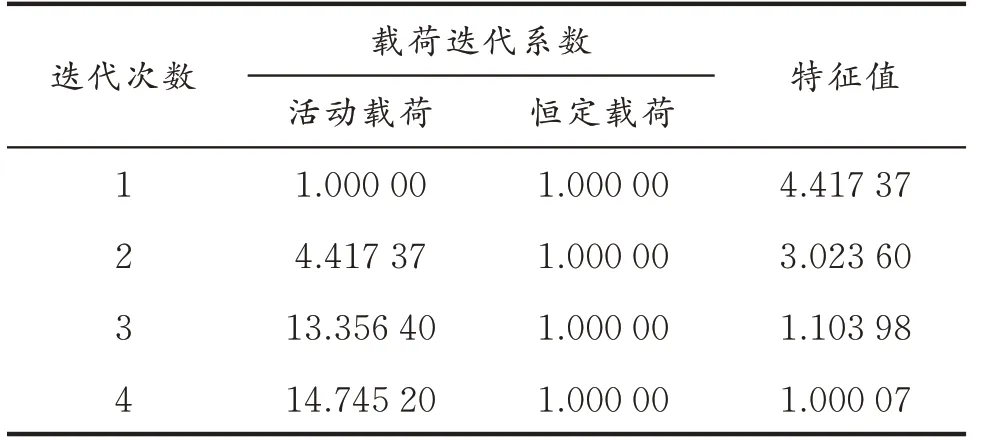

堆码工况下罐箱同时受到多种载荷作用,即受罐箱自重(Tg)、罐内水的重力(Wg)和作用在框架角件上的载荷(F/4A)的作用。其中,作用在框架角件上载荷是集装箱堆码产生的载荷,也是引起结构失稳的潜在风险载荷。因此,在罐箱结构设计中,必须进行稳定性校核。按照结构失稳有限元分析中载荷属性划分,将以上三种载荷分为恒定载荷和活动载荷(见表3)。为防止程序计算时按比例地同时改变所有加载的载荷,采用多次迭代计算使特征值归一的方法限制恒定载荷变化,放开活动载荷。每次计算时用上一次得出的特征值放大活动载荷系数,直到特征值接近于1 时,所施加的载荷即为临界载荷,该临界载荷即为堆码工况下框架失稳时承受的最大载荷。

表3 罐箱载荷属性

3.3 罐箱框架特征值屈曲分析结果

在堆码工况求解产生的预应力基础上,采用Block Lanczos 方法对罐箱进行屈曲分析。各载荷迭代系数及特征值见表4。

表4 各载荷迭代系数及特征值

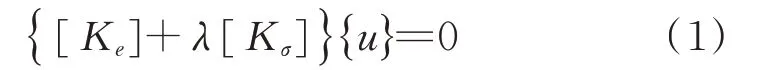

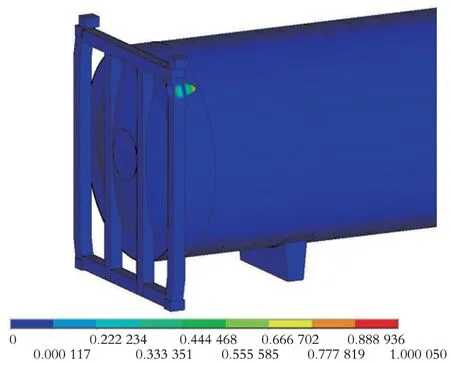

以本文中的罐箱模型为基础,经4 次迭代后得到的临界载荷为315.54 MPa,而实际堆码载荷远低于临界值,这初步说明该框架结构在稳定性上具有较大储备空间。罐箱屈曲时的结构变形即屈曲分析结果如图8 所示。由图8 可以看出,屈曲发生在外侧框架上端的斜置短节处,属于局部失稳,该处为框架结构的薄弱环节,必要时可通过调整该处结构提高稳定性。因此,对该结构的刚度补强,应首先选择增加外侧框架上端斜置短节的刚度,可采取在短节内增加内筋板来增加稳定性。

图8 屈曲分析结果

4 结 论

(1)通过堆码工况下的载荷和边界条件,使用有限元法可给出罐箱在堆码试验工况下整体结构的应力和位移场,给出该类结构的强度分布和强度储备分布,明确强度薄弱的部位及在设计中应该注意的补强部位。

(2)采用特征值屈曲计算方法分析了罐箱框架的屈曲问题,给出了当前结构的失稳临界载荷,明确了该类结构失稳变形的敏感部位及刚度补强的首选方向。另外,有限元分析结果表明,罐箱结构的框架具有较高的稳定性,强度问题是该类罐箱框架设计的主要问题。

(3)本文给出了该类深冷罐箱有限元结构分析完整的计算方法,对罐箱设计具有一定的参考意义。