750 kV GIS隔离开关用绝缘拉杆炸裂原因分析

徐玉华,牛勃,马飞越,田禄,怡凯

(国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011)

随着超/特高压电网的快速发展,SF6封闭式组合电器(gas insulated switchgear,GIS)、高压开关设备(hybrid gas insulated switchgear,HGIS)、罐式断路器(tank circuit breaker,TCB)等SF6气体绝缘设备因其运行稳定、可靠而得到广泛应用[1-2]。其中GIS、HGIS设备主要应用在站内分支母线,T-GCB主要应用在交流滤波器场。由于设备制造、安装工艺不良,导致该类充气设备在调试、运行过程中发生多起接地故障,主要原因为异物放电与绝缘件闪烙、击穿、设备组部件缺陷等[3-8]。盆式绝缘子、绝缘拉杆、支柱绝缘子等绝缘件作为GIS设备内部最主要的绝缘部件、传动部件,故障率仅次于设备内部异物放电。主要故障原因包括如下方面:绝缘件安装过程中表面清洗不彻底存留异物,导致绝缘件沿面闪烙[9-12];绝缘件安装工艺不到位,导致绝缘件与高压导杆之间存在气隙,长期的局部放电导致绝缘件绝缘性能下降,最终导致绝缘件炸裂[13-16];绝缘件制造过程中内部存在气隙、裂缝等缺陷,在设备出厂中未对其进行局放检测,导致其运行过程中内部击穿炸裂[17-18]。

通过绝缘拉杆运动特性分析、X射线成像检测、异物分析、微观分析、电场仿真分析等方法,对一起750 kV GIS 设备隔离开关在交接试验过程发生的击穿炸裂故障进行分析,给出了故障GIS设备隔离开关的故障原因,并针对故障原因给出相应的解决措施,避免同类事故发生。

1 故障概述

某变电站750 kV GIS设备交接试验过程中,当C相试验电压升至690 kV时内部发生放电故障,试验电压降为0。经可听声波定位,绝缘电阻测量及故障气室特征气体检测分析,确认故障位置位于图1所示隔离开关气室。

图1 故障间隔装配形态

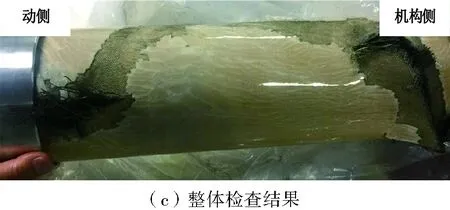

故障后现场回收SF6气体,通过内窥镜对故障隔离开关气室内部进行检查,检查发现:(1)隔离开关绝缘拉杆两侧有爆裂损坏痕迹及黑色放电痕迹;(2)轴封部位壳体内壁有少量点状喷溅痕迹;(3)隔离开关动侧装配绝缘拉杆部位局部有明显电弧烧蚀痕迹;(4)隔离开关底部法兰面有绝缘拉杆爆裂产生的碎屑。其中隔离开关绝缘拉杆动侧、机构侧检查结果见图2。

图2 击穿后绝缘拉杆检查结果

将图2中故障绝缘拉杆解体,整体检查其放电情况。检查发现:(1)绝缘拉杆外部放电痕迹从机构侧贯穿至动侧;(2)绝缘拉杆靠近金属接头的两端绝缘管部分均发生击穿,绝缘管中间部分层间疏松;(3)绝缘拉杆表面树脂层已产生裂痕,部分区域发生炸裂剥离,且靠近机构侧的绝缘管45°方向发生击穿。

2 故障原因分析

2.1 分析方法概述

故障绝缘拉杆出厂时机械操作试验、整机绝缘试验合格。分析故障绝缘拉杆炸裂原因为(1)金属接头加工不符要求,存在毛刺,R角尺寸缺陷;(2)绝缘管与金属接头粘接处存在缺陷,如气隙、异物;(3)绝缘材料本身存在缺陷,如气孔、气隙、层间夹杂异物;(4)绝缘管内腔或层间存在金属异物。本文对故障绝缘拉杆采用运动特性分析、X射线成像检测、异物分析、解剖分析、电场仿真分析等方法进行故障原因分析。

2.2 运动特性分析

对绝缘拉杆分合闸过程中的扭矩进行分析,相应的分合闸时开关阻力扭矩模拟分析结果见图3。从中可以看出,该绝缘拉杆在分合闸运行过程中所受的最大扭矩为 45 kg·m,而该扭杆能承受的最大扭矩为1 176 kg·m,因此,绝缘扭杆设计合理,正常运行过程中不会发生机械损伤。

(a)分闸时扭矩变化模拟分析

(b)合闸时扭矩变化模拟分析

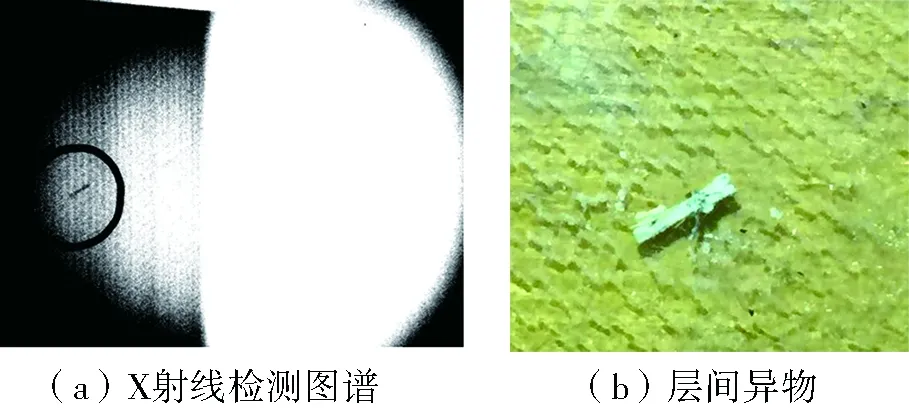

2.3 X射线检测

采用X射线探伤仪对故障绝缘拉杆进行成像检测,检查结果见图4。从图中可以看出:(1)因受电气损伤,整个扭杆层间发生疏松;(2)圈中区域存在异物,异物存在方向与拉杆纵向成一定角度,并靠近机构侧金属接头绝缘管部分;(3)粘接处存在气孔缺陷。各部位X射线检测图谱见图4。

图4 X射线成像检测结果

2.4 异物分析

由X射线成像结果知绝缘拉杆内部存在异物,从而对X射线探伤发现的异物进行收集。对收集的异物再次采用X射线探伤进行复验,检测结果与图4一致,异物尺寸约为4.0 mm×0.5 mm×0.5 mm,且异物表面无放电烧蚀痕迹。相应的异物X射线检测图谱与异物如图5所示。

图5 层间异物检测结果

对图5所示异物进行X射线能谱分析。从能谱分析结果知异物为非金属材料,且主要元素成分为C和O。该异物来源为绝缘拉杆浸胶用环氧树脂、绝缘拉杆粘接用环氧胶。为更好地分辨该物质的来源,对绝缘拉杆粘接处用的粘接用环氧胶进行X射线探伤对比分析,检测结果见图6。

图6 2种物质的 X 射线成像对比结果

从图6可以看出,异物与粘接胶在X射线下呈现的图像、透光率一致。为更好地确定该异物是否为粘接胶,对2种物质进行了成分分析对比,比对结果如图7所示。

从图7收集异物与粘接用胶的成分比对结果可知,收集的异物与粘接胶成分一致,分析粘接用环氧胶物质(粘接金属接头与绝缘管用环氧胶)是在绝缘拉杆放电击穿后进入到绝缘管层间,即,此次绝缘拉杆贯穿性击穿与绝缘拉杆内部存在异物无关。

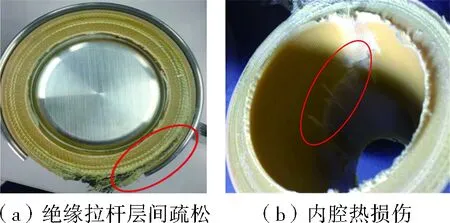

2.5 解剖分析

2.5.1 绝缘拉杆解剖分析

为分析绝缘拉杆内部情况,对其进行解剖分析,解剖前保护受电气损伤绝缘管部分,防止因切削带入异物。解剖后部分绝缘拉杆结构见图8。

图8 绝缘拉杆解剖结果

基于图8解剖后的宏观分析可知:(1)放电通道在绝缘管层间,逐渐沿纵向/横向发展,在靠近两端金属接头的绝缘管击穿,绝缘管中间向内腔鼓胀;(2)绝缘管内腔无放电痕迹,存在由电弧造成的热损伤,即内鼓胀;(3)金属接头加工精度符合工艺要求,无毛刺,R角尺寸符合图纸要求,胶环完整,但局部区域存在气孔缺陷;(4)从开剖断面可知,绝缘管最外层一圈的环氧树脂层厚度不一致,在放电处的环氧树脂层最薄。

2.5.2 金属接头解剖分析

对绝缘拉杆用两侧金属接头外法兰进行切割解剖,切割区域为放电处的金属接头部分。相应机构侧金属接头解剖结果见图9。

图9 机构侧的金属接头解剖

从图9机构侧金属头解剖结果知:(1)在连接机构侧金属接头粘接处用环氧胶存在气孔,虽然粘接胶处表面有碳化痕迹,但内部无放电痕迹,即气孔不是放电原因;(2)金属接头内存在放电点,通过测量连接机构侧的金属接头内部放电的位置知放电点位置处于粘接面终点B点处(金属接头未螺纹加工的尺寸16 mm 处),局部放电源深度约2 mm。具体位置如图10所示。

图10 内部放电点位置

通过图10金属接头及粘接绝缘管部分的放电现象、严重程度分析,在连接机构侧的绝缘管部分(与金属接头粘接部分)因加工粘接面时操作不当导致绝缘管层间疏松而存在气隙缺陷,气隙的存在导致该处电场畸变,在电气的不断作用下,从而引发放电击穿。

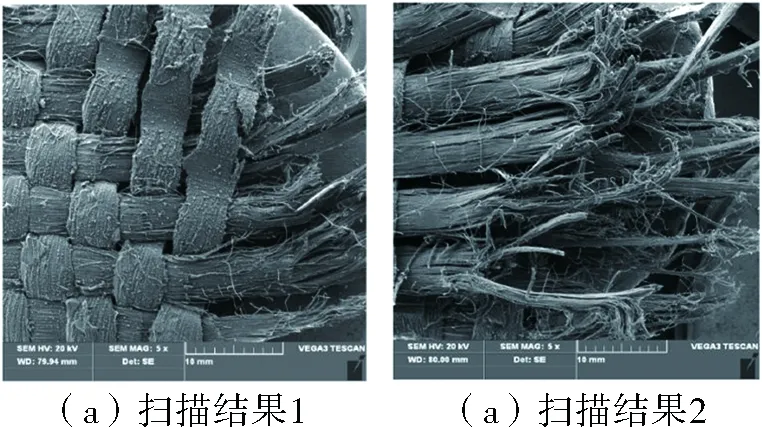

2.5.3 放电点成分分析

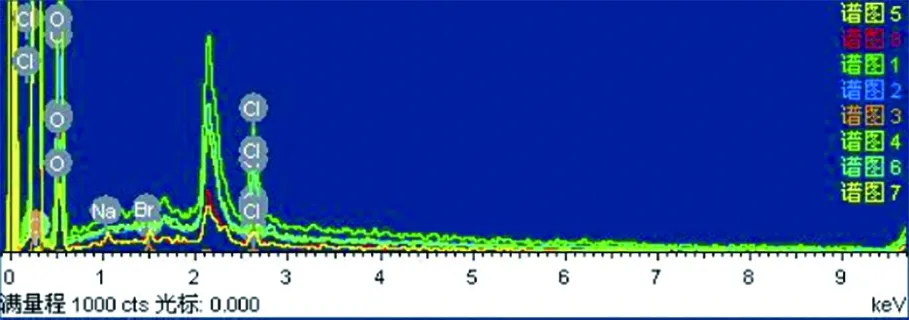

基于金属接头解剖分析结果,采用扫描电镜与能谱分析对放电点处绝缘件成分进行分析,相应放电点处绝缘件微观扫描分析结果与能谱分析结果分别如图11、图12所示。

图11 微观扫描结果

(a)能谱分析结果1

(b)能谱分析结果2

由图11微观扫描结果知所有样品树脂完全烧焦熔化,纤维织物完全断裂,断头杂乱蓬松无序。由图12能谱分析结果知,图11(a)扫描结果1取谱点发现 Al 元素,其含量为 14.47%,图11(b)扫描结果2取谱点未发现Al元素。两边金属接头都是铝合金材料,放电的能量大到能够瞬间融化甚至气化金属,金属则有会随着弧端散布出去而落在取样处的局部点,即取谱点 Al 元素为绝缘拉杆击穿过程中气化产生,非导致本次故障原因。

2.6 电场仿真

基于绝缘拉杆解剖分析结果,对发现异常放电位置进行电场分析,仿真结果如图13所示。由仿真结果知在图10异常放电点处的最大场强为 0.93 kV/m。该处场强值很小,若该处完好无缺陷,设备不会发生绝缘击穿,确认绝缘拉杆故障原因为该处绝缘管粘接面存在气隙缺陷,导致电场畸变。

图13 放电点电场仿真

3 结 论

(1)绝缘拉杆运动特性分析、电场仿真分析表明绝缘拉杆正常状态下不会发生机械损伤与表面电场畸变。

(2)异物分析表明绝缘拉杆表面收集的异物为粘接金属接头与绝缘管用环氧胶,其在绝缘拉杆放电击穿后进入到绝缘管层间,即此次绝缘拉杆贯穿性击穿与绝缘拉杆内部存在异物无关。

(3)X射线成像检测、解剖分析、电场仿真分析表明绝缘拉杆粘接面存在气隙缺陷为本次故障原因,缺陷在电气的不断作用下引发局部区域电场激增,使缺陷逐渐延伸扩展,诱发绝缘拉杆层间连续放电通道的形成,最终引起放电故障。