基于大功率固态开关的双电源快速切换装置

张衍奎,孟若兰,朱建华,陈浩

(1.宁夏凯晨电气集团有限公司,宁夏 银川 750299;2.宁夏汇才工程服务有限公司,宁夏 银川 750001;3.国网宁夏电力有限公司电力科学研究院,宁夏 银川 750011)

1 技术现状

供电系统中的备用电源自动投入设备主要是为了解决供电连续性问题和保证主备电源之间必须安全可靠的切换而设计的。传统的备用电源自动投入装置由于没有同期捕捉功能,一般没有残压切换功能,主要判据为无压、无流,这样切换的时间较长。有一些备用电源自动投入装置带有残压切换功能,如果两路进线存在相位差时,容易造成备用电源与失电母线残压反向切换产生过压、大电流冲击,从而造成电动机停机、连续生产被破坏,甚至出现电动机群启大电流低电压系统崩溃[1]。

快速切换装置的优点是可避免备用电源电压与失电母线残压在相位角、频率相差过大时合闸而对电机造成冲击,工作电源被切除时能及时投入另一电源,更重要的是使用户的生产流程不被破坏[2],但是目前国内外厂家的产品都是基于真空断路器或SF6断路器,由于传统断路器的分闸时间为25~50 ms;合闸时间为35~100 ms[3],针对一些对电能连续性要求非常高的负荷,目前市场中的双电源快切装置无法做到100 ms以内,或更短的切换时间。为了解决以上难题,宁夏凯晨电气集团有限公司联合俄罗斯国家动力研究所开发出基于大功率固态开关的双电源快速切换装置,切换时间为20~40 ms,顺利通过国家科技部的研发项目验收,并取得了国家发明专利。

2 快切原理

电动机定子断电后,转子电流为了维持回路磁链守恒发生突变,成为衰减的直流分量,随着时间推移定子中感应出电动势的幅值也在不断衰减;同时由于感应电压的初始频率为转子的旋转角频率,故随着转子速度不断降低,感应电压的频率也在不断减小,这种感应电动势被称之为残压。感应电压的维持时间与转子电流成正比,如果转子电流在较长的时间内不能衰减,那么残压也将维持较大数值与较长的时间[4]。

对于高压大容量异步电动机来说,电动机里面的磁场能量、转动惯量都非常大,又由于绕组的电阻比漏抗小很多,因此当母线断电后电机的残压和电流衰减得较慢。为了方便分析,以极坐标形式绘出某300 MW机组6 kV母线残压相量变化轨迹(残压衰减较慢的情况),如图1所示[5]。

图1 母线残压特性

从理论上来说,快速切换装置首先要考虑的是用电系统所能承受的冲击大小。冲击大小又和快速切换装置动作时的母线电压(残压)与备用电源之间的压差ΔU有关。由于随着时间变化残压的频率随之变化,从而导致母线残压与备用电源电压之间存在相位差,当相位差为180°时压差最大[6]。如果此时合闸备用电源,将对母线负荷产生严重的冲击。

合闸后电动机所承受的电压设为Ud,则有:

(1)

式中:ΔU—母线残压与备用电源电压之间的电压差;

Xd—母线所有负荷折算到母线电压后的等值电抗;

Xs—电源的等值电抗。

(2)

Ud=K×ΔU

(3)

为保证电动机安全自启动,Ud应小于电动机的允许起动电压,设为1.1Ue(Ue电动机额定电压),则有:

K×ΔU<1.1Ue

(4)

(5)

设K=0.67,则ΔU(%)<1.64。

图1中,以A点为圆心,以1.64为半径,画出A’-A”,则A’-A”右侧为允许备用电源合闸的安全区间,左侧为不安全区域[7]。

2.1 快速切换模式原理

假设无故障运行时主工作电源与备用电源相位相同、频率相同,其电压向量端点为A。则失电后母线残压向量端点将沿曲线由A向B的方向移动,如果能在A-B段内合上备用电源,即为快速切换阶段,此时既能保证电动机的安全又能保证电动机的转速不下降太多。

快速切换有2个重要参数为频差和相位差。在快切装置发出合闸命令时将实测值与整定值进行比较,并判断是否满足合闸条件。由于快速切换模式是在起动后非常短的时间内进行切换,因此频差和相位差设定较小值。

2.2 同期捕捉切换模式原理

图1中,当曲线过B点后BC段为不安全区域,不允许切换,在C点后至CD段中,当母线残压相位与备用电源电压相位第1次相位重合时合闸为同期捕捉切换。以图1为例,同期捕捉切换时间约为0.6 s,但对于残压衰减较快的情况该时间要短得多。若能实现同期捕捉切换,特别是同相点合闸,将对电动机的自起动也很有利。要想做到同相位点合闸,不但需要对相位差进行精确的跟踪,还需要提高合闸的速度[8]。要实现同相位点合闸,还存在以下难点:

①要准确地找出频差、相角差变化的规律并给出相应的数学模型,不能简单地利用线性模型;

②残压频率变化的不完全连续性,有跳变;

③频率测量的间断性,频率10 ms半周波测量1次,造成频差及相差测量的间断和偏差;

④由于断路器合闸回路的时间也有一定的离散性(断路器厂家给出的合闸时间只是1个范围,比如35~100 ms),几乎不可能根据合闸时间预判合闸相位差;

⑤由于在同期捕捉阶段相位差的变化速度可达1°/ms~2°/ms,因此任何一方面产生的误差都将大大降低合闸的准确性[9]。

目前市面上的产品快速切换装置都是采用断路器作为主控开关,但断路器有自身的合闸时间(35~100 ms),因此很难做到同相点合闸,所谓的“同期捕捉切换”只是在相位差比较大的范围内合闸,然而,研发的基于大功率固态开关的双电源快速切换装置,采用可控硅作为主控开关,可控硅的触发导通时间几乎可以忽略不计,因此才能做到正真的“同期捕捉切换”,即在同相点附近合闸(典型相位差22°),从而最大程度地减少了合闸对电动机以及其它负荷的冲击,做到真正的“安全切换”。

2.3 残压切换模式原理

当母线残压衰减到额定电压的30%(典型值)时,由于电压衰减的非常大,相位差对合闸冲击的影响基本可以忽略不计,此时执行的切换通常称为残压切换[11]。残压切换模式下虽能满足电动机安全电压的要求,但由于断电时间过长电动机自起动是否成功、自起动时间等都将受到非常大的限制。

3 软硬件简介

3.1 装置硬件设计

本文中的基于大功率固态开关的双电源快速切换装置采用2个32位ARM处理器,2个MCU的主频都在480 MHz以上,运算速度快、性能稳定可靠。采用高性能16位A/D转换器,精度高,转换速度快。开入开出电路都采用光耦隔离技术,从而提高系统的稳定性与抗干扰能力。本装置采用7寸液晶屏显示,中文操作界面的系统十分友好。总体设计如图2所示。

图2 基于大功率固态开关的双电源快速切换装置总体设计

3.2 固态开关驱动电路设计

本固态切换开关见图3,采用大功率可控硅并联设计、采用并联可控硅同步驱动技术,保证并联的每个可控硅可以同时驱动。固态开关具体设计参数为额定电压12 kV,电压波动范围-20%~10%,工作频率为50±1.25 Hz,额定电流可根据客户具体要求设计为630 A或1 250 A,切换时间为0.02 s~0.04 s,额定短时耐受电流为0.1 s 8 kA,额定峰值耐受电流为0.01 s 20 kA,设备1 min工频相间对地额定绝缘为42/42 kV,固态开关1 min工频受电阀段对地/阀段间额定绝缘为42/18 kV。

图3 固态切换开关

4 应用案例

某企业为大型石油管道运输企业,由于输油管线长,需要在石油管线中配备多个大型泵站,为保证石油的正常输送,配备双电源切换装置提供不间断供电就显得尤为重要,而传统的备自投装置切换速度慢,造成泵站设备短时运行中断,从而影响整个输油管线石油的输送。

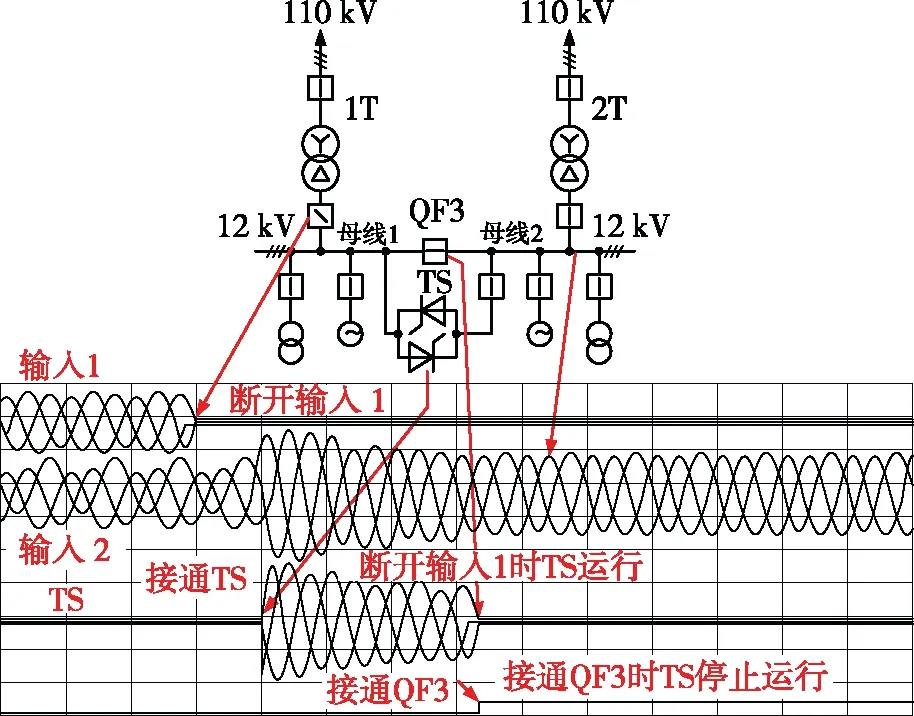

针对该石油管道输送存在的实际问题,凯晨电气提出了固态快速切换装置的解决方案,如图4所示,使用快速、安全的固态双电源切换系统,从而保障大型石油管道输送系统的正常工作。

图4 石油管道供电系统结构及切换过程

5 结 论

通过现场安装测试,基于大功率固态开关的双电源快速切换装置性能远优与同类产品,其优点主要表现在以下方面:

①在保证切换安全的情况下切换时间更短,为20~40 ms,同类型产品大于100 ms。

②多参数的冗余故障判断,更安全可靠。

③残压衰减相对较快的情况下,相比于其它厂家优势非常突出。