装配叠合式管廊延性耗能机制研究

杨艳敏,张志新,李子根,葛泽森,徐 冉

吉林建筑大学 土木工程学院,长春 130118

0 引言

目前,装配叠合式综合管廊越来越受到人们的关注,国家也大力推广装配叠合式综合管廊,充分显示了其建筑品质高、工期短、施工人员少、劳动生产率高、安全程度高、环境污染少和建筑形式灵活多样等优势,可提升建筑的整体质量和节能减排率,促进我国建筑业健康可持续发展,符合国家经济发展的需求.当前对装配叠合式地下综合管廊研究较少,研究方向大多集中在静载试验.郭恩栋等[1]人进行了典型综合管廊体系地震响应分析,研究了综合管廊结构响应特征,并简要评价了其抗震性能.田子玄[2]进行了装配叠合式地下综合管廊静载试验,得到了在单调静力荷载作用下裂缝的开展情况,对破坏现象进行了综合阐述.本文通过对装配叠合式管廊进行研究,得出管廊破坏形态、耗能能力及延性等结论,为实际工程的设计及施工提供理论依据.

1 试件设计

试验依据《混凝土结构设计规范》[3](GB 50010-2010)及《建筑抗震设计规范》[4](GB 50011-2010)设计装配叠合式管廊,采用C 40级普通混凝土,混凝土保护层厚度为34 mm,板厚均为200 mm,管廊顶板800 mm区间范围,侧板900 mm区间范围,底板1 000 mm区间范围内布置桁架钢筋,腋角处配置斜向钢筋,且在斜向钢筋上部沿管廊厚度方向设置通长筋,每个节点处沿厚度方向通长放置钢筋,各板内环筋分绑扎.此装配叠合式管廊施工工艺为预制4块板,以特定施工工艺拼装,放置斜支撑,自密实混凝土浇筑剩余部位,养护成型,采用新型施工工艺制作而成,为后期开展装配叠合式管廊抗震性能试验研究奠定基础.试件设计参数及配筋分别见表1,表2.

表1 试件设计参数

表2 试件配筋

2 试验方案

加载装置由四部分组成,分别为水平及竖向加载装置,底部约束装置和水平连接装置组成.水平加载装置由美国MTS液压伺服控制系统、反力墙、滑板组成.钢梁下放有垫块,每块垫块包围的面积相同,竖向荷载的大小等于上部覆土重量.底部约束装置用钢梁和地锚固定,限制水平方向的位移,防止试验过程中水平方向的移动,为限制管廊上翘产生竖向位移,选用预应力钢绞线进行拉结,水平连接装置是连接水平作动缸和管廊的重要构件.试验加载装置见图1.

(a)管廊正面

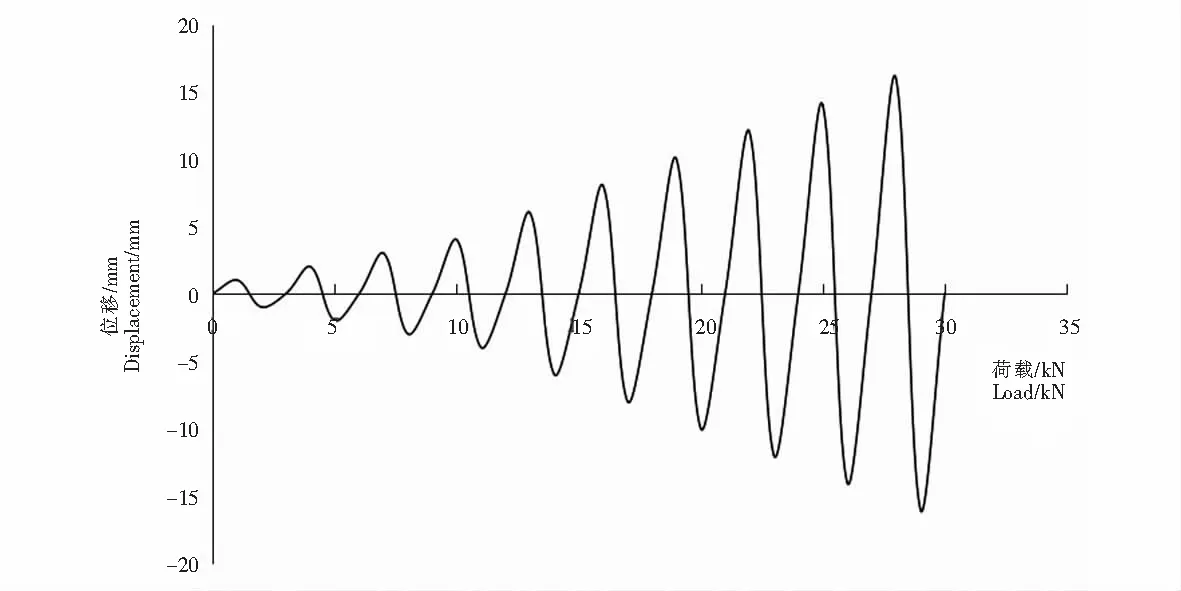

本试验采用位移控制加载.竖向荷载采用4点加荷,试验开始前加载到65 kN,且在试验中维持其不变,在水平正向与负向分别施加一个荷载,且两个荷载大小相等方向相反.试验前期位移增量为1 mm,当位移加载至4 mm后,增量为2 mm,从而消除应变率对试验结果的影响.每级位移循环2次,当试件承载力降至极限承载力的85 %时,试件失效,试验结束[5].试验加载制度如图2所示.

图2 试验加载制度

观测MTS作动缸的输出位移,通过IMP数据采集系统对其进行实时采集,自动生成滞回曲线.

3 试验现象及分析

3.1 试件破坏现象

加载位移在0~3 mm级,试件处于弹性阶段,加载至位移3 mm级,试件内部有微弱的劈裂声,未产生裂缝;

加载至位移10 mm级,顶部腋角处产生第一条裂缝,方向为斜向上,宽度为0.02 mm;

加载至位移18 mm级,顶部腋角处出现斜裂缝并迅速开展,顶板靠近腋角处开始出现裂缝,方向为竖向,宽度为0.03 mm,侧壁上侧裂缝迅速开展并贯通整个侧面;

加载至位移32 mm级,顶板靠近腋角位置有多条竖向裂缝产生,顶部腋角处出现多条新的斜裂缝,侧壁上侧原有水平向裂缝迅速展开贯通整个侧面,并在下侧伴有多条水平向裂缝;

加载至位移48 mm级,试件腋角处、侧壁、顶板均出现大量裂缝,以腋角处裂缝为主,侧壁裂缝为水平方向,顶板裂缝为竖向,此阶段裂缝发展较为平稳,不再有大量新裂缝产生;

加载至位移66 mm级,试件表面不再出现新裂缝,承载力降至极限承载力85 %以下,试件失效,发生了弯曲破坏.试验破坏现象如图3所示.

(a)管廊前方破坏现象

3.2 滞回曲线

利用试验数据绘制试件荷载-位移曲线,滞回曲线如图4所示.根据图4可知,试件在加载初期,荷载-位移曲线呈线性关系,滞回环没有残余变形,试件处于弹性状态;荷载加至位移13.8 mm级,试件开始屈服,此时承载力为207 kN;荷载加至位移48 mm级,此阶段滞回环产生残余变形,滞回环面积明显增大,达到极限承载力328 kN;荷载加至位移68 mm级,残余变形继续增大,达到破坏承载力275 kN,与极限承载力相比,下降16.2 %,此时试件承载力下降至极限承载力85 %以下,试件失效,试验结束.

图4 滞回曲线

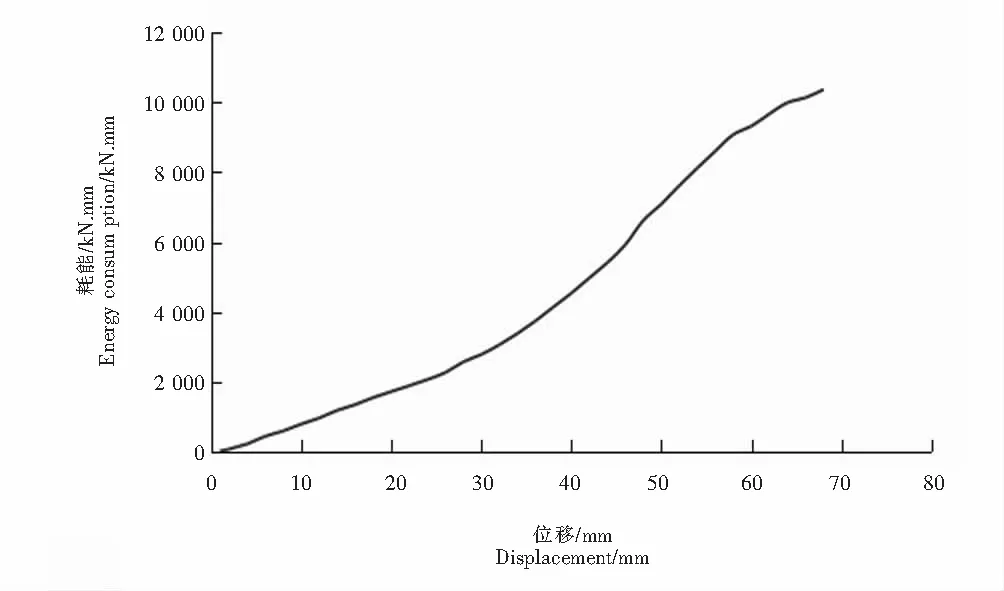

3.3 耗能能力

根据滞回曲线,在每级荷载下,计算滞回曲线包络面积得到耗能曲线.试件耗能曲线如图5所示.由图5可知,位移在0~30 mm范围内,耗能呈线性增长,随后耗能曲线斜率增加,呈现加速增长的趋势;位移加载至48 mm,此时试件达到极限承载力,耗能为6 626 kN·mm;位移在48 mm~68 mm范围内,耗能继续增大,但呈现减缓的趋势;当位移加载至68 mm,达到破坏荷载,耗能为10 372 kN·mm,同极限承载力耗能进行对比,提高56.5 %,说明试件具有较好的耗能能力.

图5 耗能曲线

3.4 骨架曲线

根据荷载-位移曲线获得骨架曲线,反映试件在开裂、屈服、破坏整个阶段力-变形情况,充分体现试件承载力延性变化.骨架曲线如图6所示.

图6 骨架曲线

由图6可知,荷载在100 kN之前,试件未产生裂缝,处于弹性阶段,骨架曲线斜率较大,说明承载力提升较快;当荷载加至屈服位移13.8 mm级,曲线不再呈现线性变化,并随位移增大,荷载增长缓慢,此时荷载为207 kN;当达到极限荷载时,随着位移增加,试件承载力下降逐渐变慢,说明试件在达到极限承载力后,表现出较好的延性,满足抗震要求[6].

3.5 延性性能

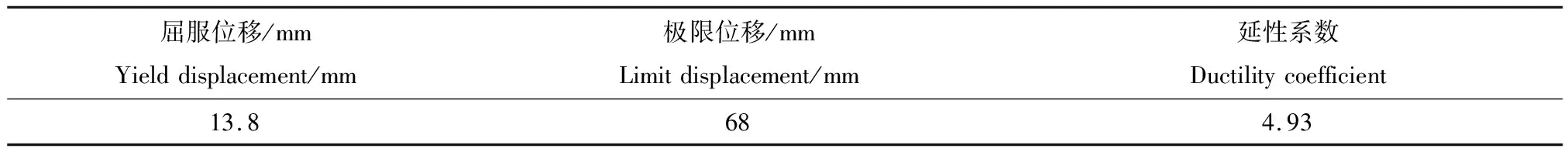

利用位移延性系数进行构件延性分析,并采用能量等效法确定屈服点.计算极限位移和屈服位移之比,得到延性系数.即:

式中,△u为试件达到极限承载力时产生的极限位移,mm;△y为试件屈服时产生的屈服位移,mm.

根据荷载-位移骨架曲线得到试件延性系数,如表3所示.

表3 试件延性系数

由表3可知,延性系数为4.93,满足混凝土抗震结构延性系数大于3的要求[7],延性性能较好,满足抗震要求.

4 结论

(1)在试验结束时,腋角处产生较多的斜向裂缝,顶板产生竖向裂缝,侧板发生弯曲破坏,当位移达到66 mm,试件表面不再出现新裂缝,承载力降至极限承载力85 %以下,试件失效.

(2)通过滞回曲线,随荷载不断增大,混凝土表面出现裂缝,荷载-位移之间为非线性关系;当加载至极限承载力后,卸载的残余变形明显增大,构件承载力明显下降;曲线饱满,耗能能力优良.

(3)由耗能曲线、骨架曲线可知,当加载至试件极限荷载后,裂缝迅速开展,耗能曲线斜率明显增大,试件表现出良好的耗能能力,位移延性系数在3~5之间,延性较好.