PCD刀具车削钛基复合材料的刀具磨损研究*

濮建飞, 宦海祥, 徐九华, 苏宏华, 霍福松

(1. 盐城工学院 机械工程学院, 江苏 盐城 224051) (2. 南京航空航天大学 机电学院, 南京 210016)

钛基复合材料是以钛合金为基体,在其中添加碳化钛、硼化钛、氧化铝、氮化铝等晶须、颗粒或者连续纤维增强相的金属基复合材料[1]。与钛合金基体相比,钛基复合材料具有质量轻、比强度高、抗氧化性好、耐高温、耐磨、抗蠕变、抗辐射等突出优点。相比于传统钛合金,钛基复合材料能够满足复杂环境下的特殊要求,在航空航天、电子信息、半导体照明和交通运输等领域具有良好的发展前景[2]。

但是,钛基复合材料是一种典型的难加工材料,其中的增强相具有超高的硬度、强度以及良好的高温性能。在切削加工时,增强颗粒会对刀具产生严重的犁耕、刻划等作用,降低刀具的使用寿命,影响工件表面的加工质量,导致加工成本高昂[3-5]。因此,实现钛基复合材料的高效、高质量加工成为此类金属基复合材料应用的关键。

针对此问题,国内外学者开展了一系列研究。ARMESH等[6]使用PCD刀具对增强相体积分数为10%~12%的TiC/Ti-6Al-4V进行不同切削用量的刀具磨损研究。结果表明:当切削速度为80 m/min,进给速度为0.35 mm/r,切深为0.2 mm时,PCD刀具的耐久度仅为2 min;当切削速度为60 m/min,进给速度为0.25 mm/r,切深为0.2 mm时,PCD刀具的耐久度仅为8 min。GE等[7]采用硬质合金刀具和PCD刀具在切削速度为100 m/min,进给速度为0.08 mm/r,切深为0.5 mm时,对增强颗粒体积分数为10%的(TiCp+TiBw)/TC4颗粒增强钛基复合材料进行高速车削加工研究,结果表明:由于切削温度较高,硬质合金刀具中的WC与工件中的Ti元素剧烈反应,导致硬质合金刀具的使用寿命不足1 min,而PCD刀具的使用寿命仅有2 min。BEJJANI等[8]用PCD刀具对颗粒体积分数为10%~12%的增强相钛基复合材料进行普通车削和激光辅助车削试验,发现:激光辅助车削能够有效提高刀具的使用寿命,但由于激光的加热作用使基体软化,降低了加工表面的质量。

我们将对不同颗粒和晶须含量的钛基复合材料开展高速切削试验,对比2种不同增强相体积分数的钛基复合材料在不同的切削速度下的刀具磨损形貌,并研究刀具的磨损机理,以期减少刀具磨损,提高复合材料表面加工质量和效率。

1 试验材料及条件

试验在宝鸡机床厂SK50P卧式数控机床上进行,采用水基乳化冷却液。

1.1 工件材料

工件材料选用经真空自耗熔炼和热锻技术制备的钛基复合材料TiCp/TC4和TiBw/TC4棒,棒材规格为φ60 mm×50 mm,钛基体材料为TC4(Ti-6Al-4V)。钛基复合材料的物理力学性能见表1,其金相组织如图1所示。从图1可以看出:TiBw是细长型的晶须,而TiCp主要是等轴状的颗粒。

表1 钛基复合材料的物理力学性能

(a) 10%TiBw/TC4(b) 20%TiBw/TC4(c) 10%TiCp/TC4 (d) 20%TiCp/TC4图1 不同含量晶须/颗粒的金相组织图Fig. 1 Metallographic structure diagrams of whiskers/particles with different contents

1.2 切削刀具及切削参数

采用肯纳公司的PCD刀具(型号Kennametal KD1425,简称“肯纳刀具”)以及希波尔定制PCD刀具(简称“希波尔刀具”)。2种刀具的金刚石基本晶粒尺寸都为25 μm,且刀具尺寸相同,其具体参数见表2,切削时的切削参数见表3。

表2 PCD刀具具体参数

2 试验结果及讨论

2.1 刀具耐用度

刀具磨损的快慢,可以用耐用度来衡量。刀具耐用度低,刀具损耗快,影响加工质量,降低生产率,增加加工成本。一般来说,加工时刀具的后刀面都会产生磨损,而测量后刀面的磨损值又比较方便,因此常用刀具后刀面的磨损尺寸来制订刀具的磨钝标准。

表3 切削参数

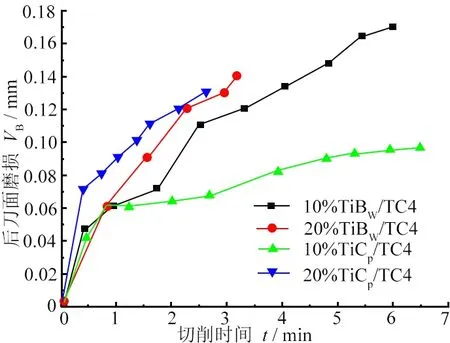

采用肯纳刀具切削表1中的4种不同钛基复合材料,4组试验均采用全新的PCD刀具进行。后刀面的磨损量VB随切削时间的变化如图2所示。从图2可以看出:肯纳刀具切削4种钛基复合材料时的初始阶段剧烈磨损,其磨损值大致相同;经过约1 min的急剧磨损之后,其后刀面的磨损趋于稳定。

图2中:在切削TiCp/TC4时,增强颗粒体积分数对刀具耐用度影响显著,切削体积分数为20%的TiCp/TC4时,刀具耐用度远低于切削体积分数为10%的TiCp/TC4时的。若以磨钝标准VB=0.1 mm来衡量,切削体积分数为10%的TiCp/TC4时可以切削约7 min,而切削体积分数为20%的TiCp/TC4时仅有1.3 min,相差5.4倍。同时,在切削TiBw/TC4材料时发现体积分数对刀具耐用度也有一定影响,切削体积分数为10%的TiBw/TC4时的刀具耐用度比切削体积分数20%的TiBw/TC4时的稍好。这说明增强相体积分数对PCD刀具耐用度有显著影响,体积分数越高,刀具的磨损越严重,刀具耐用度越低。

从图2还可以看出:在切削体积分数为10%的TiCp/TC4时,刀具的耐用度优于切削体积分数为10%的TiBw/TC4时的。这是因为TiBw是直径为0.30~3.00 μm、长为30~100 μm的晶须状增强相,而TiCp是直径为1.25~5.00 μm的颗粒状增强相(表1)。在切削过程中,刀具接触TiBw晶须的概率要比接触尺寸较小的TiC颗粒的概率大,而表1中TiBw的硬度高于TiCp的,从而导致刀具切削TiBw/TC4时其后刀面磨损严重,刀具的耐用度变差。与此同时,在切削体积分数为20%的TiCp/TC4时,刀具的耐用度稍低于切削体积分数为20%的TiBw/TC4时的。这是因为在切削20%的TiCp/TC4时,切削速度高,弥补了刀具在单位时间内接触增强颗粒的次数,从而导致切削20%的TiCp/TC4时的刀具后刀面磨损要比切削20%TiBw/TC4时的快。这说明增强相的种类对刀具的耐用度也有明显影响,并且增强相TiB对刀具耐用度的影响要大于增强相TiC的。

图2 钛基复合材料切削时后刀面的磨损曲线

2.2 刀具磨损

2.2.1 刀具的后刀面磨损

后刀面磨损是PCD刀具切削钛基复合材料中主要的磨损形式[9]。后刀面会与回弹的已加工表面接触,且相互挤压摩擦,从而导致后刀面磨损。使用肯纳刀具切削4种材料的刀具后刀面磨损如图3所示。

(a)10%TiBw/TC4(b)20%TiBw/TC4(c)10%TiCp/TC4(d) 20%TiCp/TC4图3 肯纳刀具切削4种钛基复合材料后的后刀面磨损Fig. 3 Flank wear of Kennametal tool after cutting four kinds of titanium matrix composites

从图3可以看出:在表3切削条件下,肯纳刀具后刀面出现了明显的犁沟,并且存在如图4所示的边界磨损。同时,图3a~图3b的磨损明显大于图3c~图3d的磨损,即切削TiBw/TC4钛基复合材料时的后刀面磨损明显大于切削TiCp/TC4时的。这进一步说明硬质增强相的种类对刀具后刀面的磨损有显著影响,其中TiBw的影响要比TiCp的影响大。

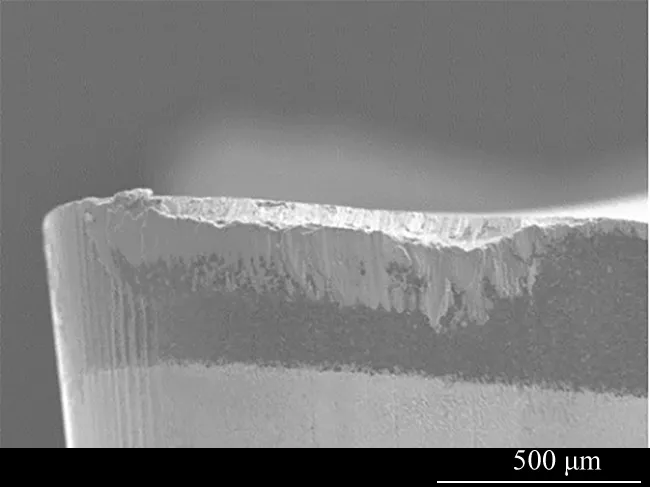

图4 肯纳刀具切削20%的TiCp/TC4时的边界磨损状态

2.2.2 刀具的前刀面磨损

肯纳刀具切削不同钛基复合材料时的前刀面磨损扫描电镜形貌如图5所示。

(a)10%TiBw/TC4(b)20%TiCp/TC4图5 肯纳刀具切削不同钛基复合材料时的前刀面磨损Fig. 5 Rake face wear of Kennametal tools when cutting different titanium matrix composites

从图5可以发现:在表3条件下,以v=60 m/min的速度切削10%TiBw/TC4时,刀具前刀面产生了较多的犁沟磨损以及轻微的月牙洼形貌;在以v=120 m/min的速度切削20%TiCp/TC4时,刀具前刀面出现少量的犁沟磨损,且伴有典型的月牙洼形貌。一方面,切屑部分的增强相受高压影响,不断在刀具表面划擦,从而使其出现犁沟磨损形貌;另一方面,由于高温高压的作用,切屑中的基体材料会黏结在刀具表面,并且与刀具中的C元素反应形成TiC,而腐蚀刀具。此黏着层理论上可以保护刀具、减缓刀具磨损,但由于缺少黏结剂,黏着层与刀具的结合强度远低于增强相与基体的结合强度。在切削过程中,硬质增强相对黏着层不断地冲击与摩擦,从而导致黏着层脱落,如此周而复始,形成了典型的月牙洼磨损形貌。

2.3 刀具损伤

2.3.1 刀具崩刃

在切削钛基复合材料这类较硬金属时,一旦刀具受到的切削力瞬时波动超过刀具本身的强度,就会出现崩刃情况。出现崩刃的主要原因是PCD刀具的维氏硬度高达8 000 HV[6],当PCD刀具中的金刚石颗粒尺寸较大时,会降低PCD刀具的韧性和抗冲击性。当进行高速切削时,钛基复合材料中的高硬度、高强度增强相会对刀具产生持续性冲击,再加上切削加工过程中可能出现的高频率振动,导致PCD刀具中韧性较差的刃口区域产生崩刃现象。

图6为表3条件下希波尔刀具切削TiBw/TC4钛基复合材料时出现的崩刃情况。从图6可以看出:当切削速度相同时,切削增强相含量较高的钛基复合材料相对增强相含量较低的钛基复合材料,所造成的刀具崩口相对较大,并且出现了刀具材料的剥落,从而导致刀具的使用寿命有所降低。这也为增强相体积分数越高则刀具磨损越严重提供了佐证。

(a)10%TiBw/TC4(b)20%TiBw/TC4图6 希波尔刀具切削2种TiBw/TC4钛基复合材料时的刀具前刀面崩刃情况Fig. 6 Edge collapse of tool rake when cutting two kinds of TiBw/TC4 titanium matrix composites with Hipper tool

2.3.2 刀具微裂纹

在高速切削钛基复合材料时,由于工件材料的特性,在长时间的切削后刀具前刀面会产生微裂纹,如图7所示。图7中的希波尔刀具表面有一条明显的裂纹

(a)前刀面(b)A区放大Rake faceArea A amplification图7 希波尔刀具前刀面的微裂纹Fig. 7 Microcracks on the rake face of Hipper tool

垂直于切削刃。其主要是由于钛基复材的基体材料TC4导热系数小,切削过程中的切削热不易导出,集中在刀具切削刃附近,使得刀具切削刃部位存在很高的温度梯度,这种温度梯度产生的剪应力会导致刀具产生微裂纹。

3 刀具的磨损机理分析

3.1 磨料磨损

在PCD刀具切削过程中,始终存在磨粒磨损。图8展示了肯纳刀具在切削10%TiCp/TC4后,前后刀面的磨料磨损情况。由图8可以看出:前后刀面上均存在较为严重的犁沟状磨粒磨损痕迹。这是因为在车削增强钛基复合材料时,虽然钛基复合材料硬度远低于PCD刀具的,但由于工件材料存在大量的硬质增强相,车削过程中的高温高压使得部分的TiCp和TiBw硬质增强相裸露、剥落和断裂。这些硬质增强相就在刀具的前刀面和切屑之间以及后刀面和已加工表面之间不断摩擦划刻,从而使得刀具出现犁沟状磨粒磨损。且在高温条件下,PCD刀具中的金刚石颗粒也由于黏结剂的软化而脱落,发生和增强相一样的划擦过程,进一步加剧了刀具的犁沟状磨粒磨损[10-11]。

(a)前刀面(b)B区放大Rake face(b)Area B amplification(c)后刀面(d)C区放大Flank faceArea C amplification图8 肯纳刀具切削10%TiCp/TC4时的前后刀面磨粒磨损Fig. 8 Abrasive wear on the frank and rear faces of Kennametal tool in cutting 10%TiCp/TC4

3.2 黏结磨损

PCD刀具在切削钛基复合材料时,刀具前后刀面都黏结有大量的工件基体材料。图9给出了肯纳刀具切削不同含量钛基复合材料时的后刀面黏结磨损情况。如图9所示:2种情况下的刀具都有磨损,但增强相TiC含量越高,刀具黏结磨损越显著(图9b)。

(a)10%TiCp/TC4(b)20%TiCp/TC4图9 肯纳刀具切削不同含量钛基复合材料时的后刀面黏结磨损Fig. 9 Adhesive wear of Kennametal tool in cutting titanium matrix composites with different contents

通过扫描电镜(SEM)观察的刀具前后刀面黏结磨损形貌如图10所示。从图10可以看出,刀具的前后刀面都附着了大量的基体材料,并且呈现层叠状。

(a)前刀面(b)D区放大Rake faceArea D amplification(c)后刀面(d)E区放大Flank faceArea E amplification图10 肯纳刀具前后刀面的黏结磨损形貌、Fig. 10 Bond wear morphology of rake and rear face of Kennametal tool

图11为肯纳刀具前刀面的扫描方向及能谱分析结果。从图11b的扫描结果看到:参与切削的PCD刀具表面主要含Ti、C、V、Al、Co等元素,除了C元素为刀具的成分外,其他的元素皆为钛合金基体材料的主要成分,这说明刀具表面的黏结物是钛基复合材料。

造成这种现象的原因是:PCD刀具在切削钛基复合材料时,工件和切屑在刀具前后刀面不断滑动,破坏了刀具的表面层;基体材料在切削时产生高温、高压,在高温高压条件下,基体材料的塑形增加;由于切屑在刀尖处的流动速度较慢,从而形成带有绝热剪切性质的滞留层,滞留层对刀具刃口进一步挤压,从而黏结在刀具表面。随着切削过程的进行,层层相叠,形成层叠状黏结层。受拉应力或者剪切应力影响,刀具材料会随刀面的黏结物一起被工件或者切屑带走,造成刀具的黏结磨损[12]。

(a)扫描方向(b)能谱分析Scanning direction Energy spectrum analysis图11 肯纳刀具前刀面扫描方向及能谱分析结果Fig. 11 Scanning direction and energy spectrum analysis results of Kennametal tool rake face

4 结论

(1)增强相体积分数对PCD刀具耐用度有显著影响,体积分数越大,刀具磨损越严重、耐用度越低。

(2)增强相的种类对刀具的耐用度有明显影响,且增强相TiBw的影响要大于增强相TiCp的。

(3)在切削不同钛基复合材料时,刀具的磨损形貌相似,主要为前刀面和后刀面的磨损,且伴有崩刃以及微裂纹现象。刀具的主要磨损机理是磨料磨损以及黏结磨损,且增强相含量越高,刀具黏结磨损越显著。