不同CBN砂轮高速加工PTMCs的磨削性能对比*

李 征, 刘 莹, 丁文锋

(1. 郑州航空工业管理学院 航空工程学院, 郑州 450046) (2. 南京航空航天大学 机电学院, 南京 210016) (3. 河南职业技术学院, 郑州 450046)

PTMCs(particulate reinforced titanium matrix composites)是一种向钛合金材料内添加了TiC和(或)TiB硬质增强相的复合材料。这些硬脆增强相具有更好和更稳定的热力学性能,使得PTMCs成为比普通钛合金性能更加优异的“高强、耐热、轻质”材料[1-3]。此外,PTMCs因其更低的密度和优异的力学性能,有望代替部分在500~850 ℃环境中使用的镍基高温合金零部件,并使其减重25%~30%[4]。因此,PTMCs有望成为高推重比发动机的候选材料,在航空航天领域应用前景广阔。

PTMCs内部添加的硬脆增强相加大了其切削加工的难度。GE等[5]采用硬质合金与PCD刀具开展了体积分数为10%的钛基复材车削试验,材料内部的增强颗粒包括TiCp和TiBw。研究发现:加工过程中PTMCs具有较高的切削温度,刀具易与材料中的Ti元素发生强烈的化学反应,产生严重磨损;试验过程中PCD刀具的寿命仅为2 min,而硬质合金刀具则不足1 min;同时,由于PTMCs切削加工效率低和表面质量差的缺点,导致难以实现PTMCs的高质量高效加工。

与切削加工相比,现代磨削正朝着高精度、高效率的方向发展[6]。以高速磨削为代表的高效精密磨削技术在航空航天零部件制造过程中的应用也越来越广泛。湖南大学在难加工材料高速磨削工艺与装备方面的研究取得一系列成果,其开发的超高速磨削试验平台可以达到314 m/s的砂轮线速度[7]。在该试验平台上进行钛合金TC4高速(150 m/s)磨削试验,发现:磨削力在高速条件下明显降低,CBN砂轮更适合加工钛合金。ZHANG等[8]对高速加工条件下材料加工损伤机制进行了系统研究,发现:材料的加工损伤随着速度的提高而降低,损伤主要集中在材料表面,呈现出“趋肤效应”。在高应变率的高速加工过程中,材料发生脆化。同时,揭示了应力波效应、材料内部的错位运动和裂纹的形成与扩展对“趋肤效应”的作用机制。黑华征[9]对Ti-6Al-4V钛合金在60~140 m/s的速度范围内开展了磨削试验研究,发现:陶瓷CBN砂轮磨削的表面粗糙度Ra可以达到0.74 μm。在保证磨削表面质量的前提下,Ti-6Al-4V钛合金的材料去除率仅能达到0.5 mm3/( mm·s)。ZHAO等[10]进行了PTMCs高速磨削加工研究,发现:相比普通磨削,高速磨削可以有效地降低磨削力,改善表面质量。

目前,有关PTMCs高速磨削加工的研究尚处于初级阶段,PTMCs高速磨削依然存在工具寿命短、加工效率低、表面易烧伤和孔洞缺陷严重等问题。同时,CBN超硬磨料因其良好的特性,显示出比普通磨料更加适合难加工材料磨削加工的优势[11-12]。

因此,为了能够更好地发挥高速磨削在PTMCs高效精密加工方面的优势,有必要更进一步理解CBN砂轮高速磨削PTMCs的磨削性能。采用3种CBN砂轮开展PTMCs的高速磨削试验,对磨削力、温度、表面粗糙度以及表面形貌进行了对比研究,研究成果可为PTMCs的高效精密磨削加工提供技术支持。

1 试验方案及方法

选用3种CBN砂轮对PTMCs进行磨削试验,分别为钎焊砂轮、电镀砂轮和陶瓷砂轮。钎焊砂轮表面磨粒有序排布,而电镀砂轮和陶瓷砂轮表面磨粒为无序排布。3种砂轮磨料粒度均为80/100,砂轮尺寸为400 mm (外径) ×10 mm (宽度)。磨削试验在高速磨床PROFIMAT-408上进行,磨削方式为逆磨。采用水基冷却液对工件和砂轮进行冷却和润滑,磨削用量见表1。试验选用的PTMCs增强相为TiC,基体材料是Ti-6Al-4V,采用原位自生成法制成,增强颗粒的体积分数为10%。

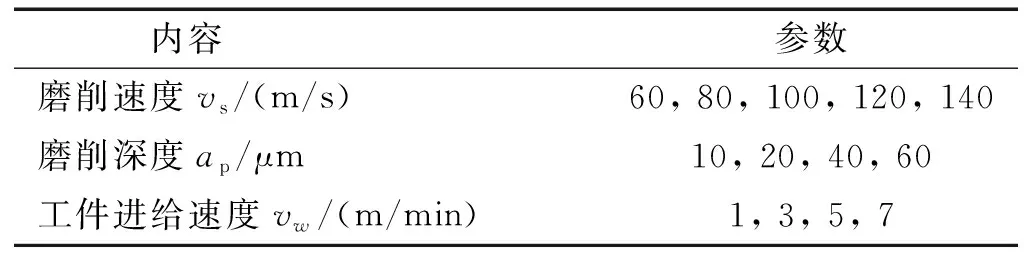

表1 磨削用量

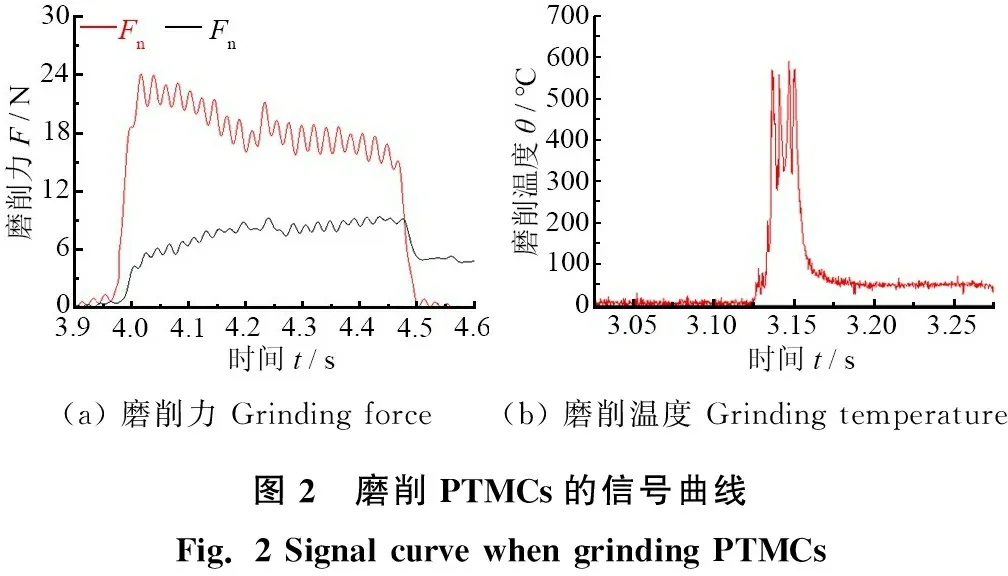

本次磨削试验中,磨削力信号由力传感器采集,磨削温度信号由半人工热电偶法获得。图1为磨削力和温度测量系统。图2为钎焊砂轮磨削PTMCs所测得的典型磨削力和温度的信号曲线。

图1 磨削力与温度测量系统Fig. 1 Test system of grinding force and temperature

(a) 磨削力 Grinding force(b) 磨削温度 Grinding temperature图2 磨削PTMCs的信号曲线Fig. 2 Signal curve when grinding PTMCs

2 试验结果分析与讨论

2.1 磨削力

2.1.1 不同磨削速度的影响

图3所示为磨削速度对磨削力的影响。在工件进给速度vw为3 m/min、磨削深度ap为20 μm条件下,3种砂轮磨削PTMCs时,无论是法向磨削力,还是切向磨削力,都随着磨削速度的升高而减小。这是由于加大磨削速度使单颗磨粒切厚减小,那么磨粒去除材料的体积也相应减小,故磨削力减小。另一方面,磨削速度的升高使得磨削温度快速升高,材料的热软化作用减小了PTMCs的屈服强度,致使去除材料成屑所需的力减小,故磨削力减小。同时还可以发现:3种砂轮中钎焊砂轮的磨削力最低,用Kqt和Kqd表示钎焊砂轮磨削力相对陶瓷和电镀砂轮的磨削力的减小幅度,则有:

(a) 法向力 Normal force

Kqt=(Ftc-Fq)/Ftc

(1)

Kqd=(Fd-Fq)/Fd

(2)

式中:Ftc、Fd和Fq分别为陶瓷砂轮、电镀砂轮和钎焊砂轮的磨削力。K值越大,表明钎焊砂轮的磨削力下降越显著。

当磨削速度vs从60 m/s升高至140 m/s时,钎焊砂轮法向磨削力的Kqt从25.2%增大至44.4%,Kqd从16.2%增大至40.0%;切向磨削力的Kqt从23.3%增大至40.0%,Kqd从7.7%增大至31.1%。

2.1.2 不同磨削深度的影响

图4所示为磨削深度对磨削力的影响。在磨削速度vs为120 m/s、工件进给速度vw为3 m/min条件下,3种砂轮磨削PTMCs时,在磨削深度增大的过程中,磨削力都增大。这是因为一方面ap的提高使得单颗磨粒切厚增大,故磨削力增大;另一方面,工件与砂轮接触长度加长,载荷增大,故磨削力增大。此外,从图4还可以看出:3种砂轮磨削PTMCs时,钎焊砂轮的磨削力依然最低。具体而言,当磨削深度ap从10 μm提高到60 μm时,钎焊砂轮的法向磨削力对应的Kqt从36.9%增大至40.4%,Kqd从28.1%增大至35.5%;切向磨削力对应的Kqt从37.1%增大至42.9%,Kqd从7.1%增大至20.3%。

(a) 法向力 Normal force

2.1.3 不同工件进给速度的影响

图5所示为工件进给速度对磨削力的影响。在磨削速度vs为120 m/s、磨削深度ap为20 μm条件下,3种砂轮磨削PTMCs的磨削力都随着工件进给速度的升高而逐渐增大。这种现象和提高磨削深度的原因是相似的。此外,从图5可以看出:当工件进给速度vw从1 m/min提高到7 m/min时,对于法向磨削力,Kqt从32.2%增大至39.6%,Kqd从25.8%增大至35.5%;对于切向磨削力,Kqt从29.4%增大至44.4%,Kqd从15.2%增大至20.3%。

(a) 法向力 Normal force

从上述分析可以看出:3种砂轮磨削PTMCs时,磨削力最小的是钎焊砂轮。这种现象与砂轮地貌有关。陶瓷砂轮为多层砂轮,而电镀砂轮和钎焊砂轮表面只有一层磨料。单位面积内钎焊砂轮的磨粒数最少,因此在钎焊砂轮磨削PTMCs时,参与磨削的磨粒数最少;另一方面,钎焊砂轮磨粒出露高,砂轮锋利度增加。所以钎焊砂轮的磨削力小于其他2种砂轮的。

2.2 磨削温度

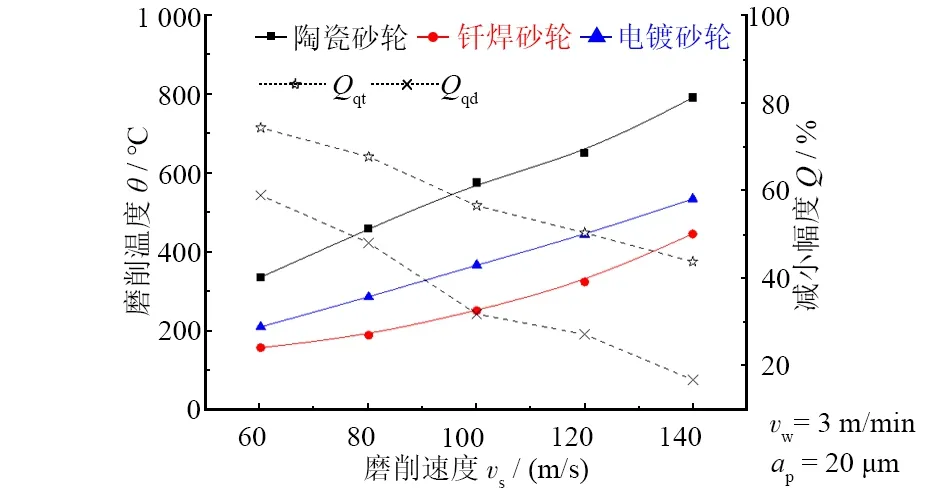

图6所示为磨削用量对磨削温度的影响。从图6中可以看出:随着磨削用量的增大,3种砂轮磨削PTMCs的磨削温度显著升高。一方面,随着工件进给速度vw升高和磨削深度ap的增大,去除材料的体积增大,磨削热的产生也增多,磨削温度升高。另一方面,磨削速度的提高加大了气障的作用,大部分热量不能被冷却液带走,磨削温度升高。此外,还可以看出钎焊砂轮的磨削温度依然最低。用Qqt和Qqd表示相同条件下钎焊砂轮磨削温度相对其他2种砂轮的减小幅度,则有:

Qqt=(Ttc-Tq)/Ttc

(3)

Qqd=(Td-Tq)/Td

(4)

(a) 磨削速度 Grinding speed

式中:Ttc表示陶瓷砂轮的磨削温度,Td表示电镀砂轮的磨削温度,Tq表示钎焊砂轮的磨削温度。Q值越大,表明钎焊砂轮的磨削温度下降的越显著。钎焊砂轮磨削温度相对其他2种砂轮的减小幅度随着磨削用量的增大呈下降的趋势。

图6a所示为磨削速度的影响。从图6a可以看出:当磨削速度vs从60 m/s升高到140 m/s时,Qqt从74.3%下降到43.7%,Qqd从58.9%下降到16.7%。图6b所示为磨削深度的影响。从图6b可以看出:随磨削深度从10 μm增大到60 μm,Qqt从66.7%下降到26.0%;Qqd从27.1%下降到14.5%。图6c所示为工件进给速度的影响。从图6c可以看出:随着工件进给速度的变化,Qqt从66.8%下降到44.6%;Qqd从42.3%下降到27.1%。

表面磨粒有序排布的钎焊砂轮,其容屑空间更大(图7),有利于冷却液的进入,且砂轮不易堵塞。因此,在PTMCs磨削过程中钎焊砂轮的磨削温度最低。

(a) 陶瓷砂轮Vitrified grinding wheel(b) 电镀砂轮E-plated grinding wheel(c) 钎焊砂轮Brazed grinding wheel图7 各砂轮的容屑空间Fig. 7 Crumb space of different grinding wheels

2.3 表面粗糙度

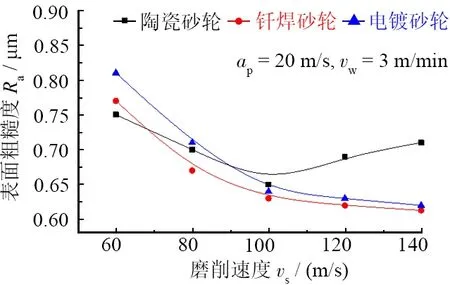

图8为3种砂轮磨削PTMCs的表面粗糙度随磨削用量的变化规律。从图8a可以看出:加大磨削速度,使钎焊砂轮和电镀砂轮磨削PTMCs的表面粗糙度减小。陶瓷砂轮磨削表面粗糙度则是先下降后升高,这是因为:当vs超过100 m/s时,陶瓷砂轮磨削PTMCs时,磨削表面发生了磨削烧伤,因此,表面粗糙度升高。从图8b和图8c可以看出:随着ap增大、vw升高,3种砂轮磨削PTMCs的表面粗糙度都逐渐升高。这是由于随着ap增大、vw升高,材料去除率增大,材料塑性变形程度加大,从而提高了磨削表面粗糙度。总的来说,3种砂轮磨削PTMCs时,钎焊砂轮可以获得表面粗糙度最低的磨削表面,表面粗糙度为0.60~0.77 μm。

2.4 表面形貌

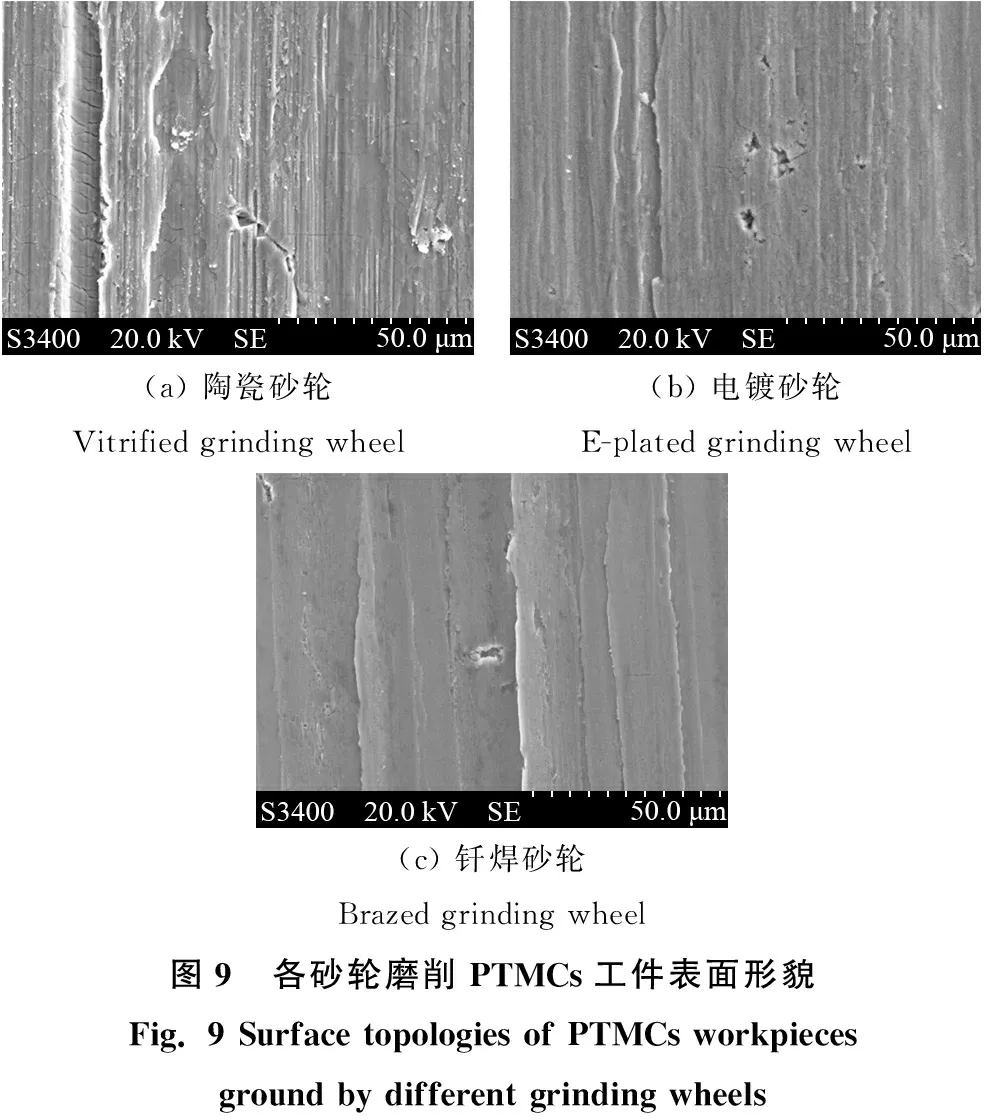

当vs=120 m/s、vw=5 m/min、ap=20 μm时,各砂轮磨削PTMCs的表面形貌如图9所示。

(a) 磨削速度 Grinding speed

(a) 陶瓷砂轮Vitrified grinding wheel(b) 电镀砂轮E-plated grinding wheel(c) 钎焊砂轮Brazed grinding wheel图9 各砂轮磨削PTMCs工件表面形貌Fig. 9 Surface topologies of PTMCs workpieces ground by different grinding wheels

从图9a可以看出:陶瓷砂轮磨削PTMCs的工件表面质量最差,磨削表面出现了较深较宽的沟槽,且沟槽两侧材料涂敷现象较为严重。由于陶瓷砂轮磨削PTMCs时发生了烧伤,磨削表面出现了较多垂直于磨削方向的裂纹。相对陶瓷砂轮,电镀砂轮磨削PTMCs的表面沟槽变得浅而窄,如图9b所示。钎焊砂轮磨削的表面形貌质量最好,磨削表面纹理连续且光滑,如图9c所示。3种砂轮磨削PTMCs时,磨削表面都存在增强颗粒去除后在磨削表面形成的孔洞缺陷。

综上所述,钎焊砂轮在PTMCs高效磨削方面更具优势:其磨削力更小,磨削温度更低,磨削表面粗糙度最低,磨削表面纹理连续且光滑。

3 结论

采用3种CBN砂轮开展了PTMCs的高速磨削试验,对磨削力、温度、表面粗糙度以及表面形貌进行了对比研究。结论如下:

(1)3种砂轮磨削PTMCs时,磨削力最小的是钎焊砂轮。其法向力和切向力相对陶瓷砂轮分别降低了16.2%~40.4%和25.2%~44.4%;相对电镀砂轮分别降低了7.1%~31.1%和23.3%~31.1%。

(2)3种砂轮磨削PTMCs时,磨削温度最小的仍是钎焊砂轮。其磨削温度相对陶瓷砂轮分别降低了26.0%~74.3%;相对电镀砂轮分别降低了14.5%~58.9%。

(3)钎焊砂轮可以获得最低表面粗糙度的磨削表面,表面粗糙度为0.60~0.77 μm,磨削表面纹理连续且光滑。相对陶瓷和电镀砂轮,钎焊砂轮在PTMCs高速磨削方面更具优势。