冷等离子体射流处理后的K9玻璃力学性能试验研究*

孟 政, 刘 新, 刘吉宇, 吴鸣宇, 陈 阳

(1. 大连海洋大学, 辽宁 大连 116300) (2. 大连理工大学, 精密与特种加工教育部重点实验室, 辽宁 大连 116024)

近年来,随着光通信、光电子、航空航天、受控核聚变、激光和红外等技术的快速发展,多种K9玻璃,如石英、光学玻璃、SiC、硅片、锗片和人工晶体等,在高精密仪器仪表、非线性频率转换器件、惯性制导平台、真空紫外望远镜、激光反射镜及多种光学零件的制造中得到广泛应用[1-4]。然而,这些光学材料不仅脆性高,而且塑性和断裂韧性低,弹性极限和强度非常接近[5],当其承载超过弹性极限时就会发生断裂破坏,产生表面凹坑、裂纹、崩裂等缺陷,严重影响表面质量和性能,可加工性很差[6]。

脆性材料的去除在一定条件下存在着一个临界深度,当划痕深度小于临界深度时材料发生塑性去除[7],当划痕深度大于临界深度则发生脆性去除[8],此现象被称为脆性材料的脆塑转变。脆塑转变现象的发现,使K9玻璃的塑性域去除成为可能。

哈尔滨工业大学周明教授课题组分别用含有硼酸、丙二醇、碳酸钠、醋酸的冷却剂进行了金刚石压痕、变切深划刻,超声振动切削光学玻璃BK7、soda-lime 和SF6 的系列研究。表明碳酸钠、硼酸和醋酸溶液中3种光学玻璃的脆塑转变临界切削厚度均显著提高,已加工表面的粗糙度值明显降低,改善了光学玻璃的可加工性,其中4%硼酸溶液的效果最明显[9-12]。

冷等离子体射流中高浓度和活性粒子在切削区所起到的润滑冷却效果,可抑制刀具磨损,增加塑性域切削距离。冷等离子体射流比极性切削液含有更高浓度的极性离子,有望在K9玻璃表面吸附引发Rebinder效应[13],降低脆性材料的表面硬度和塑性变形抗力,并因此增加脆塑转变的临界切深,降低切削力,提高加工质量,抑制刀具磨损。冷等离子体射流渗透性远高于液态冷却剂,对切削区无冲击载荷,不存在循环利用和环境友好性问题。通过冷等离子体对K9玻璃射流加工后进行力学性能的试验研究,深入探究冷等离子体射流加工的加工机理。

1 材料与方法

1.1 冷等离子体射流氛围下K9玻璃/金刚石摩擦副摩擦磨损试验

在切削加工时,金刚石刀具处于复杂的热力学作用中,刀-工摩擦副之间的摩擦磨损性能是影响刀具使用寿命和工件表面质量的重要因素。在空气及冷等离子体射流氛围下进行了K9玻璃/金刚石摩擦副的摩擦磨损试验,试验在MMS-2A摩擦磨损试验机上进行。摩擦副的形式采用环块式,上试样为固定的块状PCD金刚石薄片,下试样为旋转运动的环状K9玻璃。金刚石试样的尺寸为3 mm × 3 mm × 1 mm,K9玻璃的外径为40 mm、内径为16 mm、厚为10 mm。

1.2 冷等离子体射流对K9玻璃力学性能的影响试验

K9玻璃的可加工性差。如能通过冷等离子体射流增强材料塑性,降低材料脆性,则有望改善材料的力学性能,提高材料的可加工性。材料的力学性能多通过拉伸、弯曲等力学试验进行测定。对于玻璃等脆性材料,弯曲强度试验更适合衡量其力学性能。使用INSTRON 5567A万能试验机对裸电极冷等离子体射流处理前后的石英玻璃棒进行三点法弯曲强度测试。玻璃棒管径为1.3 mm,长度为120 mm,测试时支点跨距为100 mm,加载速度为1 mm/min,如图1所示。对2组不同试样进行测试:一组为未处理普通玻璃棒,一组为经冷等离子体射流处理3 min的玻璃棒。

图1 INSTRON 5567A万能试验机及弯曲试验Fig. 1 INSTRON 5567A universal testing machine and bending test

压痕和划痕试验可通过压入深度及摩擦系数较直观得出材料的弹塑转变及塑脆转变的临界载荷。通过纳米压痕及微米划痕试验,对冷等离子体射流调控典型K9玻璃的作用效果与机理进行了研究。样片尺寸为10 mm×10 mm×1 mm,经双面抛光后,正反两面的平面度良好,粗糙度较低,在原子力显微镜下视场为0.25 mm×0.25 mm时,测得其平均表面粗糙度小于5 nm。在室温超净环境下,使用TI950 TriboIndenter纳米压痕仪进行纳米压痕试验,采用典型Berkovich压头,如图2所示,每次压痕及卸载时间均为20 s,载荷最大值为1 mN。

图2 微米划痕仪及Berkovich压头试验Fig. 2 Micron scratcher instrument & Berkovich indenter experiment

2 结果与分析

2.1 摩擦磨损试验结果

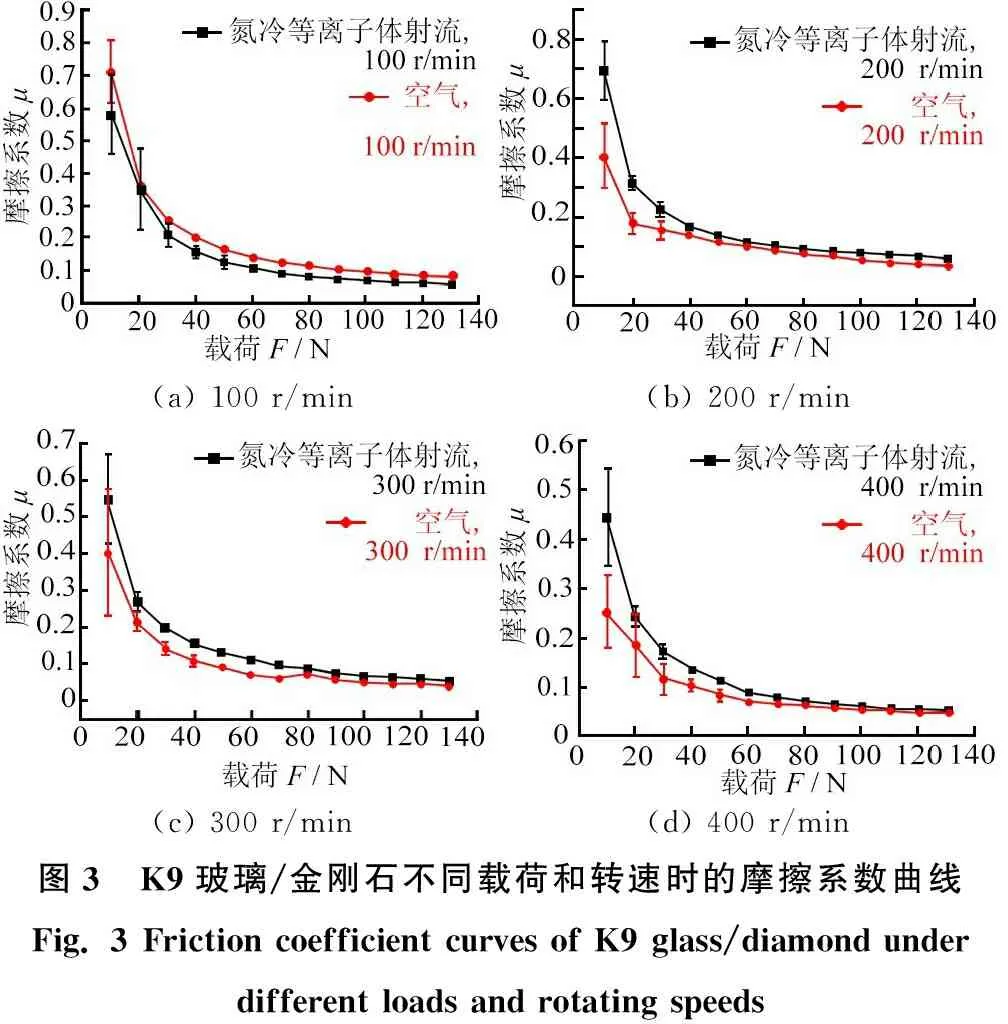

图3为不同气氛中不同载荷和转速下的K9玻璃/金刚石摩擦副的摩擦系数曲线。由图3可知:不同转速下,空气和氮冷等离子体射流氛围中摩擦系数均随载荷增大而减小。转速较低时(n=100 r/min),氮冷等离子体射流中摩擦系数略低于空气气氛中摩擦系数;而转速较高时(n=200 ~ 400 r/min),氮冷等离子体射流中的摩擦系数则明显高于空气气氛中的摩擦系数;载荷大于80 N时摩擦系数的变化趋于稳定。

(a) 100 r/min(b) 200 r/min(c) 300 r/min(d) 400 r/min图3 K9玻璃/金刚石不同载荷和转速时的摩擦系数曲线Fig. 3 Friction coefficient curves of K9 glass/diamond under different loads and rotating speeds

K9玻璃/金刚石摩擦副在不同载荷时的摩擦力如图4所示。由图4可知:不同气氛中摩擦副的摩擦力均随载荷的增加而增大。不同转速时,空气气氛中的摩擦力变化不明显;氮冷等离子体射流气氛中,随着转速增加,摩擦力逐渐降低。

图4 K9玻璃/金刚石不同载荷和转速时的摩擦力Fig. 4 Friction of K9 glass/diamond at different loads and speeds

上述试验结果表明,转速较低时(n=100 r/min),氮冷等离子体射流气氛对K9玻璃/金刚石摩擦副没有明显的减磨作用。转速较高时(n=200~400 r/min),K9玻璃/金刚石摩擦副在氮冷等离子体射流气氛中的摩擦系数低于空气气氛的,且载荷高于80 N时摩擦系数趋于稳定。

为分析氮冷等离子体射流减磨作用的作用机理,采用X射线能谱仪(EDS)对K9玻璃摩擦表面进行检测,由于K9玻璃不导电,在测试前需进行喷金处理。EDS检测结果表明,氮冷等离子体射流气氛中K9玻璃的摩擦表面出现了氮元素,证明氮冷等离子体射流中离子态、激发态的含氮粒子和K9玻璃的新生表面发生反应,形成了有助于减磨的氮化物,正是这些氮化物降低了摩擦系数,起到减磨作用。

2.2 弯曲试验结果分析

图5为φ1.3 mm玻璃棒的弯曲强度。由图5可知:经冷等离子体射流处理后,玻璃管的弯曲强度明显增强。这表明冷等离子体射流可延缓脆性材料受力产生塑脆转变断裂,增强材料塑性并降低其脆性。其主要作用机理为冷等离子体射流中较高浓度的活性粒子在K9玻璃表面吸附,引发Rehbinder效应,可降低脆性材料的塑性变形抗力,延缓脆性材料的断裂。

图5 ϕ1.3 mm玻璃棒的弯曲强度Fig. 5 Glass rod bending strength (d=1.3 mm)

对直径为2 mm的玻璃棒进行试验,改变处理时间,并采用介质阻挡冷等离子体射流对玻璃棒进行处理,试验结果如图6所示。从图6中可看出:处理时间为3 min时,射流对材料力学性能的改善效果明显较好;介质阻挡冷等离子体射流也可增强材料的弯曲强度,但其效果不如裸电极冷等离子体射流。

图6 ϕ2 mm玻璃棒的弯曲强度Fig. 6 Glass rod bending strength (d=2 mm)

采用裸电极冷等离子体射流,对φ3 mm及φ4 mm的玻璃棒分别处理3 min后进行弯曲试验,试验结果如图7所示。图7中可看出:对不同管径的玻璃棒,冷等离子体射流均可增强其材料塑性,延缓断裂,有望提高精加工脆性材料的加工质量。

(a) d=3 mm(b) d=4 mm图7 ϕ3 mm/ϕ4 mm的玻璃棒的弯曲强度Fig. 7 Glass rod bending strength (d=3, 4 mm)

2.3 压痕和划痕试验结果分析

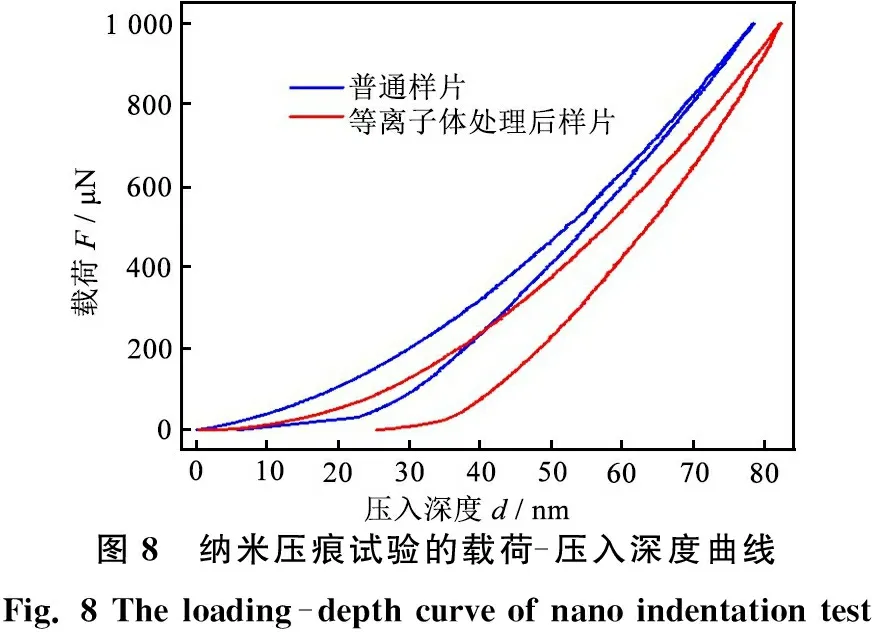

图8为纳米压痕试验的载荷-压入深度曲线。如图8所示:当载荷最大值为1 mN时,在加载过程中,同一载荷下,冷等离子体射流处理后样片的压入深度明显较大,最大压入深度可达82 nm,而未经冷等离子体射流处理的普通样片的最大压入深度则为78 nm;说明经冷等离子体射流处理后,样片在压痕过程中发生了更多塑性变形,即冷等离子体射流可降低材料的弹塑转变临界载荷。

图8 纳米压痕试验的载荷-压入深度曲线Fig. 8 The loading-depth curve of nano indentation test

纳米压痕试验表明:冷等离子体射流可促进K9玻璃的弹塑转变。在此基础上进行微米划痕试验,探究冷等离子体射流调控K9玻璃塑脆转变的效果与作用机理。

定义划痕摩擦系数为切向剪切力与正向压力的比值,即μ=FT/FN。切向剪切力为压头沿划痕方向线性加载过程中所受的阻力,主要来源于黏着效应和犁沟效应。在加载初始阶段,材料的变形为弹性及塑性变形,此时切向剪切力随正向压力线性增大,摩擦系数较为稳定。如在加载过程中切向剪切力变化剧烈,导致摩擦系数发生较明显变化,则表明材料出现断续的微观断裂,其犁沟力变化较为剧烈。

未处理及经裸电极冷等离子体射流处理3 min的K9玻璃的切向剪切力、划痕摩擦系数与正向压力的关系如图9所示。由图9可知:开始加载时,由于压头与玻璃表面接触产生振动,尚未完全划入玻璃内部,未处理K9玻璃及冷等离子体射流处理后K9玻璃的切向剪切力及摩擦系数变化较剧烈;当正向压力为4~10 N时,2种玻璃的切向剪切力均随正向压力的线性增大而缓慢增大,摩擦系数μ的值较为平稳,表明此时材料发生的主要是弹塑性变形;当正向压力大于10 N时,未处理玻璃的切向剪切力剧烈增大,其摩擦系数也明显增大,由0.1左右增大至0.2左右,表明材料由塑性去除逐渐转变为脆性去除;当正向压力为15 N左右时,摩擦系数剧烈波动,推测此时材料的去除以脆性为主。而对于冷等离子体射流处理后的K9玻璃,在整个加载过程中,其切向剪切力一直平稳增大,摩擦系数μ的值也未见明显变化,在0.09~0.12波动。由此推测,整个加载过程中,材料主要发生弹性及塑性变形。

(a) 切向剪切力 Tangential shear force(b) 摩擦系数 Friction coefficient图9 未处理及冷等离子体射流处理后K9玻璃的切向剪切力、划痕摩擦系数与正向压力的关系Fig. 9 Relationship between tangential shear force, scratch friction coefficient and positive pressure of K9 glass after untreated and cold plasma jet treatment

图10为等离子体温度的光谱诊断。从拟合所得的射流转动温度及振动温度可表明,设计并使用的冷等离子体射流的电子温度较高,活性粒子浓度较高且宏观温度接近室温。

(a) 玻尔兹曼图解求射流振动温度Boltzmann diagram of jet vibration temperature(b) 光谱拟合法求射流转动温度Calculated rotation temperature of the jet stream图10 等离子体温度的光谱诊断Fig. 10 Spectral diagnosis of plasma temperature

使用冷等离子体射流对K9玻璃表面预处理过程中,N+2(B2Σ+u→X2Σ+g)、OH自由基及O原子等活性基团以及高速电子与K9玻璃表面发生强烈的相互作用,并吸附于材料表面,引发Rehbinder效应,同时不会因温度过高而造成材料表面的热损伤或降低材料的力学性能,从而增大材料塑性域切削临界切深,延缓材料发生脆性断裂。

采用相同参数,对冷等离子体射流处理后,在常温常压环境下放置20 h的样片进行了微米划痕试验。放置20 h后的样片在整个加载过程中,切向剪切力仍平缓增加,摩擦系数μ的值也未见明显变化,即冷等离子体射流对样片力学性能的调控效果可以保持20 h以上。这是因为冷等离子体射流对材料力学性能调控的主要作用机理为活性粒子吸附于表面带来的Rehbinder效应,在放置过程中,大多数活性粒子仍吸附于表面,并与外界环境及未被处理的玻璃基底形成平衡,因此射流对脆性材料力学性能的调控效果可以保持。

3 结 论

使用冷等离子体射流处理K9玻璃的高效超精密切削的新方法,来实现提高加工效率和表面质量,深入探究等离子体射流调控切削过程的机理并进行讨论分析。得出以下结论:

(1)对不同管径的玻璃棒,冷等离子体射流均可增强其材料塑性,延缓断裂,并且经冷等离子体射流处理后的样片在压痕过程中发生了更多塑性变形,即冷等离子体射流可降低材料的弹塑转变临界载荷。

(2)冷等离子体射流可促进K9玻璃的弹塑转变。针对切向剪切力在沿划痕方向线性加载过程中所受的阻力,主要来源于黏着效应和犁沟效应,而未处理及经裸电极冷等离子体射流加工K9玻璃时,其切向剪切力、正向压力及划痕摩擦系数变化比较剧烈。而对于冷等离子体射流处理后的K9玻璃,在整个加载过程中,材料发生弹性及塑性变形,而其切向剪切力、正压力一直比较平稳,摩擦系数在0.09到0.12之间波动,并未见明显变化。

(3)冷等离子体射流可较明显增加材料的塑性去除区域,采用冷等离子体射流对脆性材料进行预处理,射流对脆性材料力学性能的调控效果可保持20 h以上。如在加工过程中先对材料处理后再进行加工,可增加塑性域切削临界切深,延缓材料发生脆性断裂,从而降低切削力,提高加工质量,减缓刀具磨损。