自升式海上油田伴生气液化加注平台方案研究

韦晓强

(中海油能源发展股份有限公司采油服务分公司 天津300452)

0 引 言

国际海事组织(IMO)0.5%全球限硫令已在2020年1月 1日生效。为应对日趋严格的船舶排放控制要求,LNG燃料的推广和应用使船舶的运营更加经济、环保,日益得到船东的青睐。伴生气随原油共生,属于天然气的一种,通常为富含甲烷等低分子烷烃的混合气体[1]。将海上油田生产平台生产期间的富余伴生气进行回收处理,液化成合格的LNG(liquefied Natural gas)产品,直接在海上向LNG燃料动力海洋石油支持船(三用工作船、操锚船、守护船等)提供 LNG燃料加注服务,建立海上小型液化天然气加注站,不仅可实现放空伴生气价值转化,保障船舶 LNG燃料供应,还可解决海上油气生产平台放空伴生气燃烧排放带来的污染和能源浪费问题。

由于现役海上油气处理固定平台甲板上设备布置紧凑,可利用的空间非常有限,能满足安装液化、加注设备需求空间的平台非常有限,使油田伴生气就地液化处理受到依托的固定平台空间限制,并且需要根据固定平台的实际情况对平台进行技术改造,不能在油田的不同区域重复利用,项目经济性不是很好。

本文借鉴“蜜蜂式”[2]开发边际油气田的技术经验,提出了一种制造成本低廉,并能重复使用,可适宜在同一海域不同油田区块间调遣和生产作业的海上油田伴生气液化加注平台技术方案,旨在实现海上油气生产平台放空伴生气的回收和利用。下文将以满足日回收、处理伴生气能力 2万 m3/d的平台方案为例予以论述。

1 工程方案

根据渤海某油田现役生产平台对伴生气回收的实际需求,和 LNG燃料动力守护供应船对 LNG燃料补给需求量,借助海上油田伴生气液化、加注平台,采用“现役生产平台+自升式伴生气液化、加注平台+LNG燃料动力守护供应船”的工程模式,工程开发示意图见图1。

图1 开发示意图Fig.1 Schematic diagram of development

2 平台技术方案

2.1 平台型式

自升式海上油田伴生气液化、加注平台是一座可移动、自升式的LNG生产、加注平台,可将海上油气生产平台生产期间输送来的伴生气液化成合格的LNG,可定期向船舶加注 LNG燃料。平台不设置居住舱室,不设置主发电设备,平台就位时靠临时发电机撬供电,平台完成就位后临时发电机可吊离平台,不单独占用发电设备,液化工艺处理系统模块化布置,人员居住和电、工业空气等公用系统消耗由现役油气生产平台提供。平台兼具有LNG生产、储存、加注功能。平台总体结构和海工设备满足现行法规、规范和标准要求,处理伴生气能力2万m3/d,设计使用年限 25a,作业水深 40m,具有在作业海域五十年一遇环境条件下的自存能力。

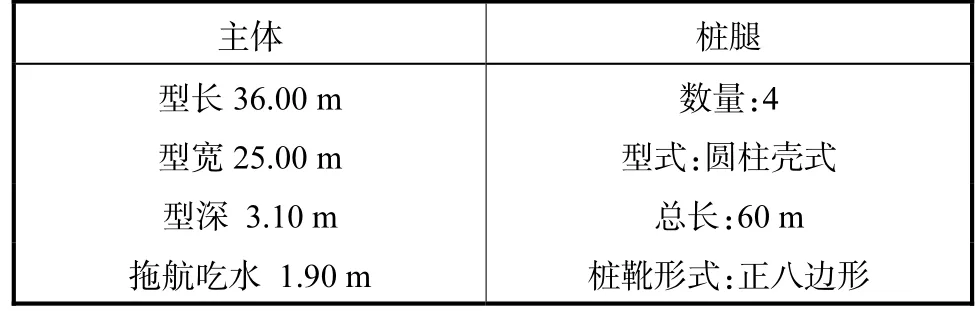

平台主要包括主体、桩腿、桩靴、升降系统等。平台主体为单底、单甲板的钢质四边形箱体结构。桩腿采用圆柱钢质结构,分布在主体四角,桩腿下端设有桩靴。桩腿均设有液压插销式升降系统和插销锁紧装置,通过中控室控制升降系统平台主体可沿桩腿上升或下降,并支撑于一定高度,在拖航和站立状态平台通过锁紧装置将主体与桩腿进行连接固定。平台的主甲板为设备布置区。平台的主体尺度以及桩腿的型式、数量等主要量度见表1。

表1 主要尺度Tab.1 Principal particulars

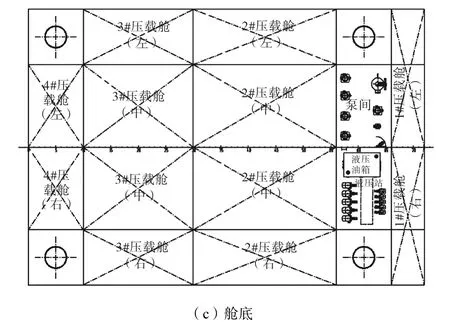

2.2 平台总布置

平台主体的内部设有纵舱壁和横舱壁,除艏部围阱结构之间设置泵舱和液压站舱外,其余均为压载水舱。在平台主甲板上由艉至艏分别布置有辅助定位锚泊设备、制氮撬、LNG储罐、LNG 生产工艺模块、加注装置、临时发电机撬、海水提升装置、栈桥和起重机等装置和设备。考虑安全区域划分要求,制氮撬、中控室、配电间及应急发电机室均布置在远离周围液化设备3m以外的区域。

平台生产作业所需海水由海水提升装置提供,该装置由海水提升架、海水提升绞车、海水提升泵和海水提升软管等组成。平台在插桩和生产期间海水提升泵通过海水提升绞车下潜至海面以下,为平台提供足够量的海水;平台调遣时海水提升泵通过海水提升绞车收至海水提升架内使之稳固。

旋转栈桥主要用于生产管线的连接和操作人员在平台与固定平台间的安全往返,由旋转基座、扶梯平台等组成,通过旋转基座固定在平台甲板上,由起重机辅助完成栈桥与固定平台间的搭接。

平台配置一台绕桩起重机,设置在艏部左舷固桩室上,起重机吊臂搁置架设置在尾部左舷固桩室上,用于辅助 LNG加注作业及设备维修、物品吊装,起重机采用液压驱动。

平台其他系统及设备如救生、消防、安全监测等按照规范要求配置。平台总布置如图2所示。

2.3 液化、加注方案

2.3.1 液化方案

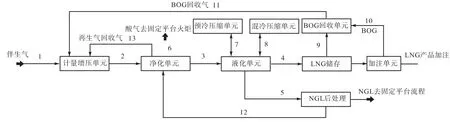

将小型橇装天然气液化装置用于海上零散天然气资源回收是近年来国内外的研究热点[3]。该平台的LNG生产工艺模块共 4个天然气处理撬块,包括原料气分离调压撬、原料气净化撬、深冷液化撬和冷剂压缩撬。

图2 总布置图Fig.2 General arrangement plan

油田伴生气属于湿气,C3+烃类含量较高,参考陆地项目经验,LNG生产工艺方案的设计建议选择MDEA吸收法脱除酸性气体、分子筛脱水、浸硫活性炭脱汞及洗涤法脱重烃,选用比较节能的单混合冷剂液化流程。当伴生气组分在 CH4含量不低于80mol.%,CO2含量不高于 3mol.%,H2S含量不高于 200/106范围波动情况下,能将固定平台输送来的伴生气经过增压、净化处理,液化成合格的 LNG生产,并可保持连续生产。平台生产的 LNG产品储存于 LNG储罐内,生产、加注过程中产生的低温蒸发气 BOG经回收单元(空气加热器加热)处理后,返回工艺系统的原料气增压入口进行回收。伴生气液化过程中产出的副产品NGL及废气通过管线返输至固定生产平台进行处理。总工艺流程如图3所示。

图3 总工艺流程图Fig.3 General process flow chart

为了确保装置的安全稳定运行,LNG生产装置采用冗余 PLC(控制系统)、ESD(紧急停车系统)系统,集中设置在中控室,实时监控生产过程,也能通过数据传输在固定平台中控室进行远程控制,实现现场生产高度自动化控制管理。

2.3.2 加注方案

平台配置的加注装置由 LNG计量加注撬、控制系统、吹扫系统、紧急脱离装置、干式快速接头、软管绞车、液项低温软管、气项软管等组成,通过软管绞车旁的控制台控制缠绕在绞车上的液相低温软管和气相软管完成与受注船的管线连接和解脱,实现LNG的输送和BOG的回收。在加注作业区设置集液盘、水幕保护等设施防止 LNG泄漏造成低温损伤和火灾损伤。加注操作所需氮气由制氮撬提供。

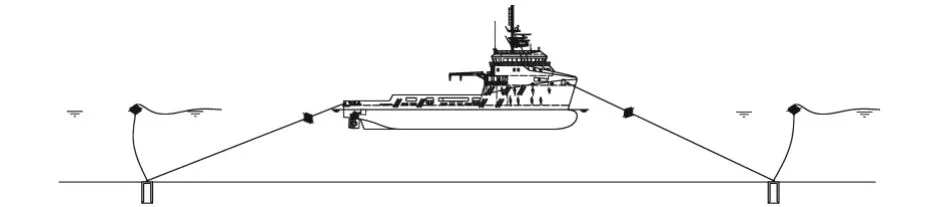

受注船以两点系泊方式停泊在平台舷侧,如图 4所示。LNG加注操作分为准备阶段、加注阶段和完成阶段[4],整个操作过程应严格遵循国家相关法律法规和标准规范的要求。

图4 受注船系泊示意图Fig.4 Schematic diagram of fueled ship mooring

3 平台经济方案

自升式海上油田伴生气液化、加注平台作为回收海上油田伴生气和为 LNG燃料动力船舶提供 LNG加注服务的一体化装置,其结构形式简单、功能性强,可有效节省建造工期和建造成本,减少项目总投资;工艺系统智能化控制,操作人员少,设备操作维护成本低。平台回收、处理的油田放空伴生气成本为零,液化后作为LNG动力PSV燃料可直接在海上加注,降低了 LNG 生产、加注成本。以日回收、处理伴生气能力2万m3/d的平台方案为例,经测算其LNG加注成本明显低于目前加注船加注、岸基加注等模式的船舶加注 LNG燃料成本,且具有节能减排作用,具有较好的经济效益。同时,平台依托现役油气生产平台建立海上加注站,远离陆地人口密集区和沿海工业区,不占用陆地资源,不会增加陆地环境和安全影响,具有较好的社会效益。

4 结 语

通过对上述方案的分析介绍,自升式海上油田伴生气液化、加注平台采用四边形箱型结构主体,建造难度低;四边形甲板可用面积大,便于设备模块的布置和更换调整。平台依托现役油气生产平台资源不设置人员住舱及主电站等公用设施(可根据实际需求确定公用设施的配置),不单独占用发电设备,可极大节省平台建造成本和运营成本。

平台兼具伴生气回收、LNG生产、LNG储存、LNG加注外输功能,设备模块化便于更换,机动灵活,能在油田不同区块重复使用,满足浅水油气田开发中对富余伴生气回收和 LNG燃料动力船舶对LNG燃料加注的需求,可有效解决浅水油气田开发中富余伴生气难以实现回收的技术及经济瓶颈,为油田开发节能减排、环境保护做出有力贡献,值得深入研究和推广。