高铝粉煤灰碱脱硅的问题研究及对策

宋说讲,孔德顺

(六盘水师范学院 化学与材料工程学院,贵州 六盘水 553004)

高铝粉煤灰生产氧化铝过程中,由于粉煤灰中二氧化硅含量较高,需要将粉煤灰预脱硅[1-3],以提高原料中的铝硅比[4],使后序氧化铝的生产顺利进行,同时减少废料硅钙渣的生成。预脱硅也就是碱脱硅,生成的硅酸钠溶液,可以作为化工原料使用,既增加了产品的附加值,提高了生产率和经济效益,也符合企业节能降耗的要求。因此,高铝粉煤灰碱脱硅是生产工艺中非常重要的部分[5]。

那么,如何提高碱脱硅效率成为关键步骤。原料的成分及其活性、生产条件(配比、浓度、温度等)的控制、设备的选择以及生产操作控制等都会影响碱脱硅效率。在实际生产中,高铝粉煤灰碱脱硅确实遇到了许多这样难题,致使碱脱硅效率大大降低。找出这些问题所在,分析其中的原因,想出解决问题的对策和办法,对于高铝粉煤灰中提取氧化铝具有重要的意义。

1 粉煤灰碱脱硅的工艺流程

1.1 碱脱硅原理

粉煤灰与循环母液调配成的浆液,加热至130±5℃,保温停留30±10min,使粉煤灰中的玻璃相SiO2与NaOH发生反应,生成Na2SiO3进入溶液中。

1.2 碱脱硅工艺流程

电厂送来的粉煤灰通过皮带输送机或斗式提升机输送到粉煤灰储仓;通过螺旋输送机和大倾角皮带送到预调配粉煤灰小仓,粉煤灰和循环母液按一定比例混合调配成合格的粉煤灰浆液;调配好的粉煤灰浆液通过合格泵送至5级加热套管中用蒸汽加热,在停留罐中停留,进入缓冲槽;通过缓冲泵送到分离洗涤翻盘进行过滤,脱硅粉煤灰浆液经过翻盘过滤机,进行液固分离及洗涤,脱硅粉煤灰与碳分母液按一定比例混合后,送到熟料烧成工段;脱硅混合液送到活性硅酸钙制备工段。

2 粉煤灰碱脱硅的问题与原因

2.1 粉煤灰碱脱硅的问题

粉煤灰在一定条件下可以脱去大部分硅,而氧化铝基本不溶出,溶液中SiO2浓度可达90g/L以上,这是值得肯定的成果。但是由于原料、工艺及设备等存在的问题使预脱硅流程不能稳定运行,建立不起来稳定合理的指标体系,需要进一步改进和调整。在脱硅反应后由于SiO2浓度大,导致浆液粘度大,给后续的分离工作带来不利影响,需要探索粉煤灰浆液中SiO2合适的浓度和合适的固含。当然还有一些岗位员工操作不熟,配料不合格等人为因素,需要进一步规范。其主要问题表现:原料粉煤灰因含水量大,致使下料不畅,脱硅反应流程打循环时间较长,副反应发生;二氧化硅浓度较大时粘度大,液固分离系统运行不畅,清理困难;脱硅粉煤灰铝硅比(A/S)不稳定,波动较大,最高达到2.0,最低为1.2,甚至更低。

2.2 粉煤灰碱脱硅的原因分析

2.2.1 粉煤灰成分波动大

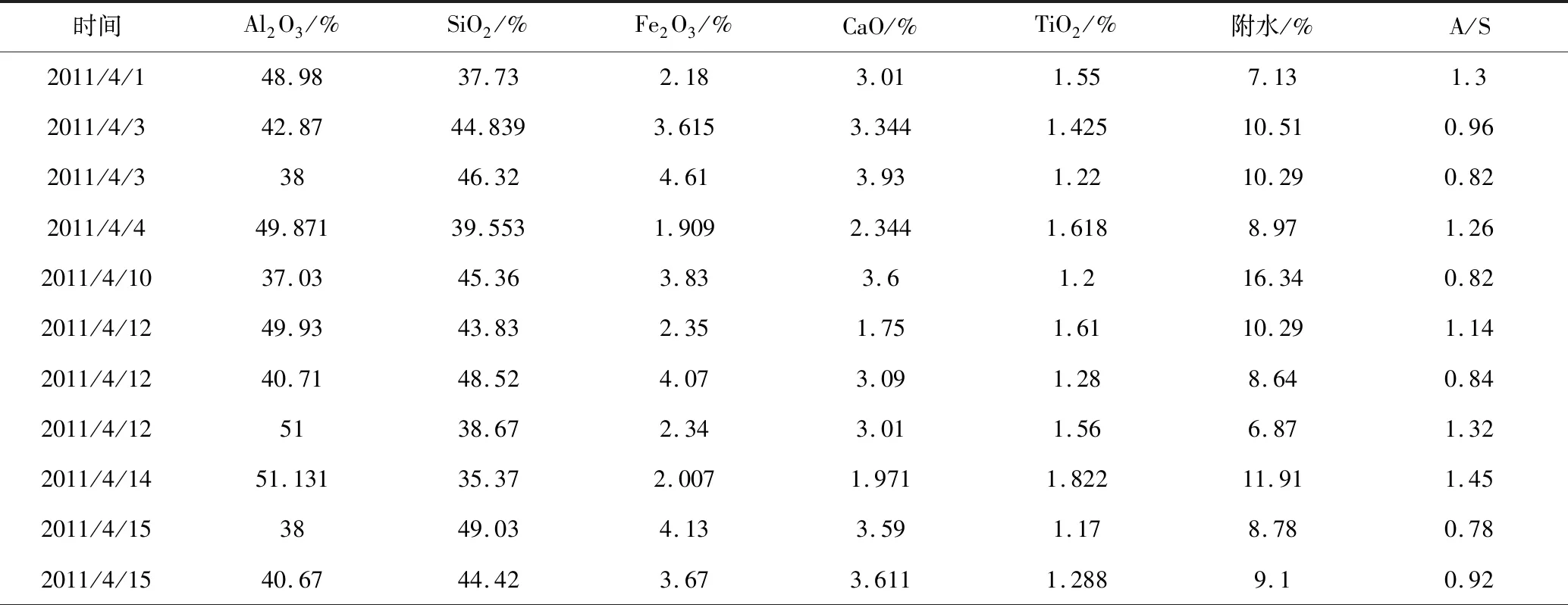

选取电厂供粉煤灰原料批次检测数据,如表1所示。从表1中可以看出,粉煤灰中Al2O3含量在37.03%~51.131%之间波动,SiO2含量在35.37%~49.03%之间波动,Fe2O3与CaO含量基本在5%以下。附水率在1.51%~16.34%之间波动,附水率较大,容易引起下料仓堵塞,是造成下料不畅的原因。原料粉煤灰的A/S在在0.76~1.45之间波动,导致碱脱硅后A/S的综合提升不大,获得的硅酸钠溶液浓度也有很大变化,在固液分离时也可能造成分离效果不好。

图1 碱脱硅工艺流程图

表1 粉煤灰成分表

表1(续)

2.2.2 生产指标波动大

2.2.2.1 循环碱液

选取相应时间段内循环碱液检测数据,如表2所示。从表2中可以看出,总碱(NaOH和Na2CO3以NT计)的浓度范围为163.8~247.9g/L,苛碱(NaOH以NK计)的浓度范围为161~232g/L,碳碱(Na2CO3以NC计)的浓度范围则为1~26.3g/L,间或含有少量SiO2。生产指标的要求为NK浓度172±5g/L ,NC含量小于10g/L。由此可见,蒸发送来的碱液波动较大,达不到指标要求的范围。

connecting rod→conrod连杆;variable resistor→varistor可变电阻。

表2 循环碱液成分表

碱的浓度波动大,对碱脱硅效率有较大影响;碳碱含量超标,给后面的活性硅酸钙制备带来困难。近期指标作了改动,将碱液浓度提高到200g/L以上,固含不低于550 g/L,造成设备堵塞,分离困难,实践证明是不合适的。

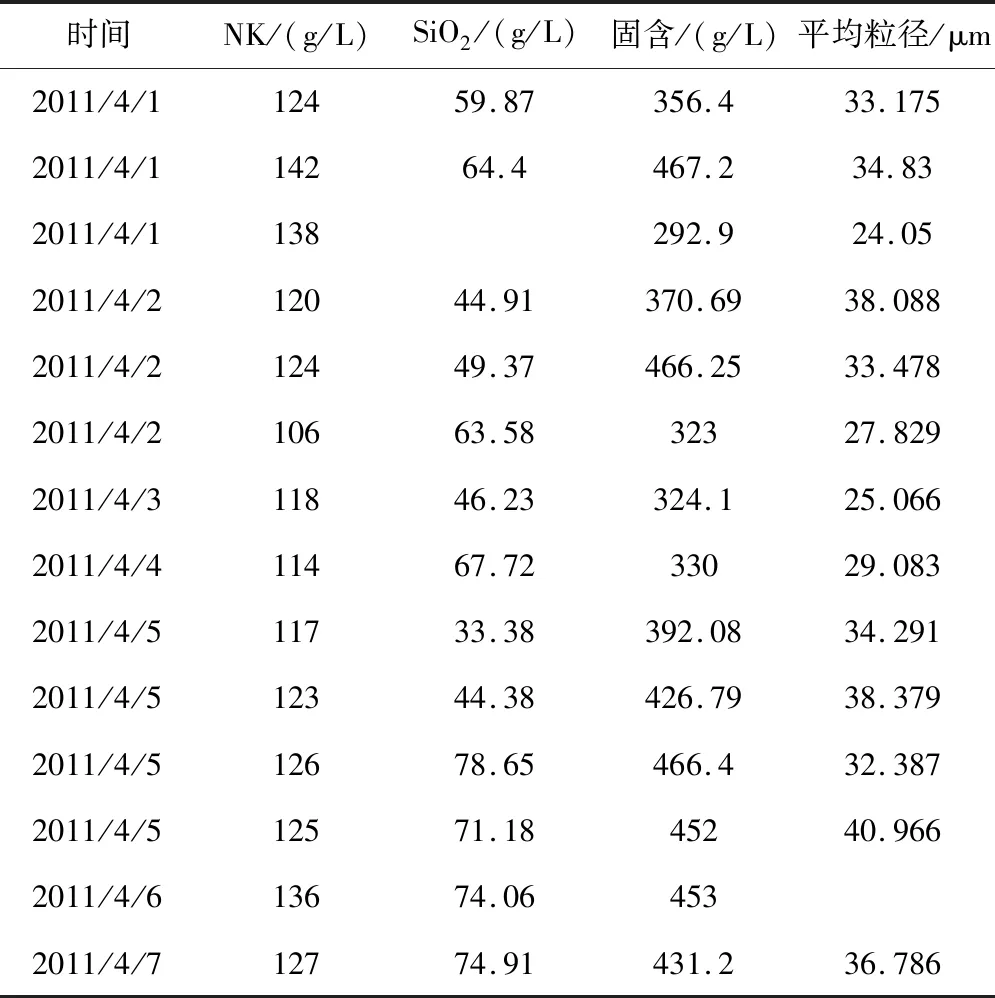

2.2.2.2 固含

料浆固含与碱溶出硅浓度的关系如表3所示。由表3可以看出,碱溶后NK的浓度降至120g/L左右,固含基本在350~450g/L范围之内,溶出SiO2浓度约在40~75 g/L之间,粉煤灰的粒度在25~40μm。粉煤灰浆液的固含和溶出SiO2浓度波动较大,固含大,SiO2浓度有增大的趋势,而与粒径大小关系不大。但是固含大带来的问题是料浆容易沉降,管道容易堵塞;SiO2浓度大的结果是分离困难。

表3 料浆固含与SiO2的关系表

2.2.2.3 套管温度

生产中粉煤灰碱脱硅温度的技术指标是125~135℃。由于减温减压站压力控制系统不能实现自动控制,电厂过来的一根低压总管分出五根支管,给各用汽点输送蒸汽的压力完全靠手工调节,且各用汽点相互影响,预脱硅蒸汽压力波动大,脱硅温度较难稳定在125~135℃范围之内,大大影响了脱硅效果。

2.2.2.4 脱硅时间

粉煤灰浆液用泵送入脱硅套管,浆液的流速一般约1.5m/s,低于1.0m/s料浆较易沉降到管壁上,时间过长会在管壁上结疤,堵塞管道,较难清理。料浆速度太快,换热效果不好,温度提升较慢。尽管脱硅时间技术指标为1~1.5h,但在实际操作过程中反应时间在粉煤灰与碱液混合时已经开始,在脱硅套管中升温也需要一定的时间。因此,一般在套管内循环0.5h以上再出料,在保温停留罐中停留0.5h即可以出料。

2.2.3.1 设备问题

粉煤灰输送皮带与电厂输送皮带不匹配(电厂皮带输送量大),导致皮带经常性压死、跑偏或粉煤灰洒落遍地都是。粉煤灰大仓因粉煤灰含水率不同会造成堵塞,不下料。7#皮带做工不细,经常跑偏、漏料、滚筒卡死等。粉煤灰螺旋定量给料机定量不准确,下料量不好调节。粉煤灰合格浆液槽搅拌在料位达到7.0m以上电流超过额定电流,串联泵已改成单泵运行,机封漏料也成为问题。套管中三根内管已有一根堵塞未处理,现单根管运行。另外许多温度计、料位计、电动阀、气动阀等没有校对,给生产指标控制带来困难。

2.2.3.2 操作人员问题

现场操作人员基本都是新手,没有一点工作经验,全凭摸索干工作,极容易发生误操作。现场没有形成一个工作核心,新人没有师傅带,长期未有多大进步,对未来看不见希望,工作积极性提不起来。这是工作人员现场的情况。

3 问题解决方法

3.1 原料粉煤灰处理

3.1.1 水分烘干

针对粉煤灰含水量波动较大问题,在粉煤灰进入灰仓前必须烘干,使粉煤灰的含水量在1%以下。事实证明,粉煤灰较干燥的情况下,流动性较好,便于下料和计量控制。避免膨料,堵料以及下料不畅等问题,还省去了灰仓下部的振打装置。在原料入仓之前安装粉煤灰烘干系统是十分必要的。

3.1.2 粉煤灰批次检测

同一批次的粉煤灰进行检测时应按照标准取样方法进行合理取样,保证检测后粉煤灰各成分含量相差不是太大。如果相差较大,应作为不同批次样品对待处理。

3.1.3 均化

针对粉煤灰各成分含量和A/S波动大给配料带来很大问题,需要建立一个均化库,使不同批次的粉煤灰在均化库内均化,保证均化后粉煤灰各成分波动在较小的范围之内,A/S在1.0~1.2之间波动。建立一个稳定的预脱硅指标体系,脱硅之后脱硅粉煤灰的A/S稳定在2.0及以上,脱硅液中硅酸钠的浓度稳定在一定的范围之内。

3.2 稳定的热工制度

首先是配料问题。稳定连续下料是准确配料的基础。粉煤灰烘干后堵料和粘料的问题基本得到解决,能够保证稳定连续供料。下料称需要定期进行校对,确保称量准确。蒸发工序必须送来合格的碱液,在配料槽中控制好碱液和粉煤灰的液固比,搅拌均匀后打入浆液槽中,确保浆液槽中浆液的固含稳定,波动较小。

其次是温度控制。减温减压站供脱硅套管的蒸汽装有自动控制阀,保持蒸汽压力稳定,确保供汽温度波动小。保持浆液的固含在450g/L以下,在流速不变的情况下,浆液中固体颗粒不会沉淀堵塞。建立两套脱硅套管系统,定期倒换运行,定期清理内管内壁结疤,确保生产运行的稳定性和连续性。

粉煤灰脱硅建立一个稳定的热工制度和连续的工艺流程。可先将A/S稳定在1.5以上,再找最优条件,使脱硅粉煤灰的A/S逐步达到2.0以上。

3.3 设备选型

首先粉煤灰运输皮带要改造好,使其运行正常。

其次粉煤灰的脱硅率问题,主要是解决脱硅粉煤灰尽快分离问题。因为脱出来的硅不稳定,容易继续发生反应,时间过长浆液中的硅又会沉淀出来,进入固相,导致脱硅粉煤灰的A/S降低。硅酸钠溶液浓度高,粘度大,不易分离。快速分离设备显得很重要。目前生产上使用平盘过滤机的过滤效果容易受到硅酸钠粘度的影响。后来使用的真空带式过滤机的过滤分离效果得到明显改善。

3.4 人员培训

岗位配备一位熟悉流程和操作的技术人员。新进人员在技术人员的指导下进行相关知识和流程的培训,必须尽快熟悉现场流程和相关设备的操作。在控制室的操作人员熟悉工艺技术参数数值和控制范围,一般设备出现异常的处理方式和方法。

4 结论

生产中,高铝粉煤灰碱脱硅遇到原料含量不稳定,设备原因导致生产流程不畅,技术参数控制不好,硅酸钠发生二次反应,以及液固分离效果不佳等问题及原因分析,提出了相应的解决办法。首先原料粉煤灰经干燥处理,分批次检测并进行均化,控制粉煤灰各成分波动小;其次建立稳定连续的热工制度,以保证在规定的时间内完成脱硅反应;选择合适的分离设备,在脱硅完成后尽快实现液固分离;对新的生产人员要进行岗位培训,尽快熟悉生产流程和技术参数,以适应生产的需要。