草甘膦含甲醛废水的循环利用工艺研究

石 进,蒋士猛,董 垒,王建清,颜卫卫

(南通江山农药化工股份有限公司,江苏南通226017)

草甘膦(N-膦酰基甲基甘氨酸)是一种高效、低毒、安全的除草剂[1-2],可有效防治多年生深根恶性杂草,具有良好的生物活性,是目前应用最为广泛的除草剂之一[3]。

草甘膦生产工艺主要有甘氨酸法和亚氨基二乙酸法(IDA法)[4]。IDA法是以亚氨基二乙腈为起始原料,经碱解、缩合反应先制得双甘膦,再经氧化反应制备草甘膦[5]。该工艺路线以其产品含量高、绿色环保的优点,成为世界上草甘膦生产的主流工艺。然而,该生产方法废水产生量大,每生产1 t草甘膦就会产生4~6 t母液,母液中甲醛(约2.5%~3.5%)、草甘膦(约 1.0%~2.0%)、COD(约 5%~8%)含量高。母液处理困难,处理成本高,成为限制行业发展的难题。

通过纳滤膜浓缩母液,回收浓液中的部分草甘膦,是目前 IDA法草甘膦母液常用的处理方法之一[6-7]。虽然该方法能降低废水中草甘膦含量,但由于纳滤膜无法截留母液中的甲醛和甲酸,膜淡液中甲醛和COD含量未得到降低,严重限制草甘膦废水的循环利用。

近年来,随着催化技术的发展,特别是以贵金属和过渡金属为代表的催化剂技术的不断进步,使得催化氧化法处理高浓度甲醛废水成为可能[8-10]。在一定的温度和压力条件下,将草甘膦废水中的甲醛、甲酸等物质催化氧化为CO2和H2O,可以实现草甘膦废水回用至生产系统[11-12]。

本文主要对草甘膦母液的膜浓缩淡液(草甘膦废水)进行催化氧化研究,通过对反应条件(反应温度、反应时间、反应压力、催化剂用量和通气量)的探索,开发出连续化反应工艺。进一步将处理后的废水循环利用至草甘膦生产系统,摸索出了一条IDA法草甘膦生产的循环经济之路。

1 试验部分

1.1 仪器与试剂

仪器:Agilent 1260高效液相色谱仪;Thermo ICS-5000离子色谱仪,UV-2600紫外可见分光光度计。

试剂:钯炭催化剂,其中钯负载量为0.5%,自制;双甘膦,含量98%,自制。

1.2 试验方法

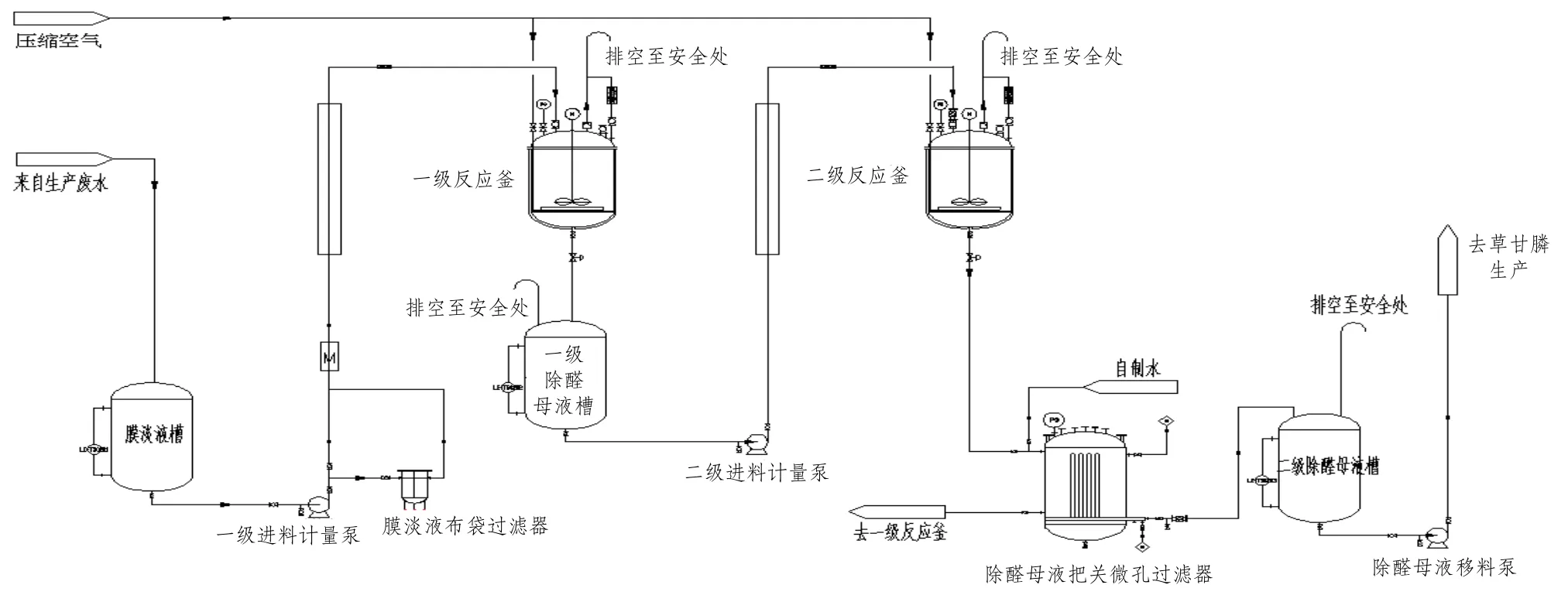

串联式催化氧化草甘膦含甲醛废水连续化装置如图1所示。废水流量由一级进料计量泵控制,经带夹套管道升温至所需温度后送至一级除醛反应釜。搅拌并向其中持续通入空气,保持一定的压力,一级反应后的废水再由二级进料计量泵经带夹套管道升温后送至二级除醛反应釜,向釜中持续通入空气并保持一定的压力;通过釜底出料速度控制反应速度,二级除醛后的废水中甲醛含量达到指标要求后回用至草甘膦生产系统。反应釜内置搪玻璃过滤板对催化剂进行截留,反应釜后设置微孔过滤器对反应釜可能泄露的催化剂进行截留,截留的催化剂送回至反应釜。

2 结果与讨论

2.1 反应温度的影响

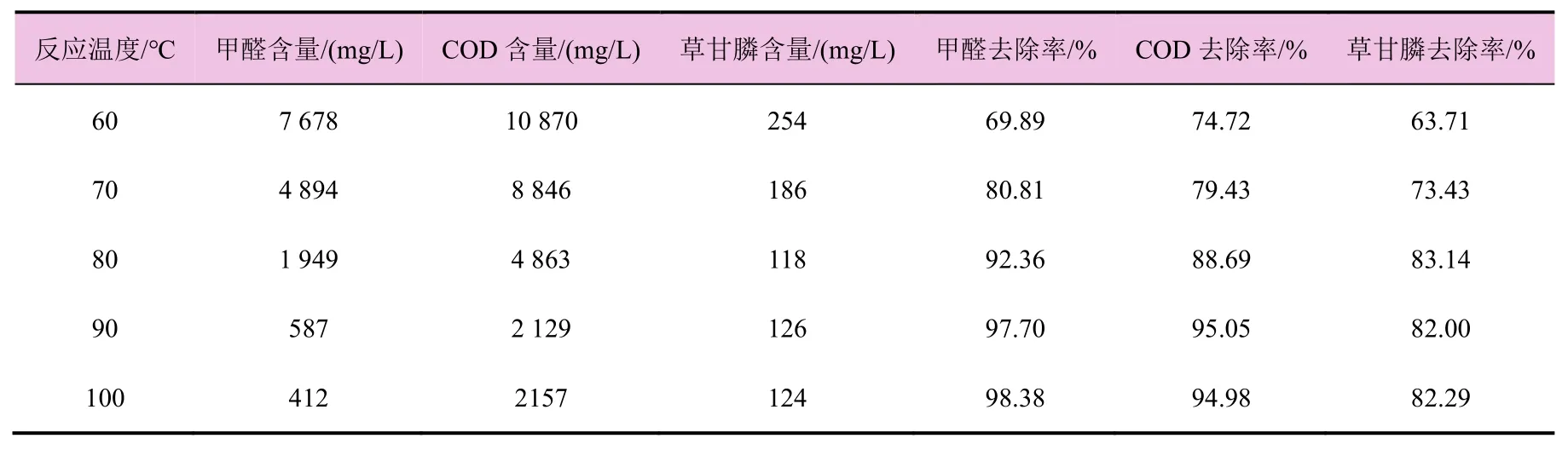

在控制反应压力为0.6 MPa,反应时间为5 h,催化剂用量为1.0%,通气量为400 mL/min的反应条件下,反应温度对反应结果的影响如表1所示。

图1 串联式催化氧化草甘膦含甲醛废水连续化工艺流程图

表1 不同反应温度对废水处理结果的影响

从表1可以看出,反应温度对废水处理结果的影响较大。随着反应温度的逐步升高,甲醛和COD去除率也相应增加。当反应温度从 90 ℃提高至100 ℃时,在相同的反应时间内,COD和甲醛去除率并没有得到明显提高。因此反应温度为 90 ℃较为适宜。

2.2 反应时间的影响

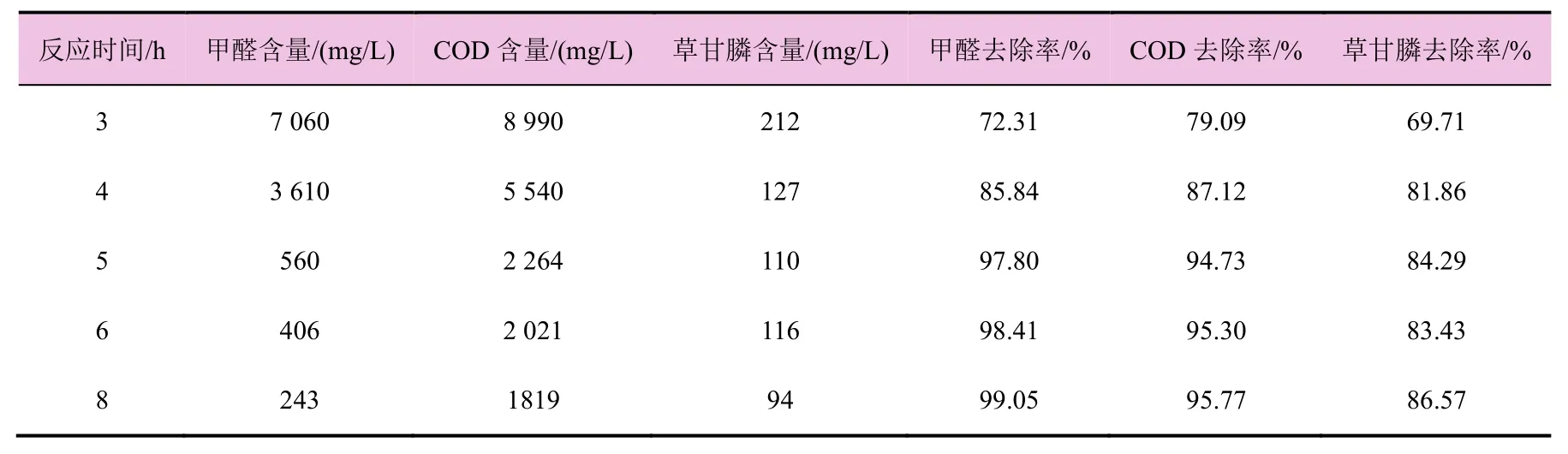

在反应压力为0.6 MPa,反应温度为90 ℃,催化剂用量为1.0%,通气量为400 mL/min反应条件下,反应时间对反应结果的影响如表2所示。

表2 不同反应时间对废水处理结果的影响

随着反应时间的逐渐延长,甲醛和COD去除率逐步增加。当反应时间多于5 h时,甲醛和COD的去除率增加幅度收窄,继续增加反应时间对提高甲醛和COD去除率效果不明显。所以选择氧化时间为5 h较为适宜。

2.3 反应压力的影响

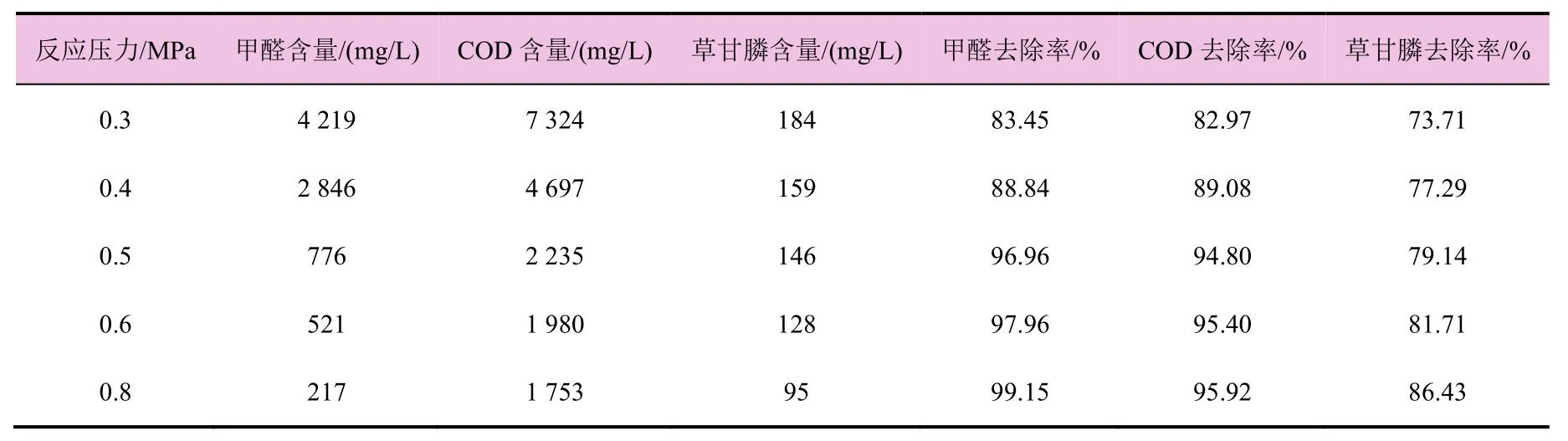

在反应温度为90 ℃,反应时间为5 h,催化剂用量为1.0%,通气量为400 mL/min的反应条件下,反应压力对反应结果的影响如表3所示。

表3 不同反应压力对废水处理结果的影响

随着压力的渐渐增加,甲醛和COD的去除率同步增加。当反应压力从0.6 MPa再继续增加时,在相同的反应时间下,COD和甲醛去除率并没有得到显著的提高。所以选择反应压力为0.6 MPa。

2.4 催化剂用量的影响

在反应压力为0.6 MPa,反应时间为5 h,反应温度为90℃,通气量为400 mL/min的反应条件下,催化剂用量对反应结果的影响如表4所示。

试验结果表明,催化剂的用量对反应影响较大,随着催化剂用量的逐渐增加,甲醛、COD以及草甘膦的去除率也相应增加,但当催化剂用量达到 1%时,继续增加催化剂用量,甲醛、COD以及草甘膦的去除率增加不明显,所以选择催化剂用量为1%。

2.5 通气量的影响

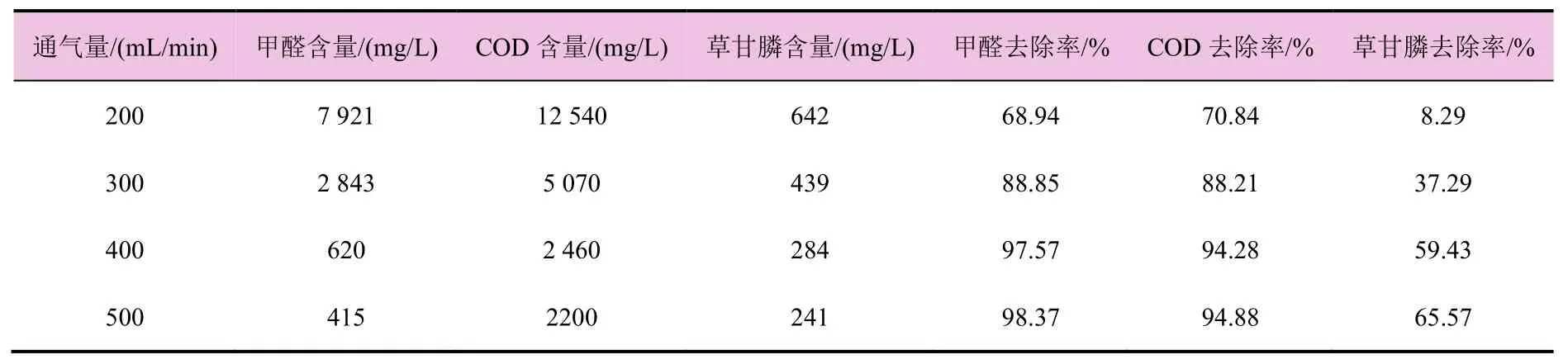

在反应温度为90 ℃,反应压力为0.6 MPa,反应时间为5 h,催化剂用量为1.0%的反应条件下,通气量对反应结果的影响如表5所示。

表5 不同通气量对废水处理结果的影响

从试验数据可以看出,随着空气通入量的增加,甲醛和 COD去除率显著增加。但当通气量增至400 mL/min时,继续增加通气量,甲醛和COD去除率增加不明显。所以选择适宜的通气量为400 mL/min。

空气通入量对反应的影响较大,增加空气通入量,也可以缩短反应时间,提高处理能力。

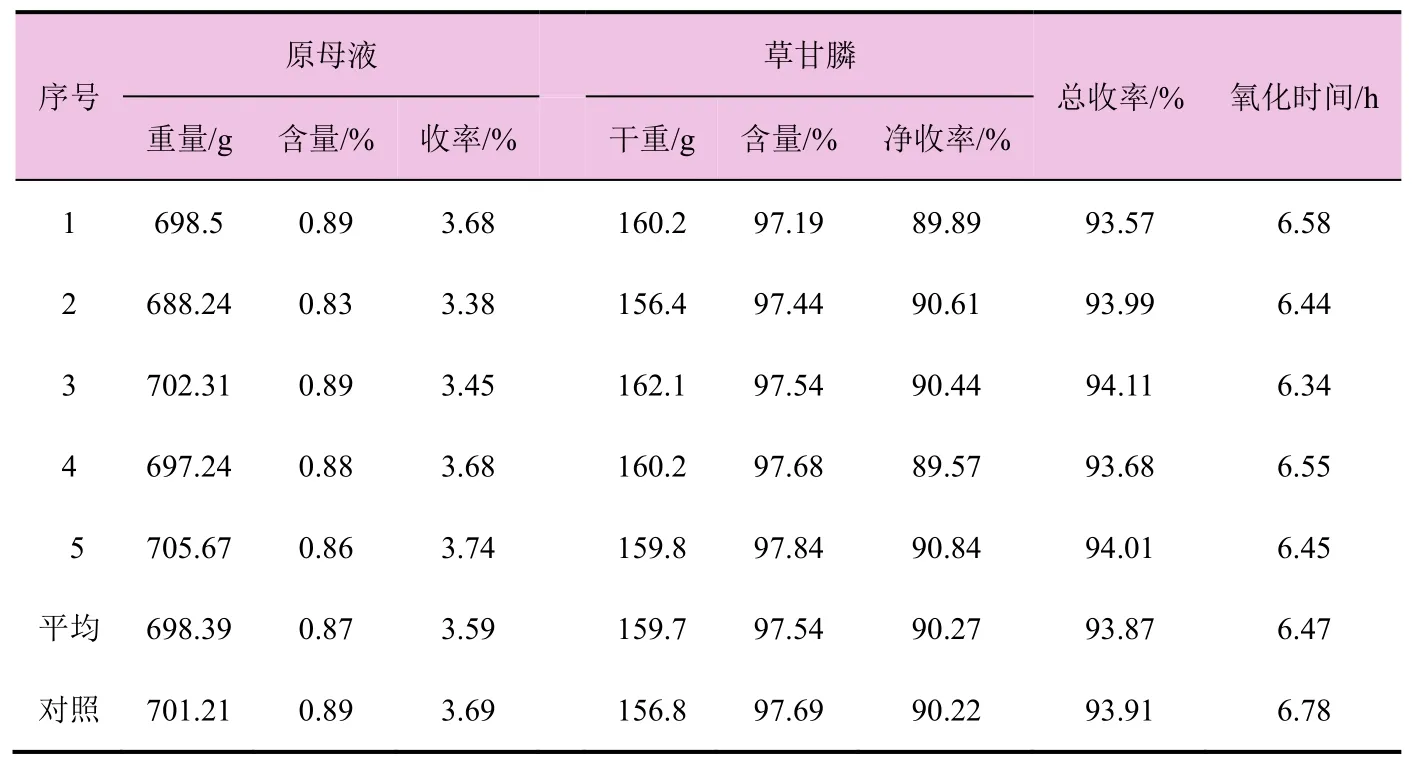

2.6 处理后水回用至双甘膦氧化

以处理后的“废水”(甲醛678 mg/L、COD 3 150 mg/L、草甘膦251 mg/L)作为溶剂进行双甘膦氧化制备草甘膦反应,并以去离子水作为溶剂进行对照试验,考察两种条件对草甘膦收率、反应时间以及草甘膦品质等的影响。

双甘膦氧化制备草甘膦的反应条件为反应温度60 ℃,反应压力0.50 MPa,催化剂42 g,双甘膦231.7 g(1 mol,含量为98%),溶剂600 g(处理后水或去离子水),尾气流量300 mL/min,搅拌转速750 r/min。双甘膦氧化反应数据见表6。

将处理后“废水”回用于制备草甘膦,与对照试验对比来看,原母液含量、草甘膦总收率、氧化反应时间等均相差无几,说明处理后水可以循环用于草甘膦生产。

表6 处理后的水与去离子水作溶剂进行双甘膦氧化情况

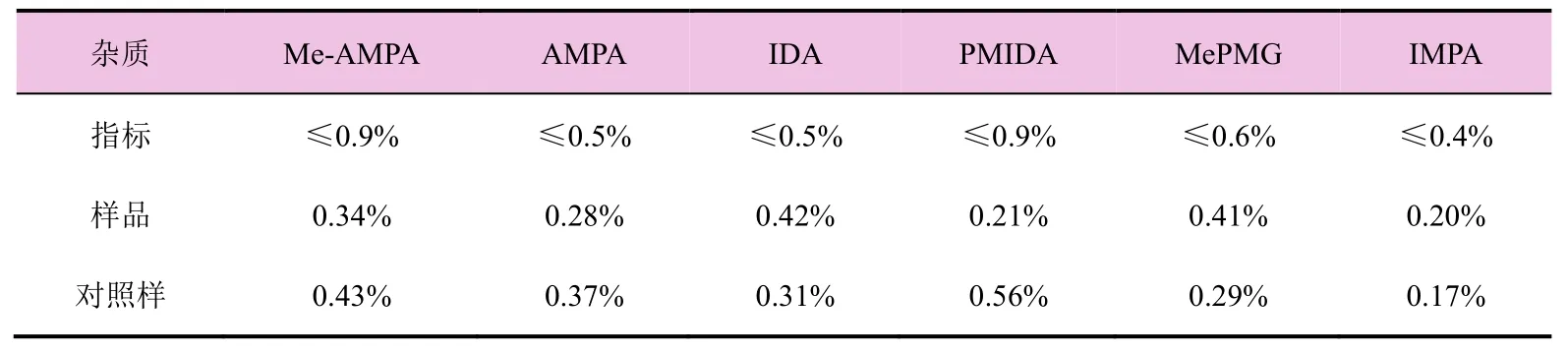

离子色谱分析以处理后的水作为溶剂制备的草甘膦以及对照中的杂质成分,并与指标对比,分析结果见表7。

从分析数据来看,以处理后的水作为溶剂制备的草甘膦中杂质与对照相差不大,均低于指标值,对草甘膦品质无影响。

表7 制备的草甘膦中杂质与指标的比较

3 结 论

对 IDA法草甘膦母液膜回收淡液(草甘膦废水)进行连续化催化氧化反应,单因素试验结果表明,催化氧化法去除废水中甲醛及 COD的适宜条件为反应温度为 90 ℃,反应时间为 5 h,反应压力为0.6 MPa,压缩空气通入量为400 mL/min,催化剂用量为 1.0%,在此条件下甲醛的去除率为 97.96%,COD的去除率为95.40%。以处理后的废水作为溶剂制备草甘膦,草甘膦收率与品质不受影响,可循环利用于草甘膦生产系统。