电偶腐蚀研究方法综述

胡鹏飞,张慧霞,李相波,唐晓

(1.中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580;2.中船重工第七二五研究所 海洋腐蚀与防护重点试验室,山东 青岛 266101)

电偶腐蚀是指电连接的两种或以上的金属在同种导电介质中,因腐蚀电位差的存在,形成了腐蚀原电池,加速了低电位金属的腐蚀,并使高电位金属腐蚀减缓的现象,也称为接触腐蚀[1]。有时电偶腐蚀还会引起其他类型的局部腐蚀[2-4],从而造成更加严重的破坏。因此,电偶腐蚀一直是多材料系统中最重大的安全隐患,应当引起相关科研人员的重视。

早在20世纪60年代[5],就已经出现了电偶腐蚀的相关研究,但是仅局限于异种金属在接触状态下的裂纹扩展,对于电偶腐蚀本身并没有进行探讨。经过几十年的发展,电偶腐蚀已经成为一门独立的分类,形成了较为完整的研究体系。针对不同的电偶腐蚀体系,研究人员尝试了不同的测试和试验方法,同时诞生了多个标准[6-11],目前关于双金属偶合体系的电偶腐蚀腐蚀机理已经较为明确[12]。随着当前表征技术的迅速发展和研究人员对不同复杂偶合体系的电偶腐蚀行为的深入研究,一些新的技术手段被引入到电偶腐蚀研究中。文中针对目前电偶腐蚀研究过程所使用的方法进行了总结归纳,大致分为以下几类:失重法、形貌观察法、传统电化学测量技术、微区电化学测试技术、数值模拟仿真技术。

1 失重法

失重法是根据试样腐蚀前后的质量损失来表征腐蚀速率的一种测试方法。其主要试验过程是将不同金属试样分别配成偶对,并置于试验溶液,同时放置未连接的对比试样进行未偶联状态下的腐蚀试验。试验结束后,按标准[13]规定清除腐蚀产物,并烘干,最终得到异种金属在偶联状态下的腐蚀质量差。利用该质量差与未偶联状态下的腐蚀质量差,可以计算出当前电偶腐蚀体系的平均电偶腐蚀速率,从而对电偶腐蚀的严重性进行评价[14-16]。

失重法是目前最常使用的电偶腐蚀试验方法之一,简单易操作,具有极高的普适性。当电极形状不规则、电接触区域复杂或者试验环境恶劣时,其他试验难以开展,失重法便成为了最为可靠、最实用的研究方法。通过计算异种金属的腐蚀速率,不仅可以总结出金属在当前体系的极性趋向,而且可以通过计算电偶腐蚀效应量化电偶腐蚀的严重程度。如果失重法在实海环境中进行,可开展长周期的试验,更具有可靠性和真实性。然而,失重法通常用于表征电偶腐蚀中的平均速率,难以体现腐蚀过程中的具体变化。郭娟[17]和李正勇[18]在研究电偶腐蚀体系时,均发现当异种金属之间存在阴阳极逆转时,失重法无法准确判断极性趋向和极性变化。除此以外,陆峰等[19]在研究碳纤维与铝之间的电偶腐蚀体系时发现,材料表面发生严重点蚀,并提前失效,而质量差并未有效表现出失效机理。因此,失重法往往需要结合腐蚀形貌的观察等方法对电偶腐蚀过程中出现的点蚀、缝隙腐蚀等局部腐蚀进行评价,从而对电偶腐蚀过程进行综合分析。

2 形貌观察法

对于腐蚀形貌的观察是电偶腐蚀试验中常用的研究手段之一。在常见的腐蚀体系中,存在十余种腐蚀形态[20-21]。通过使用相应的观察手段对形貌进行观察,可以对腐蚀类型进行区分与评价。按照观察维度可以将形貌观察分为宏观观察与微观观察两大类。

宏观观察一般指用肉眼直接进行观察试样表面,通常直接用相机进行记录,适用于腐蚀比较严重的情况。吴志勇等[3]在研究钛与铝在盐雾条件下的电偶腐蚀时,主要使用了宏观观察法,发现铝合金为阳极,主要发生点蚀,而进行阳极化处理后,表面未有明显点蚀现象,从而证明该处理手段能显著降低电偶腐蚀敏感性。

腐蚀形貌的微观观察则有较多技术手段,常见的有光学显微镜、扫描电镜等。因此微观的腐蚀形貌观察是极为重要的研究手段。朱敏等[22]在研究铜包钢电极时,使用扫描电镜对腐蚀前后的形貌进行观察,发现连铸铜包钢的形貌在一定程度上加剧了电偶腐蚀。对于某些腐蚀体系而言,腐蚀速率与表面的腐蚀产物膜密切相关,不同形态的产物膜对基体的保护作用也略有不同[23-24]。

从宏观和微观两个角度对于腐蚀形貌进行的观察,能够获得试样表面基本的表面状态,弥补了失重法无法体现除电偶腐蚀外其他局部腐蚀类型的缺陷。同时,在对微观腐蚀形貌进行观察时,结合 EDS、XRD等成分分析手段,可辅助分析金属的腐蚀过程和机理[25]。然而,形貌观察法多用于定性判断,单独使用时无法完全明确电偶腐蚀过程,因此需要借助电化学测量技术等其他表征手段。

3 传统电化学测量技术

通过检测电化学信号来表征电偶腐蚀过程是目前研究电偶腐蚀的主要方法之一。传统电化学测量在电偶腐蚀研究中主要使用自腐蚀测量、动电位极化测量和电偶腐蚀电位/电流测量。

自腐蚀电位测量主要用于表征两种材料在接触后的电偶腐蚀倾向性,腐蚀电位差越大,电偶腐蚀倾向越大。动电位极化曲线主要是测量材料在电偶腐蚀介质中的阳极和阴极极化曲线,对偶接的两种材料阴阳极过程进行分析,计算其阴极极化率和阳极极化率,从而考察其在电偶腐蚀介质中的极化能力。例如当两对电偶对电位差接近时,阴极反应中极化率较大的阴极,阴极反应难以进行,电偶腐蚀较不严重;而极化率较小的阴极,阴极反应更易于完成,电偶腐蚀效应更严重[26]。同时,使用阴阳极的极化曲线可以预测电偶腐蚀的电偶电位和电偶电流,并推测阳极腐蚀速率[27]。因此,电偶腐蚀体系中的电偶电位和电偶电流由异种金属的自腐蚀电位差和极化特征共同决定。监测电偶腐蚀体系中的电偶电位和电偶电流,从而得到电极状态随时间的变化规律,是进一步研究电偶腐蚀过程的重要手段。电偶电流往往直接代表金属的瞬时腐蚀速率,是电偶腐蚀研究中最常用的数据类型。但因其在试验室测量值较小,一般使用零电阻电流计(Zero Resistance Ammeter, ZRA)来开展监测试验[28-30]。电偶电位往往由电极材料的表面状态和电解质共同决定,面积比等变量由于并不能直接改变电极表面状态,所以理论上对于电偶电位稳态值的影响较小[31]。然而,当电极材料或者腐蚀介质等发生改变时,电偶电位往往会发生较为明显的变化[32]。如宗广霞[33]在研究X65与316L的电偶腐蚀时发现,pH值越小,电偶电位值越大。

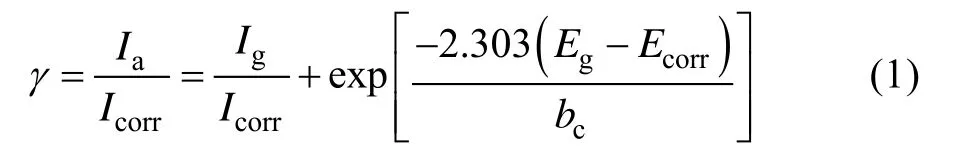

在电偶腐蚀体系中,阳极的失效就意味着整体的失效,因此工程中往往更关心阳极腐蚀速率,所以电偶电流中最值得关注的是阳极电偶电流密度。当影响因素发生改变时,电偶电流的变化会更加明显。李淑英等[34]在研究碳钢与紫铜间的电偶腐蚀时发现,面积比、温度、氯离子浓度对电偶电流的影响比电偶电位明显,其中温度的影响最为突出。对于电偶腐蚀试验而言,因为阳极电偶电流密度往往可以代表阳极腐蚀速率[35],主要利用阳极金属的电偶电流Ig和自腐蚀电流Icorr计算出电偶腐蚀效应γ,计算公式如式(1)所示[36]。

式中:Ecorr和Icorr分别为阳极的自腐蚀电位和自腐蚀电流;Eg和Ig分别为阳极的电偶电位和电偶电流;bc为阳极的阴极极化Tafel斜率。除此以外,按照电偶电流的均值大小,可以将电偶腐蚀敏感性分成5个等级。电偶电流越小,电偶腐蚀敏感性等级越低,电偶腐蚀效应越小。一般电偶腐蚀敏感性最低等级即为绝缘状态[37]。

在一般性的电偶腐蚀研究中,电化学测试技术是最常见的研究方法。通过使用传统的电化学监测手段,既可以利用瞬时数据对电偶腐蚀体系当前状态进行分析,也可以利用稳态数据对长期的腐蚀情况进行预测,从而从多个方面对电偶腐蚀体系进行综合评价和研究。相比较于失重法和形貌观察法,电化学测量技术可以实现对腐蚀过程的动态研究。然而,刘双梅等[38]发现,当电偶腐蚀体系的阳极为钝性材料时,会发生极为严重的点蚀,但此时实测电偶电流密度极小,平均电偶电流密度指标不适合作为评价腐蚀敏感性的唯一判据。因此,在微观电偶腐蚀领域,微区电化学测试技术的引入便格外重要。

4 微区电化学测试技术

工程中的电偶腐蚀通常指宏观的异种金属之间的腐蚀,但是对于焊接接头、局部腐蚀等微观区域,电偶腐蚀现象也极为严重。Shirinzadeh-Dastgiri等[39]在对低碳钢的焊接接头进行失效分析时率先发现,不同的组织成分间同样可以产生电偶腐蚀,并最终导致了焊接接头失效。因此,如何考察局部区域的电偶腐蚀效应,以及如何研究电偶腐蚀中的微观腐蚀特征,是电偶腐蚀微观领域的主要研究方向。目前常见的微区电化学手段主要包括丝束电极技术(WBE)、扫描开尔文探针技术(SKP)、扫描振动电极技术(SVET)、局部电化学阻抗谱技术(LEIS)等。

4.1 丝束电极技术(WBE)

丝束电极(Wire Beam Electrode,WBE),也称阵列电极,由Jun等[40]提出,早期主要应用于研究涂层的局部失效[41],现已被广泛应用于多个研究领域。丝束电极技术是一种由常规电化学方法和探针技术相互结合的研究手段[42],是将一系列相互绝缘的片状或丝状电极按照一定规律排列,以模拟金属原始分布状态。依次对不同位置下的电极开展电化学测试,最终得到电流或电位的分布情况。张大磊等[43-45]利用丝束电极对锌镀层与钢基体间电偶腐蚀进行了多次研究,发现在所有面积比下,锌和钢均存在电位与电流的分布不均情况,而当锌镀层有缺陷时,阴极电流密度随钢的暴露面积比例增大而减小。曹快乐等[46-47]使用丝束电极先研究了面积比对于黄铜与不锈钢的电偶腐蚀的影响,发现腐蚀面非均匀性与黄铜面积呈正相关,面积的增加甚至提高了局部腐蚀速率。之后又研究了流速对于不锈钢/碳钢电偶对的影响,发现静水下碳钢表面主要为阳极电流,而随着流速的增大阳极区域非均匀程度不断增加。

丝束电极能够有效结合宏观测试与微观测试,从微观角度体现宏观上的不均匀性,通过精确的电化学信息来表征局部腐蚀的发生[42]。然而丝束电极技术的测量精度取决于试样尺寸,因此对于更小的尺度,需要应用更加精密的技术手段。

4.2 扫描开尔文探针测量技术(SKP)

扫描开尔文探针测量技术(Scanning Kalvin Probe,SKP),是一种能在空气中测量金属表面电子逸出功的测试手段,主要原理是通过调节一个外加的前级电压来测量出试样表面和扫描探针的参比针尖之间的功函差[48]。该技术早期曾用于大气腐蚀的研究[49],目前同样被广泛应用于电偶腐蚀研究领域。曹增辉等[50]用 SKP发现随着浸泡时间的增加,焊缝和母材的电偶电流逐渐稳定,且母材区因电位较高而成为阴极。肖葵等[51-53]在研究镁合金与其他金属在盐雾环境下的电偶腐蚀时,使用了 SKP测得的试样间的伏打电位差来对电偶腐蚀敏感性进行评价,发现镁合金腐蚀产物在接触区域的覆盖面积不断扩大,表面伏打电位不断正移,抑制了电偶腐蚀效应。Tahara等[54]用SKP技术研究了Fe和Zn的分界线发现电位的过渡区仅在Fe一侧,表征出了Zn对Fe的阴极保护范围。同时还发现液膜越薄,或电解质浓度越小,过渡区则越小。

扫描开尔文探针测量技术有着非接触性、不干扰测定体系、对界面区状态变化敏感等优点,能够有效观察不同位置的腐蚀电位和反应活性的差异,对于研究电偶腐蚀的腐蚀萌生、扩展具有重要意义。同时,结合原子力显微镜(AFM)可用于针对合金中第二相的研究,从而深入研究第二相特征对电偶腐蚀的影响。然而该技术易受试验环境影响,在使用该项技术时,应考虑到种种干扰因素对测量结果的影响,并结合其他测试手段进行综合验证。

4.3 扫描振动电极技术(SVET)

扫描振动电极(Scanning Vibrating Electrode Technique,SVET)是一种利用扫描振动探针在不接触试样的情况下,检测试样在溶液中的局部腐蚀电位的技术[55]。其工作原理是电解质溶液中的金属材料表面因存在局部阴阳极而形成离子电流,从而形成表面电位差,通过测量不同点的电势差,从而获得表面电流的分布[56]。在电偶腐蚀领域,SVET可以对局部的阳极、阴极电流进行评价从而进一步探究腐蚀机理。Souto等[57]使用SVET技术观察到,“Zn/Fe”电偶体系中氧化反应首先发生于Zn的局部区域,而Fe表面的还原反应则分布较为均匀。Simoes等[58]在使用SVET联合SCEM研究了Zn与Fe之间的电偶腐蚀行为,发现随着距离偶接表面距离的减小,电偶电流越大越集中。

与SKP相比,SVET同样具有非接触性等优点,同时 SVET对于离子电流的测量使得对微观电偶腐蚀机理的研究更进一步。然而,由于其准确性受探针与被测表面距离的影响,对试验人员及试验环境提出了更高的要求[59]。因此SVET通常与其他技术手段联合使用,以获得更准确的电化学信息。

4.4 微区电化学阻抗技术(LEIS)

微区电化学阻抗技术(Local Electrochemical Impedance Spectroscopy,LEIS)是在电化学阻抗谱技术(EIS)的基础上发展出来的一种技术手段。其工作原理是对被测电极施加微扰电压,从而感生交变电流,通过两个电极来确定金属表面局部溶液的交流电流密度,从而获得局部阻抗[60]。该技术能够针对固液相的交界面精确测量微区的阻抗参数,从微观层面表征电极表面的不均匀性。M.Mouanga等[61]综合使用EIS和LEIS对“钢/锌”进行分析发现锌在交界面处的溶解最为显著。Lacroix等[62]使用LEIS研究了铝合金中S相颗粒(Al-Cu-Mg)与基体(Al-Cu)间的电偶腐蚀行为,从阻抗角度解释了极化曲线特征和极性的逆转行为,并结合成分分析,发现主要原因是S相中Mg元素的优先腐蚀。

LEIS技术适用于焊缝、涂层等腐蚀领域的研究,可以从阻抗角度精确观测试样表面在局部的腐蚀情况。然而该技术过度依赖双重电极,仅能用于静态介质[60]。在流动介质等复杂工况下,电荷转移、传质过程、表面状态等与静态下的存在差异,阻抗测量中的误差较大,使用范围较为狭窄。

4.5 数值模拟仿真技术

最早的电偶腐蚀预测,是腐蚀电位序推测法。腐蚀电位序是在特定的环境下,测量的一系列金属材料自腐蚀电位的大小排序。同时结合两种金属的极化特征,能够大致预测出异种金属的电偶腐蚀特征[63]。数值模拟仿真技术的核心就是利用两种金属的极化曲线作为边界条件求解关于电解质溶液的 Laplace方程,最终得到电极上的电偶电流分布,从而对腐蚀行为进行分析与预测。

目前国内外多使用边界元技术来对电偶腐蚀体系进行模拟仿真,而现阶段已有一定数量的文献[64-67]验证了数值模拟仿真技术用于电偶腐蚀领域的可靠性,因此数值模拟也成为研究电偶腐蚀的重要手段之一。Palani等[68]在研究薄液膜状态下铝合金与碳纤维环氧复合材料(CFRP)的电偶腐蚀行为时,针对有限元模型开发了新试验装置,并验证了该模型在电流、电位分布上的有效性。Murer等[69]在对铝和铜之间的电偶腐蚀进行数值模拟仿真时,结合了SVET等微区测试技术,有效验证了数值模拟技术在预测局部电化学特征的可行性。

值得一提的是,数值模拟仿真技术并不简单适用于所有电偶腐蚀环境。Armita等[70]在研究不锈钢/碳钢在混凝土孔隙溶液中的电偶腐蚀时,使用了“蒙特卡罗模拟”这一数学模型,同时开展了简易的电化学试验辅以验证。然而,Armita等发现,由于混凝土是一种复杂的非均质多孔介质,普通电化学试验并不能完全模拟混凝土环境,仍需要进一步试验以确定仿真模型的可行性。因此,对于较为复杂的电偶腐蚀环境,开展合理的验证试验对于验证仿真模型的有效性有着极为重要的作用。

5 结语

目前的电偶腐蚀研究主要集中在两种不同电位的材料间发生的腐蚀行为。然而在目前工程应用中,三种及以上金属的偶合结构更为普遍,严苛的、复杂的工况也较多,而关于多元复杂偶合腐蚀体系的研究较为有限。在该领域中,常见的研究是仅通过失重试验来进行极性判断和腐蚀速率计算,而采用电化学技术,如电偶电流、电偶电位监测等,目前研究比较缺乏。如何使用上述电化学测量等手段研究多元复杂偶合腐蚀体系的腐蚀行为,是当前亟需解决的难题。如何有效利用当前成熟的表征技术或对不同表征技术进行合理整合,也是值得探索的方向之一。