发动机气门间隙和气门升程在线测量方法研究

胡 治,朱晓阳,方茂文,杨正凯,周 毅,赵德勇

(神龙汽车有限公司,武汉 442000)

前言

发动机配气机构零部件的加工质量、装配质量直接影响着发动机动力、油耗、排放等性能指标,而配气机构中气门间隙和气门升程两个关键参数测量的准确性,是验证发动机配气管理系统设计质量、制造质量、装配质量是否合格的检测手段之一。本文中通过对2个型号的发动机气门间隙和气门升程参数的测量方法进行研究,分析其测量原理、计算方法、检测设备工作方式等内容,比较了这两种测量方法的特点和差异,为发动机质量控制提供依据。

1 气门间隙测量方法分析

1.1 发动机挺柱选配测量假设模型

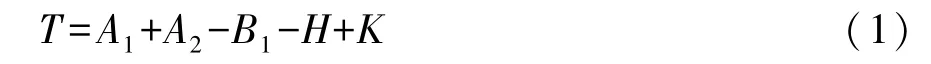

气门间隙是指发动机配气机构在冷态下,当气门处于关闭状态下气门与传动件之间预留的间隙。作用是为防止气门杆在热态下产生热膨胀,从而使气门长度增加,如果没有气门间隙或间隙不合适会使气门相位改变,间隙过小,则发动机受热可能会关闭不严,形成漏气使发动机功率下降、性能恶化;间隙过大,会使传动系的零件之间发生撞击,加速磨损,造成质量事故[1]。因此,气门间隙的控制非常重要。现以某1.2T三缸双顶置凸轮轴发动机为例,介绍配气机构在装配过程中,通过选配不同级别厚度的机械挺柱与气门杆配合来预留标准气门间隙,以满足发动机零部件运行过程中热胀冷缩的要求,根据其工作原理建立如图1所示模型[2]。

图1中T为机械挺柱厚度,mm;A1为缸盖凸轮轴孔径,mm;A2为缸盖轴承孔底端至气门杆顶部距离,mm;B1为凸轮轴主轴颈顶端至基圆距离,mm;H为气门间隙,mm;K为补偿系数。

气门间隙的计算是以沿着气门座密封带起,经气门头、气门体、摇臂、摇臂轴到缸盖,再回到气门座构成一个封闭型热膨胀环。由于气门间隙在前期工艺设计上已确定其尺寸范围(例:缸盖排气气门间隙范围0.427~0.505 mm),通过测量凸轮轴孔直径、缸盖轴承孔底端至气门杆顶部距离、凸轮轴主轴颈顶端至基圆距离3个关键参数,便可计算出应选配的机械挺柱厚度,其计算公式为

目前气门挺柱选配设备主要包括缸盖测量站、凸轮轴测量站、智能料架选配站3个部分,下文将逐一介绍其测量方法。

图1 气门间隙测量模型

1.2 凸轮轴测量站

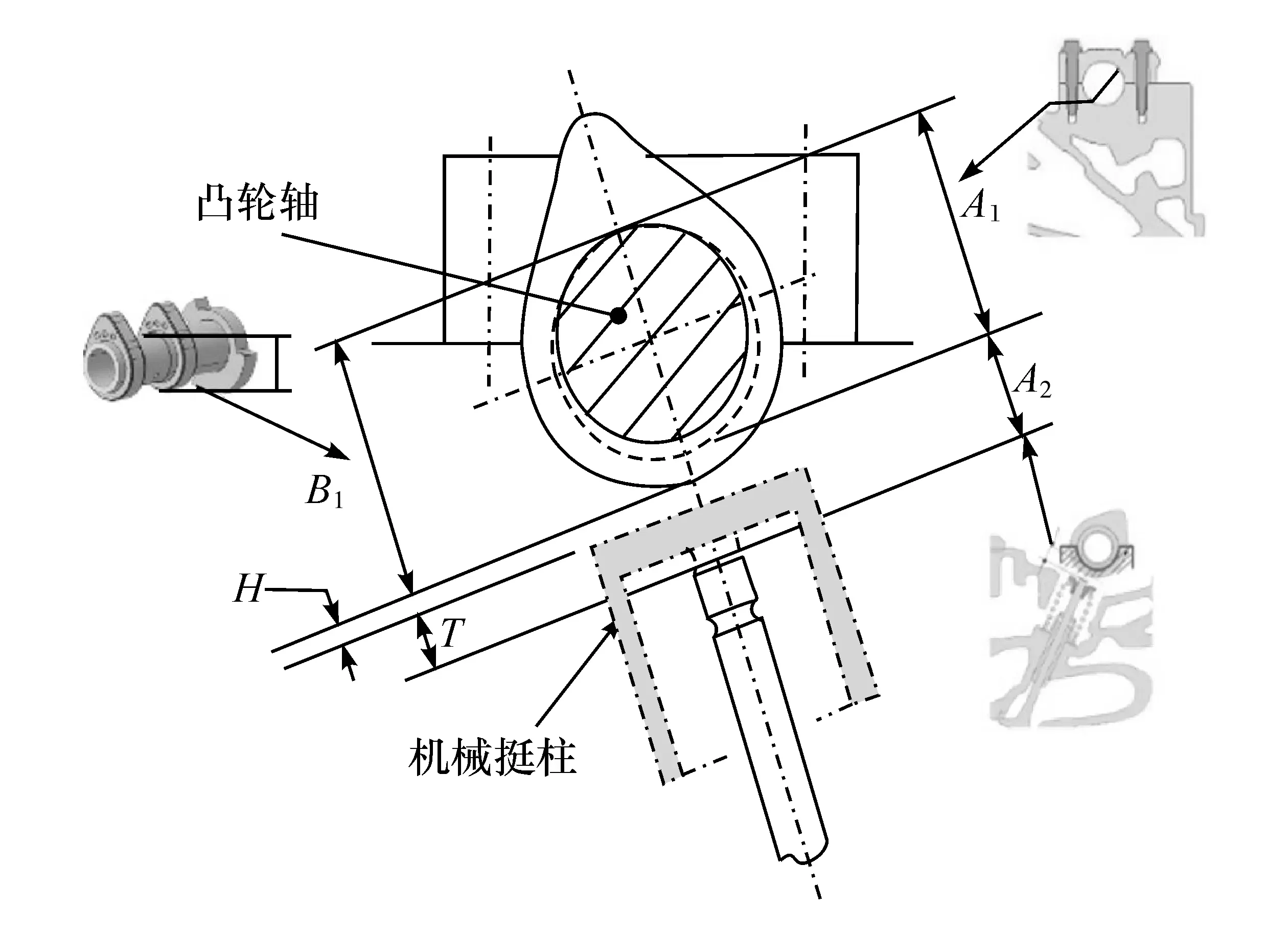

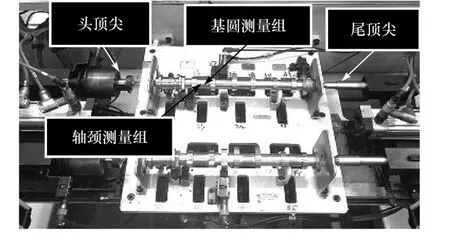

凸轮轴测量站的主要功能是在线测量B1,通过对凸轮轴颈和凸轮轴基圆进行测量,综合计算得出B1。以某1.2T三缸12气门发动机为例(进排气各6个气门),凸轮轴测量站包含20个测量单元,进排气各用10个测量传感器,分为轴颈测量组和基圆测量组,其中4个MARPOSS公司A17型号位移传感器检测凸轮轴主轴颈,6个MARPOSS公司A120型号位移传感器检测凸轮轴基圆,如图2所示。

图2 凸轮轴测量站

此凸轮轴测量站为敞开式结构,带落地支撑。该测量工位提供4个用于测量传感器校零的标准件(1套进气侧凸轮轴大、小值标准件和1套排气侧凸轮轴大、小值标准件),同时2套测量组件可检测进、排气凸轮轴。测量组件硬件单元具有2对“V”形支撑块,用于工件上料;2对顶尖用于凸轮轴的定位和驱动。测量单元装在气缸控制滑台上。滑台向后移动时,测量单元接触工件,用于检测;滑台向前移动时,测量单元离开工件,测量结束。具体测量过程为操作者将待测的进、排气凸轮轴手动装载到“V”型支撑块上,顶尖夹持工件并带动工件旋转,在气缸和直线导轨带动下,测量单元向上移动至测量位置对工件进行动态测量,计算出凸轮轴半径、桃尖到圆心的距离、同轴度等主要信息,并存储在设备存储器中。

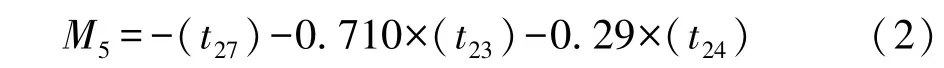

现以排气凸轮轴M5测量项举例说明B1-5测量值的计算方法。其计算公式为

式中:M5为B1-5的测量代号,表示凸轮轴5号主轴颈顶端至基圆底部距离,mm;t27为测量的凸轮轴5号基圆直径,mm;t23、t24分别为测量的5号基圆左、右侧凸轮轴主轴颈直径,mm。

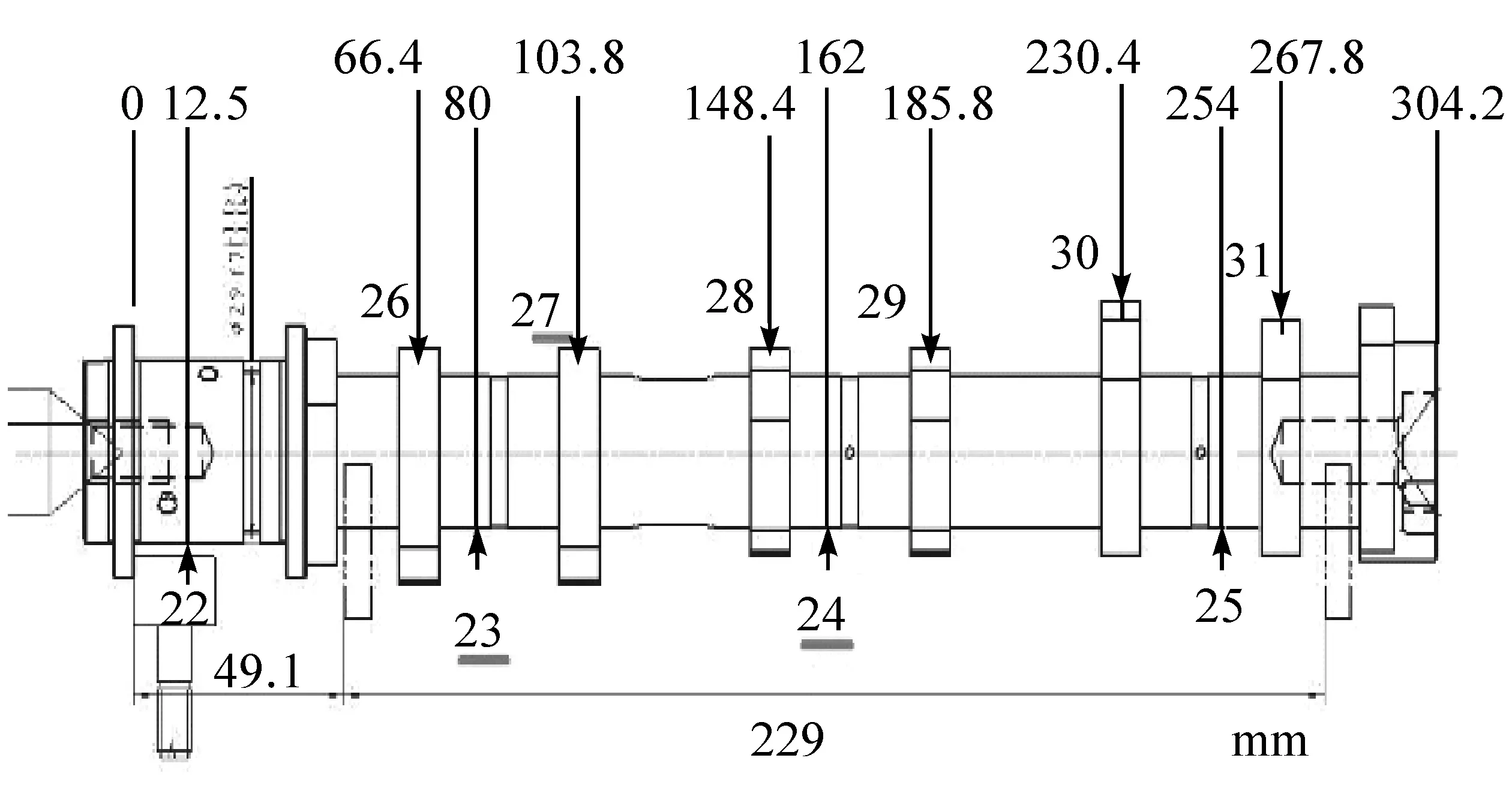

因为凸轮轴的同轴度、离心圆最大直径、表面粗糙度等因素与缸盖凸轮轴孔的装配质量联系紧密,需考虑凸轮轴基圆左侧和右侧的变形量。根据凸轮轴工位测点图可知(见图3),沿轴线方向3个测量点(23#、27#、24#)直线上的距离由凸轮轴图纸获得,确定23#测量点的轴向距离为80 mm,27#测量点轴向距离为103.8 mm,24#测量点轴向距离为162 mm。

图3 凸轮轴站测量点分布图

左侧轴承孔影响系数为

将0.710和0.29两个补偿系数代入式(2),计算得M5=28.4715 mm,即凸轮轴5号主轴颈至5号基圆底部距离尺寸B1-5尺寸求出[3-4]。

1.3 缸盖测量站

缸盖测量站主要功能是在线测量A2参数(缸盖凸轮轴孔直径A1在缸盖分装线测量,并将测量数据绑定在缸盖上,然后通过本站扫码读取),包含20个测量单元,进排气各用10个MARPOSS公司FP11型号直线位移测量传感器,其中8个传感器监测缸盖凸轮轴孔径同轴度变形量,12个传感器检测缸盖轴承孔底端至气门杆顶部的距离尺寸,此设备为全封闭式结构,如图4所示。

图4 缸盖测量站

检测设备硬件部分包括:工控机、伺服移动机构(X/Y)、测量单元、大小标准件、发动机举升机构等,安全门处配有安全光栅监控,上部为测量组件,气缸驱动通过直线导轨控制测量单元上下移动,向下移动时为进入测量单元,向上移动时为回到原位,在测量工位后面,有一个自动标定工位,标准件放置在标定工位,当需要标定时,由气缸将标准件推至测量工位,自动进行标定。缸盖测量站装有环境温度探头,用来检测环境温度,并在温度变化时对测量项进行补偿。

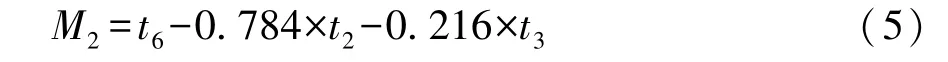

现以发动机缸盖凸轮轴孔排气侧M2测量项举例说明A2-5测量值的计算方法。其计算公式为

式中:M2为A2-5的测量代号,表示缸盖排气侧5号轴承孔底端至5号气门杆顶部距离,mm;t6为缸盖5号气门顶端距离,mm;t3为5号气门左侧轴承孔直径,mm;t2为5号气门右侧轴承孔直径,mm。

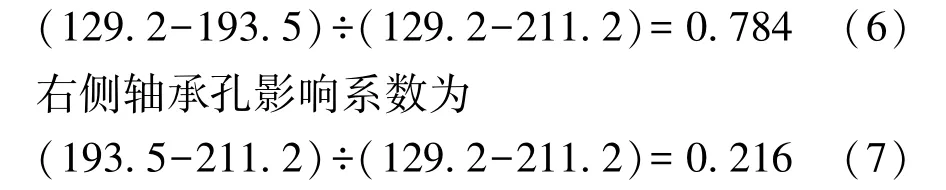

缸盖凸轮轴孔的变形量和凸轮轴站一样,是需考虑的重要因素。根据缸盖测量点图纸可知(见图5),沿轴线方向3个测量点(3#、6#、2#)直线上的距离由缸盖图纸获得,确定3#测量点轴向距离为129.2 mm,6#测量点轴向距离为193.5 mm,2#测量点轴向距离为211.2 m。

左侧轴承孔影响系数为

因此将0.784和0.216两个补偿系数引入式(5)中计算得M2=7.9588 mm,即发动机缸盖排气侧5号轴承孔底端至5号气门杆顶部距离测量项A2-5参数求出。

图5 缸盖站排气侧测量点分布图

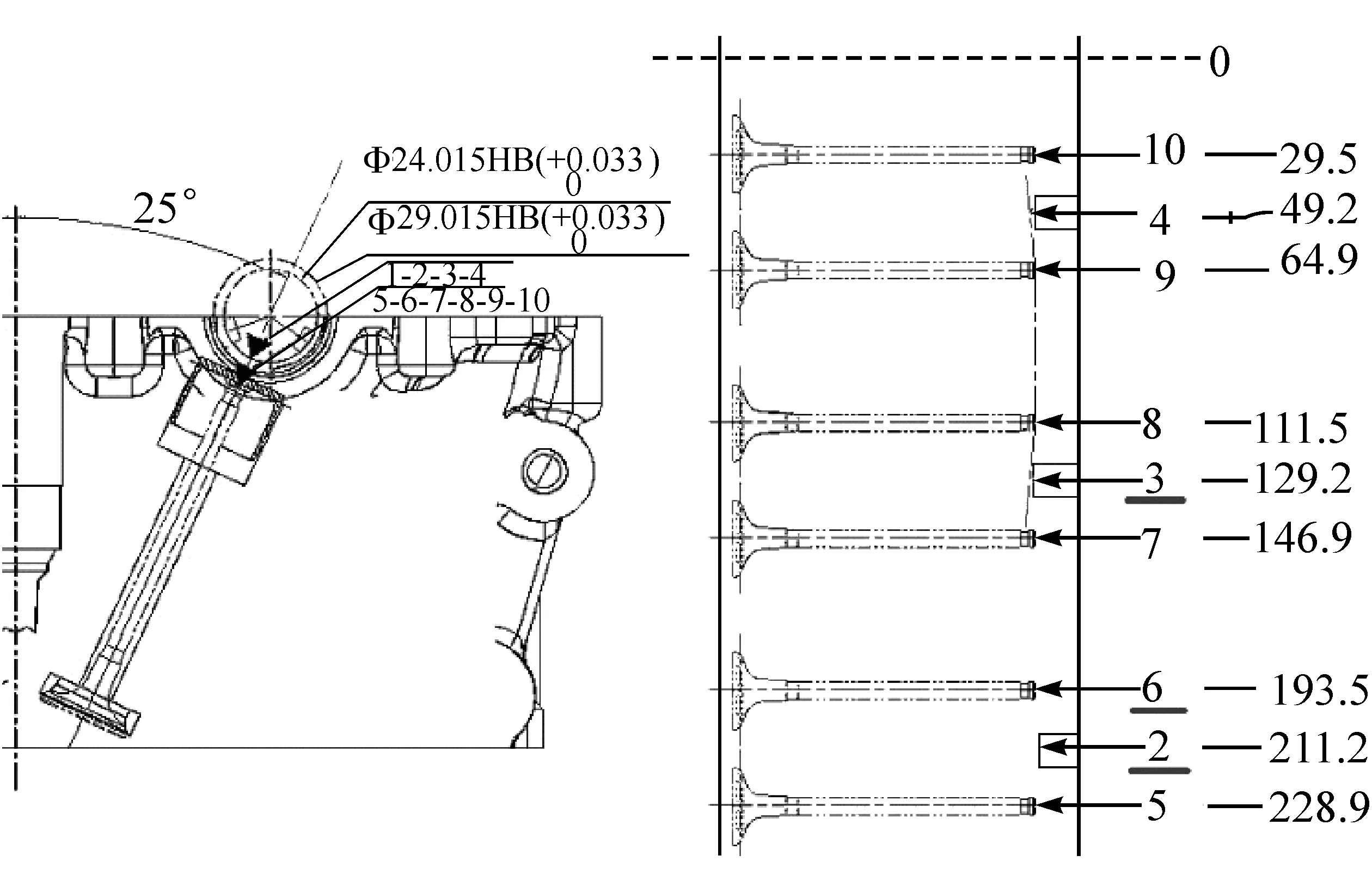

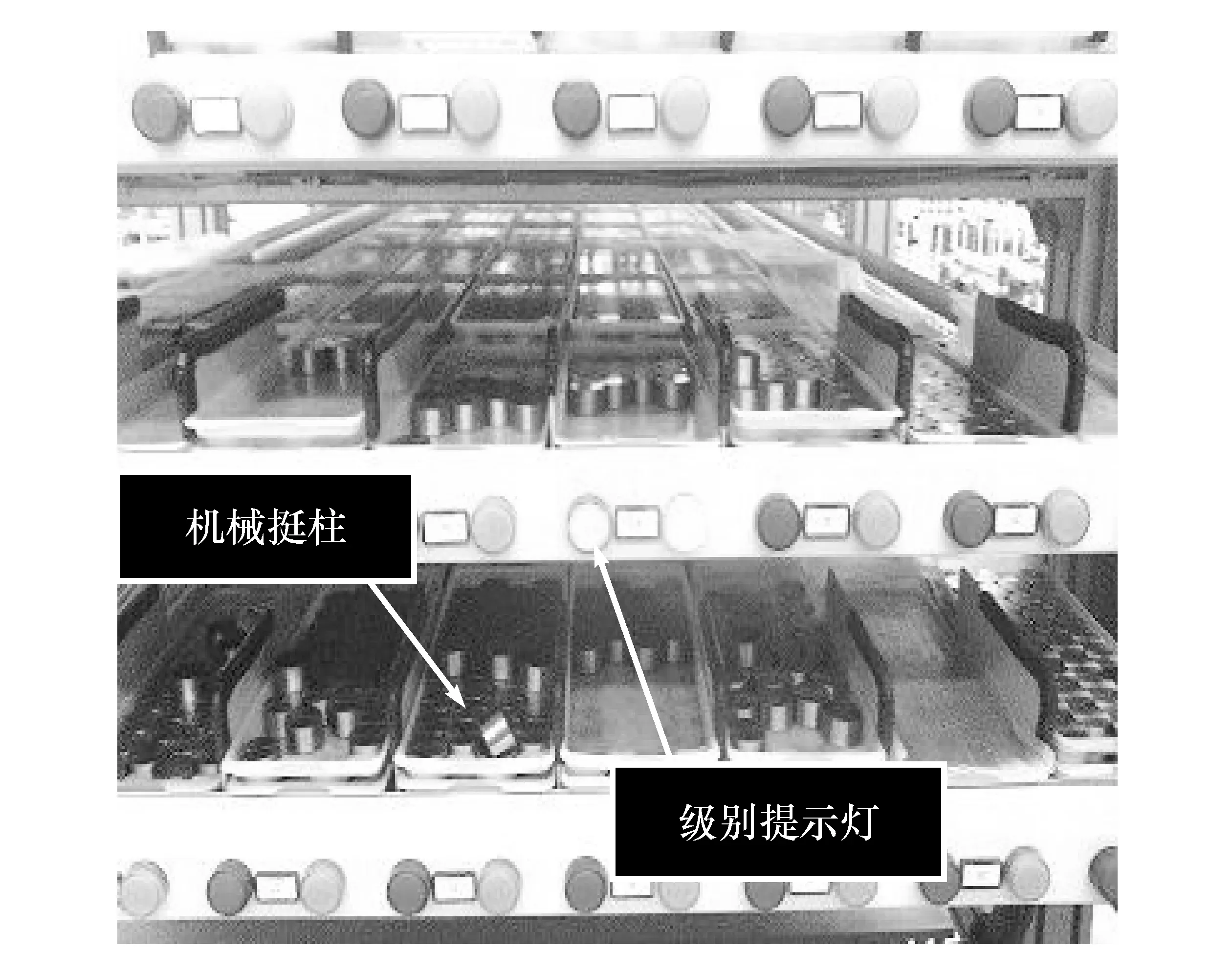

1.4 智能料架选配站

智能料架选配站的主要功能是将凸轮轴站和缸盖站测量的信息进行汇总比较,再利用固定算法进行科学计算,得出每个气门对应的机械挺柱厚度(T),在挺柱料架上进行提示,最后人工完成机械挺柱的拿取和安装,智能料架选配站如图6所示。

此智能料架选配站另有两个挺柱库,一套用于进气侧挺柱安装,另一套用于排气侧挺柱安装。由45个料仓组成(挺柱厚度范围2.7~3.58 mm,共45个级别,每个级差20μm),每个料仓装有同一组别的机械挺柱,由4行12列构成,其中4行6列是常用挺柱货架,4行6列是不常用挺柱货架,每列间有隔板,货架上装有指示灯和光电传感器,用于引导操作人员进行正确的选择顺序,通过手动方式把选择好的挺柱从货架里取出并装入指定顺序的缸盖。

图6 机械挺柱选配站

例如计算排气侧5号气门挺柱厚度T5,根据式(1)、式(2)和式(3)可得

式中:M2测量结果为7.958 8 mm;M3(即A1-3:凸轮轴3号轴孔直径)在缸盖分装线测量结果为24.031 5 mm;M5测量结果为28.471 5 mm;K11为排气侧气门间隙名义值,0.465 mm;K105为排气侧5号气门系统补偿值,-0.015 mm。最终计算得出T5=3.0388 mm,软件根据挺柱等级表查询此发动机排气侧5号气门应该安装第18等级的机械挺柱,并将此信息写入计算机信息系统。至此,根据机械挺柱的准确选配就保证了气门间隙在工艺设计标准范围内。

2 气门升程测量方法研究

2.1 可变气门升程技术简介

气门升程开度的范围直接影响气缸的进气量,特别是采用气门升程控制技术的发动机,在低速小负荷时使用较小的气门升程,有利于增强进气涡流强度,提高燃烧速度,增加发动机低速转矩,改善冷起动和降低油耗;高速大负荷时使用较大的气门升程,可以增大功率输出,减少气门节流损失,提高充气效率和燃油经济性,降低有害物的排放;所以高性能发动机在不同工况下对气门升程开度的准确性要求非常严格,它直接反映了发动机气门管理系统的可靠性[5]。现以某采用可变气门升程技术的1.6T发动机为例,介绍气门升程在线测量方法。

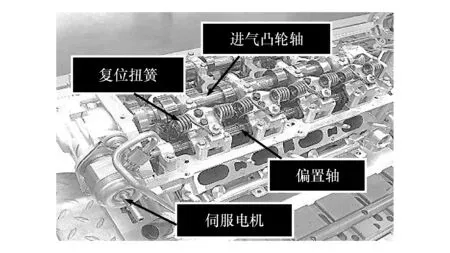

此1.6T发动机主要是在发动机缸盖进气门上方布置了一套通过伺服电机驱动的机械系统,机械系统由复位弹簧、导线块、1/2齿轮+偏置轴、与伺服电机连接的蜗杆、气门、进气凸轮轴、中间滚子摇臂、摇臂、液压挺柱部件等组成,其外形结构如图7所示。当进气凸轮轴运转时,凸轮轴会驱动中间滚子摇臂和摇臂来完成气门的开启和关闭,其中液压挺柱在机油压力的作用下将气门摇臂的滚轮与中间滚子摇臂的底部接触、气门摇臂与气门端部接触并保持零间隙。当伺服电机工作时,蜗轮蜗杆机构会首先驱动偏置轴发生旋转,然后中间滚子摇臂和摇臂会产生联动,偏置轴旋转的角度不同(0°~170°),最终凸轮轴通过中间滚子摇臂和摇臂顶动气门产生的升程也会不同。在伺服电机的驱动下,进气门的升程可实现从0.25~9.70 mm之间的无级变化[6-7]。

图7 可变气门升程发动机

2.2 气门升程计算方法介绍

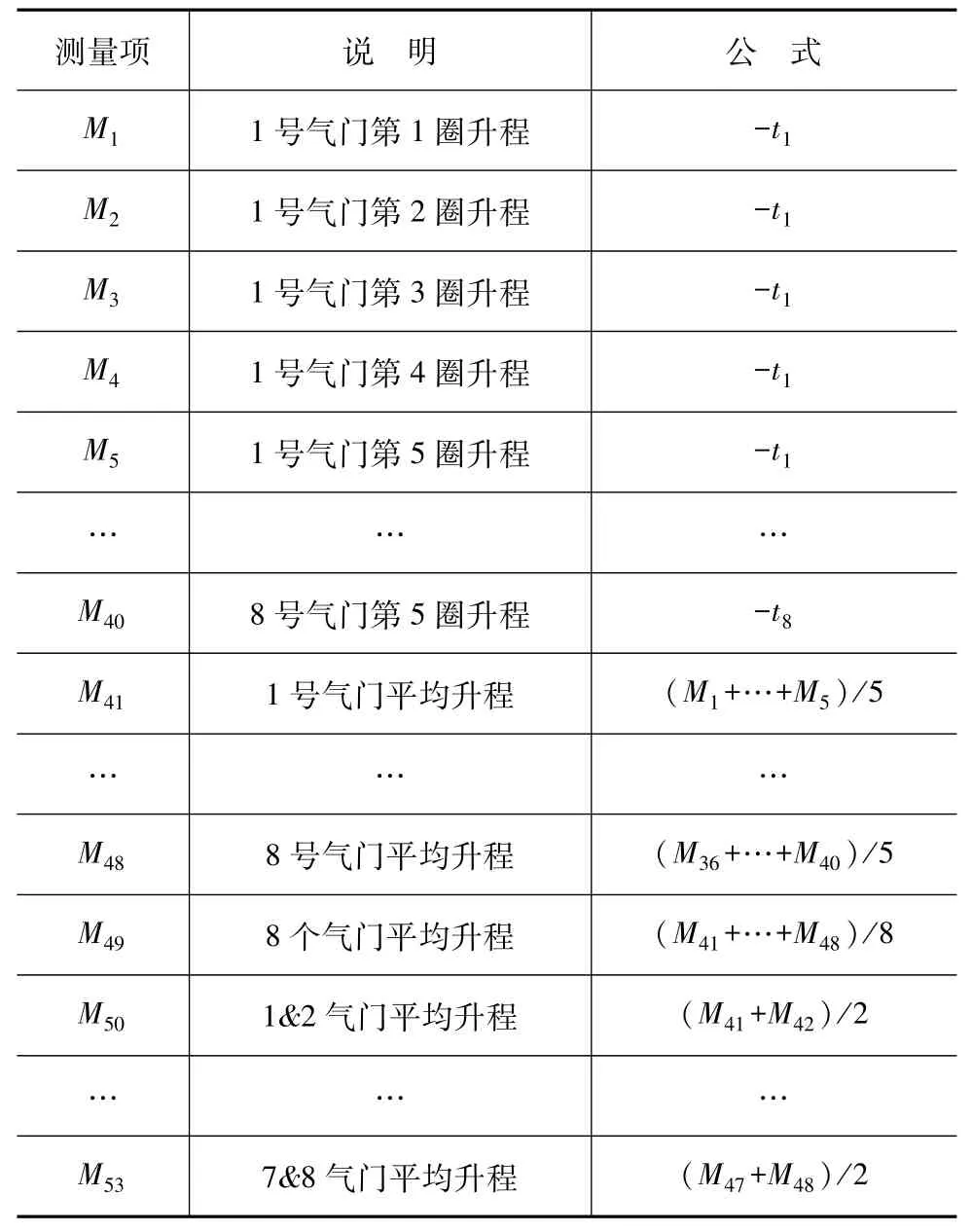

根据工艺设计标准,1.6T可变气门升程发动机主要是测量发动机配气机构进气门升程最小开度下的线性范围,气门升程测量单元有8个直线位移传感器,测量进气端8个气门的升程变化,8个直线位移传感器采集对应8个气门运动时升程最小开度的最高点和最低点数据(旋转5圈采集3 600个点),共53个测量项。测量项和计算公式如表1所示。其中1、3、5、7号气门(奇数)属于相同气门升程,2、4、6、8号气门(偶数)属于相同气门升程,同时为保证进气凸轮轴在旋转过程中,气门升程测量单元对测量点的准确控制,还增加1个仿形面传感器监测进气凸轮轴的旋转角度,并实时反馈给凸轮轴驱动单元的角度编码器,以确定进气凸轮轴旋转角度正确。

表1 气门升程计算公式

2.3 气门升程在线测量设备工作原理介绍

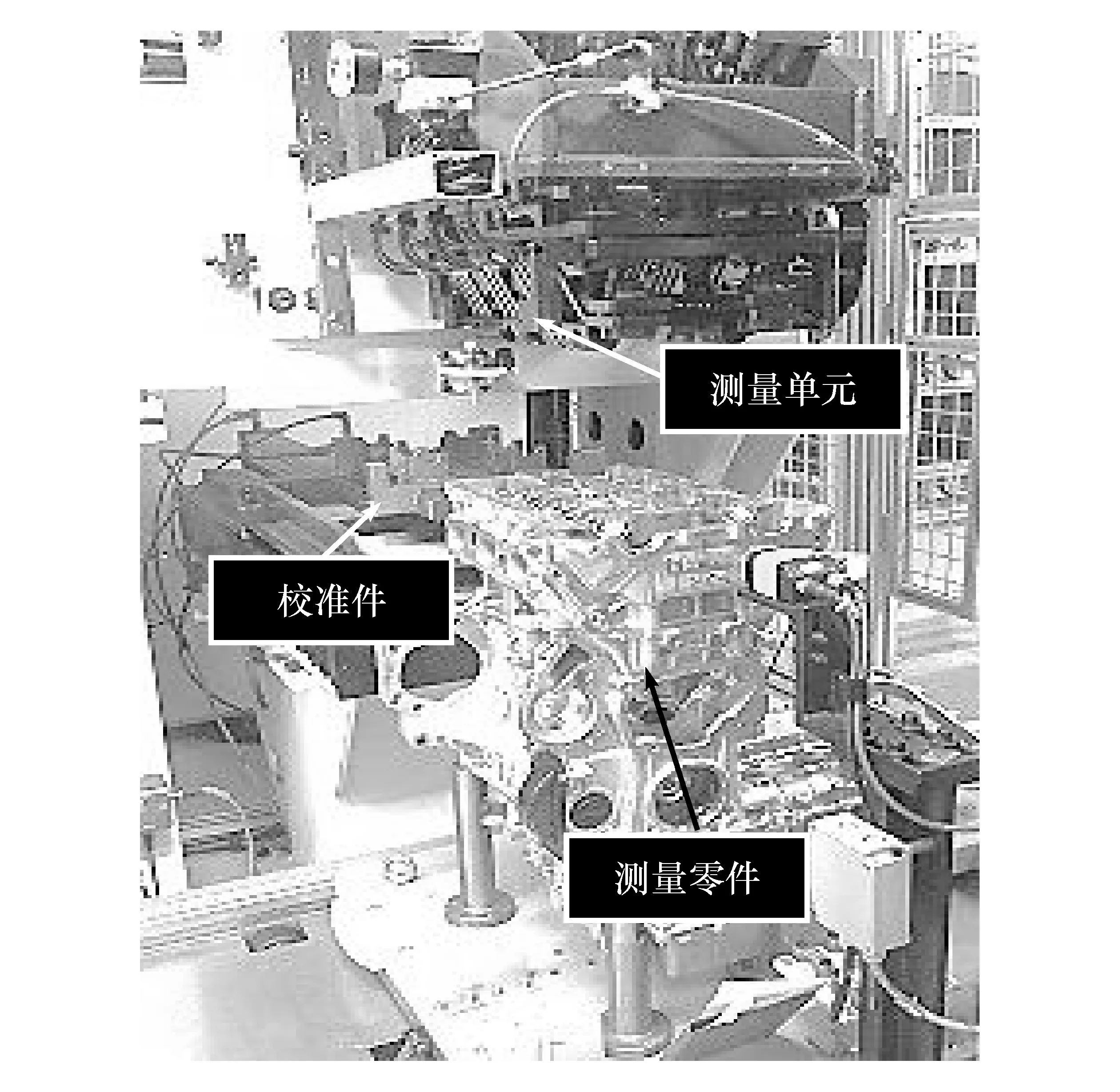

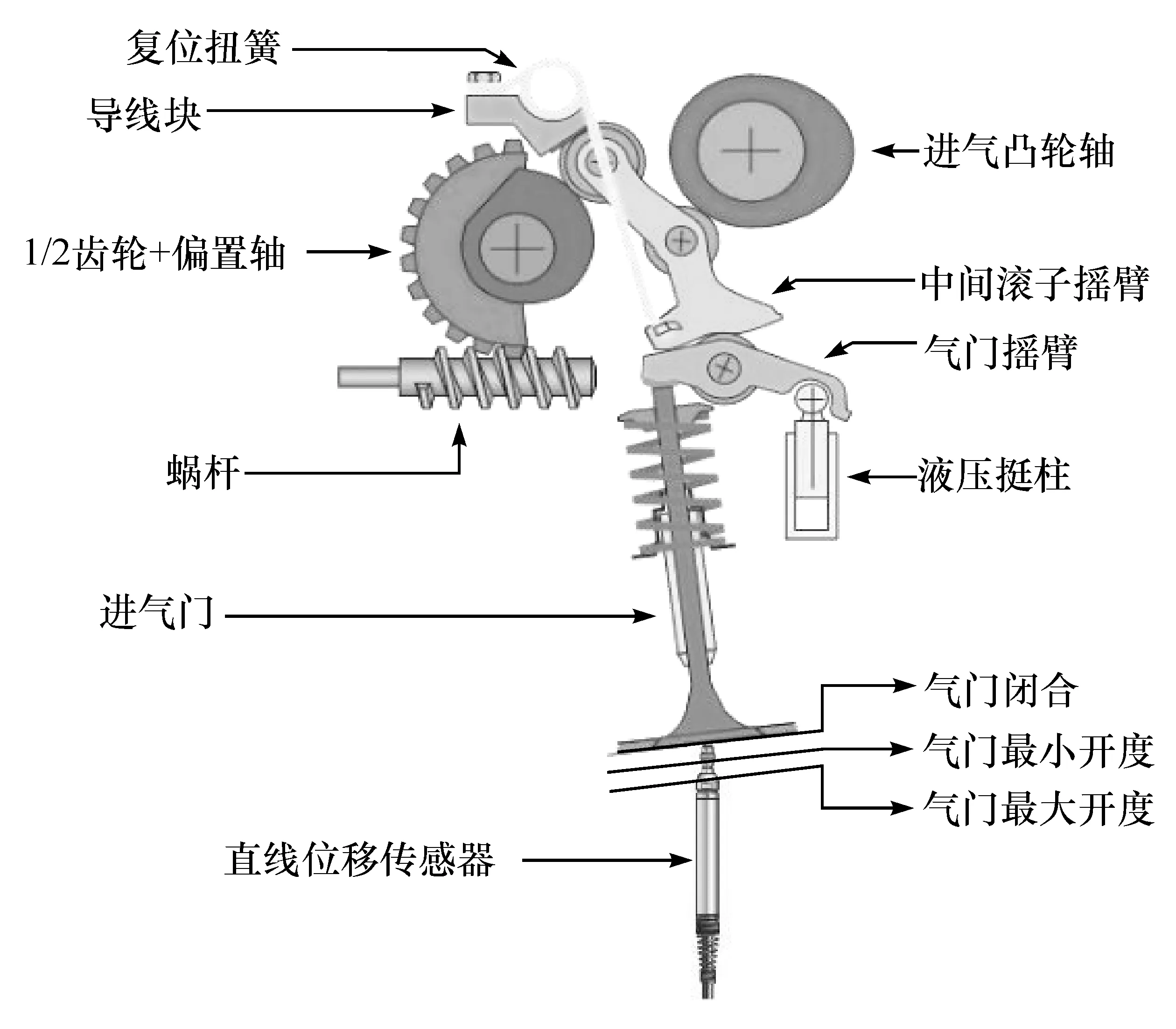

检测设备为MARPOSS公司开发的气门升程在线测量机,功能是模拟发动机在低速小负荷工况时,配气机构动态过程中气门管理系统的状态,验证偏心轴转角与气门升程的对应关系,以及在线测量低角度范围内气门升程的最小开度数值与工艺设计数值的符合性,设备测量原理如图8所示。

图8 气门升程测量原理图

气门升程在线检测机包含大、小标准件2个,用于标定设备的测量精度,测量零件之前先用小标准件校准,校准合格后机械手将滚道上待测零件抓取到测量工位,压紧机构下降将零件压紧,凸轮轴驱动单元将凸轮轴旋转到原位,偏置轴驱动单元将偏置轴旋转到-14.3°,使进气凸轮轴基圆与中间滚子摇臂接触,处于测量位置,然后偏置驱动单元将偏置轴抱死,此时气门升程为最小开度,勾爪拉紧机构通过气液增压缸将液压挺柱拉住,并锁紧作用于相应液压挺柱的拉杆,气门升程测量单元通过滑台上升到位与气门座接触,进气凸轮轴旋转5圈,推动中间滚子摇臂、气门摇臂使气门在闭合至最小开度下往复运动,使用MARPOSS公司FP25型号(行程±2.5 mm,精度0.015μm)直线位移传感器测量气门升程最小开度数值,测量结束后气门升程测量滑台下降,拉杆松开,进气凸轮轴旋转到原位,凸轮轴驱动单元滑台退回,偏置轴驱动单元将偏置轴回原位后退回,压紧机构回原位,机械手将零件抓回滚道上,测量数据实时在人机界面(HMI)上显示。考虑到在线测量系统中存在变量因素,增加了传感器补偿系数、角度补偿系数和环境温度补偿系数,还需通过计量校对来修正测量数据最终的真实性。这种可变气门升程在线测量方式测量数据较全面,其测量准确性和测量效率都较高[8]。

3 两种测量方案特点分析

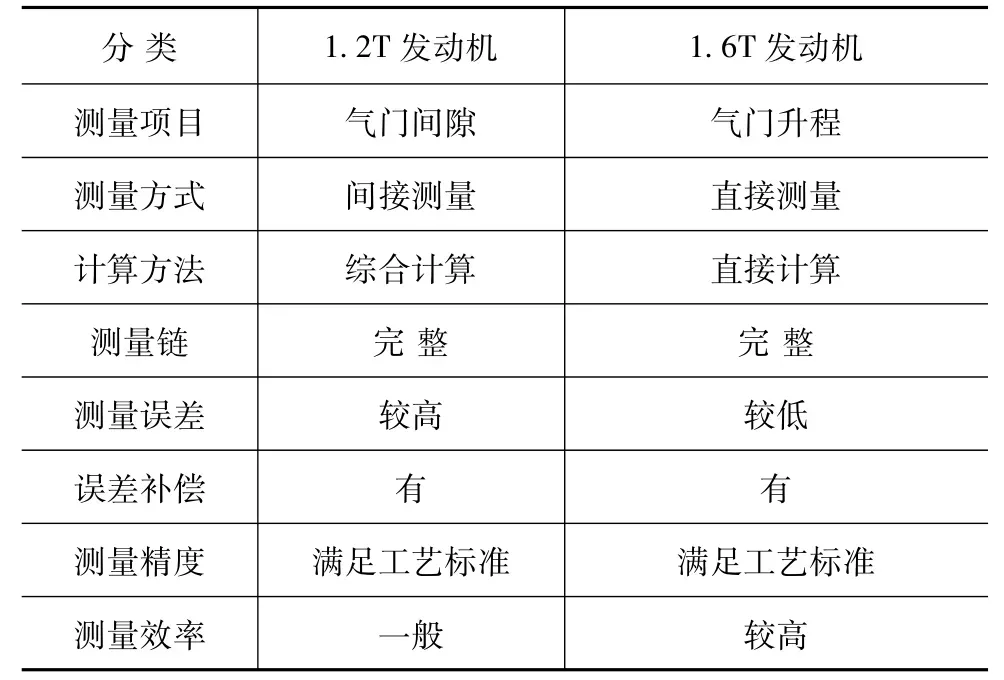

根据前面对两种不同排气量发动机气门间隙和气门升程在线测量方法的研究,发现测量方案的设计需要考虑到各种因素,比如测量链的完整性、测量不确定度的补偿、求解精度级别、工艺检测参数标准等方面,这些因素都会影响产品质量控制的有效性,两种测量方案特点见表2。

表2 测量方案比较

4 结论

本文中通过对气门间隙和气门升程两个参数测量方法的研究,分析了其数学模型公式、测量原理、在线测量设备工作特点等方面内容,其主要目的是为监控发动机配气机构在加工和装配过程中的加工精度、装配精度等指标是否达到设定工艺标准,以保证发动机在各种工况下实现最佳状态,使发动机的燃油经济性、动力性、排放指标等满足消费者需求,同时也是为后续高性能发动机类似系统的测量选型提供参考依据。