干燥机布袋系统创新管理

徐忆明

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

目前布袋收尘器在工业生产中有广泛的应用,它具有清灰能力强、设备阻力小、占地面积小、运行能耗低、维护工作量小、换袋方便等特点[1]。贵溪冶炼厂新30万t干燥机排烟收尘采用的也是布袋收尘工艺。干燥机系统是闪速炉系统的核心工序之一,而其布袋收尘系统更是重要环节。随着国家对安全环保要求的越来越严格,如何保障生产安全进行、排烟废气达标排放是干燥机布袋日常管理的新要求。针对干燥机生产运行中存在的问题,结合当前智能化工厂创建新目标,创新管理方法,保证安全生产、达标排放,是企业发展的关键。

1 工艺流程

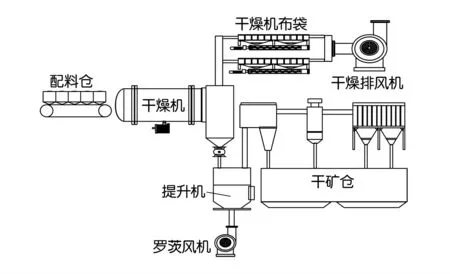

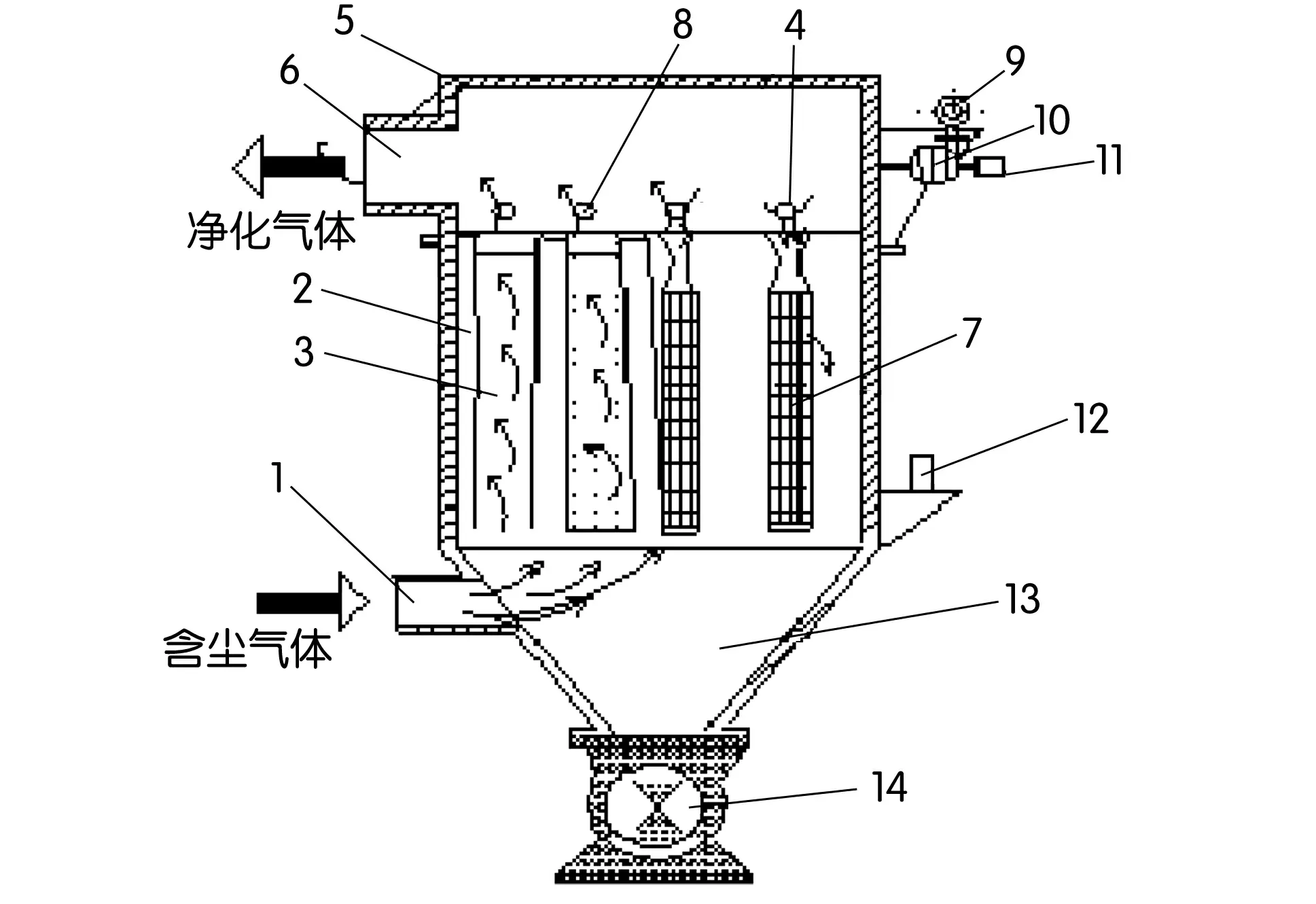

含水8%~10%的湿混合矿从配料仓经由皮带系统进入蒸汽干燥机,蒸汽干燥机以余热锅炉产出的蒸汽为热源,在干燥机内混合矿与盘管中的蒸汽间接接触,并被加热干燥。干燥后含水小于0.3%的干矿经由气力提升设备输送至干矿仓[2]。由蒸汽干燥机排出的含尘烟气,由于含尘浓度很高(100~300 g/m3),首先进入沉降室将大量精矿沉降,然后烟气进入布袋收尘器,烟气净化后的排放含尘浓度小于50 mg/m3,并由引风机抽吸排放于大气中,如图1所示。布袋收尘器原理结构如图2所示。

图1 干燥机系统流程图

图2 布袋收尘器原理图

2 存在问题

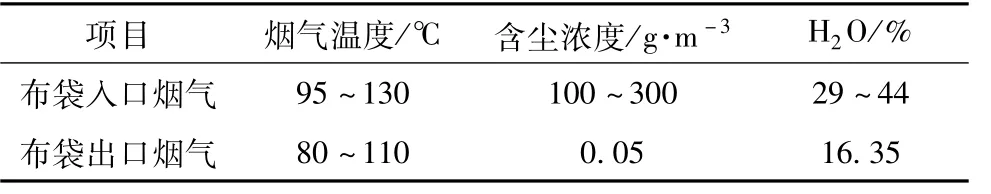

蒸汽干燥机排出的含尘烟气,含尘量与蒸汽量非常高。干燥机布袋出入口烟气条件见表1。

表1 干燥机布袋出入口烟气条件

在高温条件下,烟气会对设备有一定腐蚀性。而温度过低时,由于烟气含水量过大,极易形成冷凝水,导致烟尘粘结,影响布袋运行。为了防止布袋内部温度下降,保证布袋在烟气含水量较高的情况下运行,布袋收尘器的本体及灰斗外面均采用蒸汽伴热保温。

近年来,随着一系列新安全生产与环境保护法律法规的落地施行,安全生产与环境保护形势越来越严峻,对干燥机排烟尾气达标排放,工艺生产安全的要求也越来越高。工厂近年来建设智能化工厂的进程越来越快。经过多年的生产总结,干燥机布袋收尘系统存在以下几个方面的问题:

1.干燥机布袋存在安全隐患。布袋由于材质问题,当排烟温度过高时会造成布袋焦化而烧损。布袋收尘器最常见的故障是灰斗处的物料粘结造成堵灰[3]。由于精矿预干燥烟气中含有精矿粉尘,温度较高,粘性较大,容易在灰斗处粘结,粘结物料受高温气流干燥后结块,当结块不断累加后对布袋收尘器运行带来不利影响[4~6]。

2.布袋反吹系统故障不易及时判断发现。电磁阀漏气造成反吹氮气压力低下;电磁阀不动作造成布袋堵塞甚至板结,影响布袋寿命。

3.布袋破损难发现。布袋除尘器的滤袋在使用过程中因高温、粉尘冲击、烟气腐蚀等因素的作用导致滤料老化,局部疲劳,滤袋局部会出现穿孔或撕裂,引起粉尘跑漏,即布袋破损。布袋破损会造成干燥机排放烟气含尘率高,排放不达标。改造前布袋是否破损只能通过观察风机出口烟气颜色进行粗略判断。

4.布袋系统漏风率大、反吹风管易脱落造成反吹故障。布袋盖板变形,密封很差,造成系统漏风率加大,矿粉极易吸潮会加剧布袋板结及灰斗粘结等问题。日常采用镁泥等密封,会造成现场脏乱;反吹风管固定方式存在缺陷,易脱落,造成反吹系统故障。而且此类故障极不易发现,只能通过定期进行停运检查来排查。

3 改进措施及对策

针对上述存在的问题,该厂采取了以下措施:

1.创建一套完整的布袋反吹实时监控系统及袋漏检测定位系统,实时监控布袋反吹情况,如图3所示。

图3 蒸汽干燥机布袋反吹实时监控画面

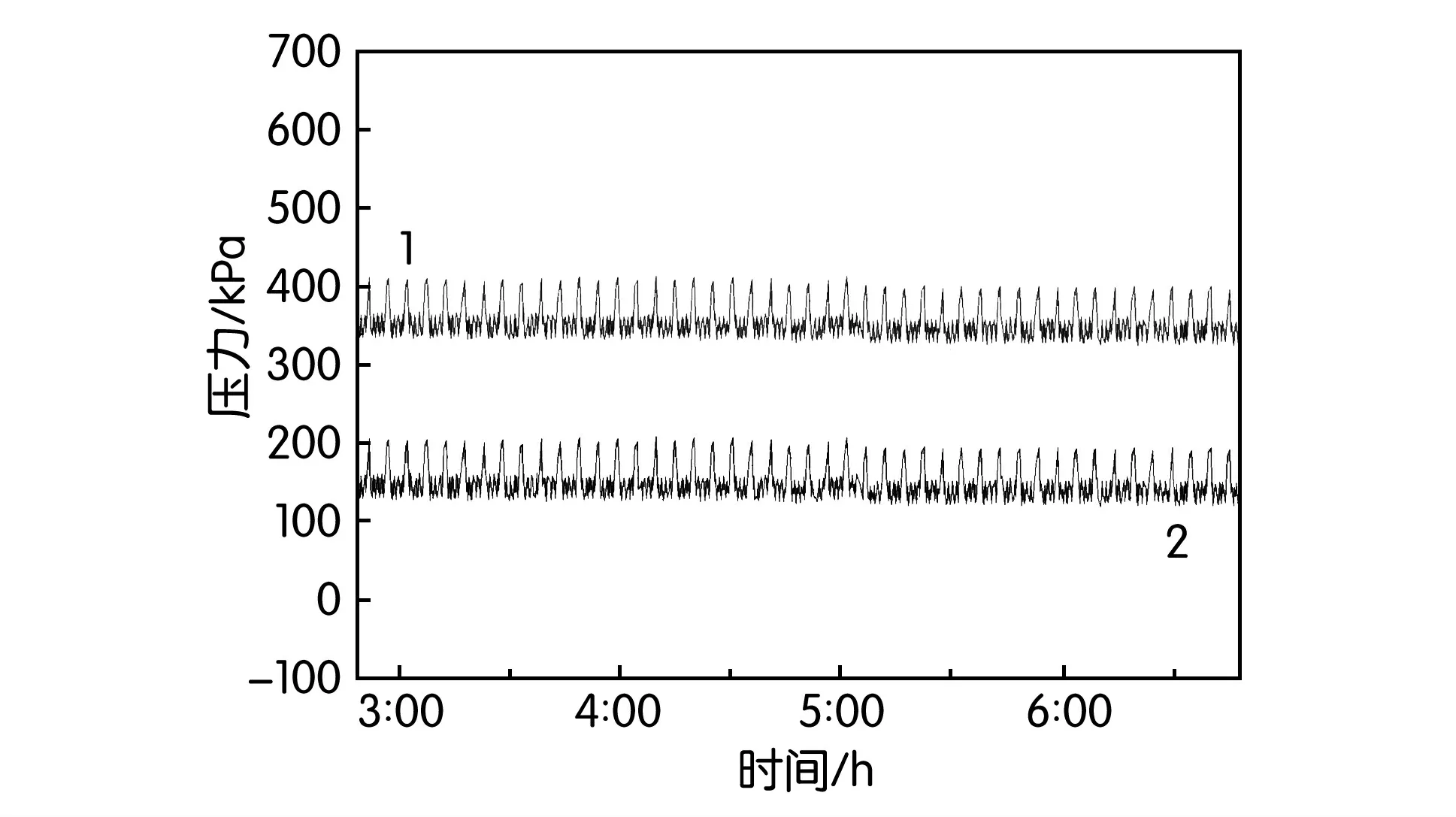

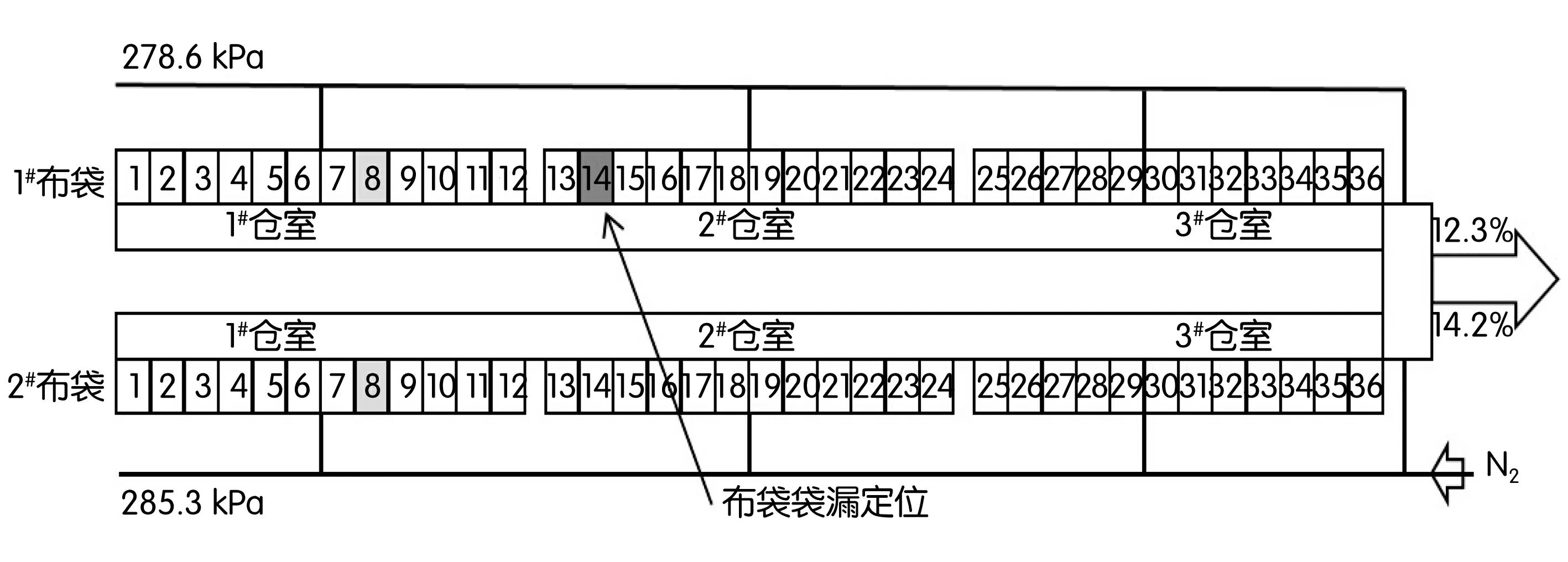

布袋在运行中会周期性地利用压缩氮气进行反吹清灰,这一过程中在正常布袋的净气侧也会造成局部的、暂时的粉尘浓度少量升高。而当布袋破损泄漏时,喷吹清灰过程会使净气侧的粉尘浓度大幅度上升。通过监测收尘器出口总管的粉尘浓度,可以得到周期性的粉尘尖峰信号,而该尖峰信号时间是与反吹清灰脉冲的时间相对应的。通过研究收尘器的反吹清灰时序,袋漏定位系统就可以把每个粉尘尖峰信号与收尘器特定的排或箱体对应起来,根据尖峰信号的高度和回落时间来判断袋漏的位置。该系统能通过分析反吹氮气压力值曲线来判断布袋反吹系统是否正常,如图4所示。当电磁阀漏气时,压力趋势会有明显的下降。当布袋没有反吹时,压力趋势接近直线。

图4 蒸汽干燥机布袋反吹风压力值曲线

在系统出口设置粉尘浓度仪,并通过系统出口粉尘浓度变化曲线来判断是否存在袋漏。通过出口粉尘浓度峰值变化曲线与反吹电磁阀动作信号相结合来精确定位袋漏位置,如图5所示。采用该系统非常好地解决了布袋运行状况监视难、布袋反吹故障、布袋破损难发现的问题,相比原来袋漏排查方法,有非常高的精确性。

2.针对系统漏风率大问题,对整个系统进行排查,发现主要原因是顶棚盖板变形严重,密封差。因此利用年修机会,对其进行了改进,采用带有内胆式的人孔盖板,外圈凹槽内嵌橡胶垫,采用胶粘方式,比原来的石棉绳密封效果好,不易脱落。

图5 布袋袋漏定位画面

3.原来布袋的反吹风管采用的是一头用钢梁固定,一头直接连接分气包的方式。在使用过程中发现,反吹风管连接分气包一侧容易脱落,且连接弯头处易腐蚀断裂。利用2016年年修机会,进行了改进,在易腐蚀的连接弯头处增设外套管加强抗腐蚀能力;在易脱落的一侧增设固定钢梁,加强固定效果。经过近两年的定期检查发现,改进后效果非常好,至今未发现反吹风管脱落及破损现象。

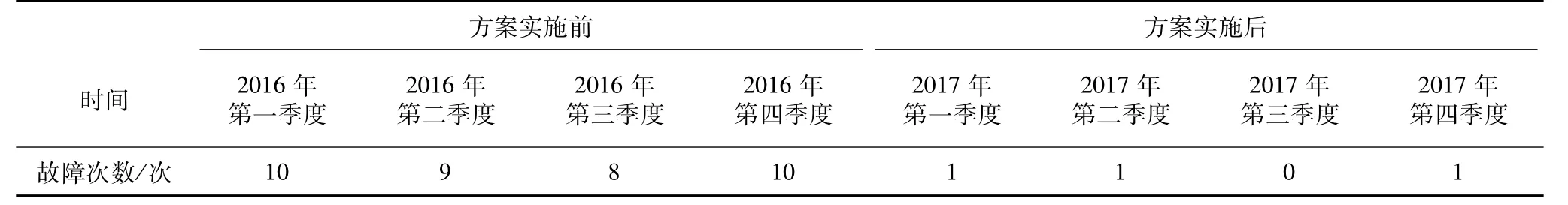

4.针对干燥机布袋灰斗积灰影响布袋使用安全的问题,不断总结工作经验方法。采用计划性定期清理灰斗内壁的方法来减少板结。利用干燥系统较长时间的停运检修(检修时长大于2 h)的机会,将灰斗入孔盖拆开,对内壁进行清理,通过这一方式,布袋灰斗积灰故障率大大降低,见表2。

表2 干燥机布袋灰斗积灰故障次数表

4 结 语

通过上述一系列的举措,解决了干燥机布袋系统在运行中发现的各个问题,布袋系统以及灰斗积灰故障率大大下降,为设备的安全生产提供了保障。特别是干燥机布袋运行在线监控系统,解决了布袋反吹系统故障发现难、布袋破损泄漏排查难、定位难的难题。它的应用成功实现了该厂对收尘布袋尾气排放不能有效监控的历史,有助于降低粉尘排放,减少布袋更换成本。该系统可以实现低成本复制应用到该厂其它收尘布袋装置上,从而整体提升该厂的环保控制水平。同时它的应用为智能化工厂建设添砖加瓦,为推进智慧冶炼迈进一小步。干燥机布袋系统的一系列创新管理也为工厂全面提升创新管理水平作出贡献。