增材制造快速凝固相场模拟研究进展*

邱 义,王俊升,2

(1. 北京理工大学材料学院,北京 100081;2. 北京理工大学前沿交叉科学研究院,北京 100081)

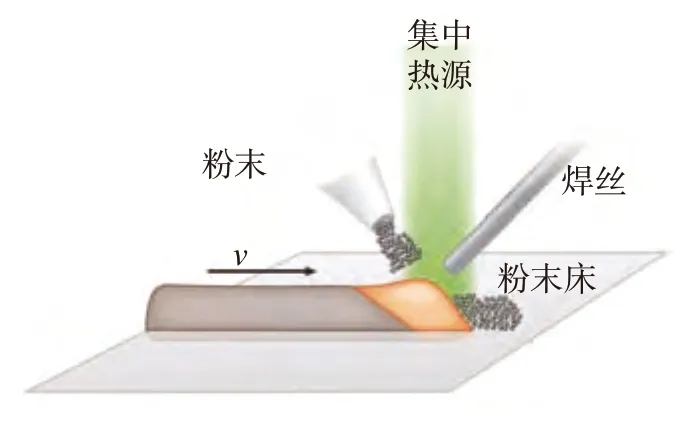

增材制造是一种近净成形热加工方法。相对于传统减材制造方法,增材制造节约材料用量,不需要模具,可实现快速设计与加工,能够满足个性化需求,适用于复杂结构件,被誉为未来制造方法[1–2],目前广泛应用于航空航天、国防军工、医疗器械等领域[3–4]。金属增材制造根据材料送给方式可分为两种:(1) 预置粉末床,通过激光或等离子弧作为集中热源选区熔化技术;(2)同步送粉/丝金属熔融沉积或电弧增材制造技术[5–6]。如图1 所示,在金属基板上,同步送粉/丝或粉末床,当集中热源按3D 模型路径扫描之后,形成熔池,凝固后获得所需金属零件[2,7]。

然而,由于增材制造是借助于激光或者电弧对一个点快速熔化与凝固,其冷却速率在103K/s 以上,不可避免产生热应力;同时,无论是粉体还是丝材的熔化与凝固都会伴随着气孔产生,研究表明铝合金增材制造气孔率高达5%以上;此外,由于熔池非平衡凝固过程热量分布不均匀,溶质分布不均匀造成偏析,降低零部件性能[8–10]。增材制造熔化和凝固过程不仅涉及溶质扩散、热扩散、流运等物理过程,而且相变界面动力学过程还存在界面能与界面曲率的吉布–斯汤姆逊效应(Gibbs–Thomson effect)[11–12]。

图1 两种增材制造示意图Fig.1 Schematic diagram of two main ways of metal additive manufacturing

相场法是一种介观尺度模拟方法,其理论基础是Landau 提出的朗道连续相变理论[13],它提供了一种可通过模拟来更好地理解相变机理的途径。针对增材制造非平衡凝固相场模拟已有大量研究。本文将对其研究现状进行总结与展望。

经典相场模型

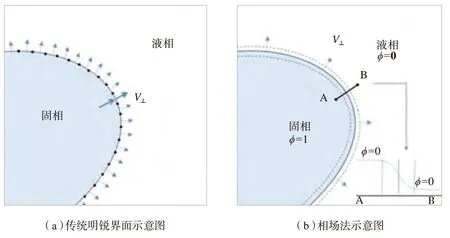

相场法通过一组或多组序参量表达系统自由能。以凝固为例,序参量φ 代表固相体积分数。与传统明锐界面模型相比,相场法在计算的过程中通过对固液界面进行弥散处理,使计算过程不需对固液界面追踪。图2(a)代表传统明锐界面模型,固液两相界面明显,需对界面法向速度和位置进行追踪计算。而相场通过序参量来表达系统自由能,当序参量φ=1 时代表此处为固相,当序参量φ=0 时代表此处是液相。在固液界面之间序参量是连续变化,从而避免对固液界面位置追踪。

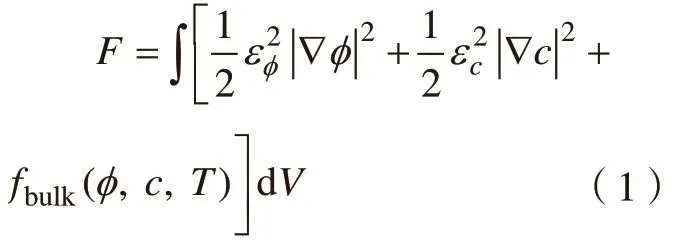

系统亥姆霍兹自由能F(φ,c,T)是序参量φ(x,t)的函数,其表达式为:

式中,εφ为序参量梯度能系数;εc为浓度梯度能系数;fbulk(φ,c,T)为体自由能。

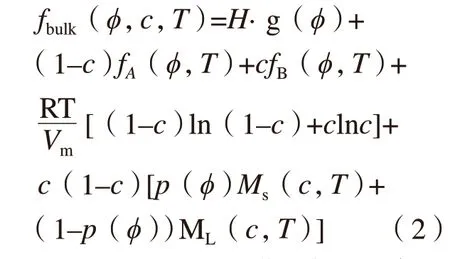

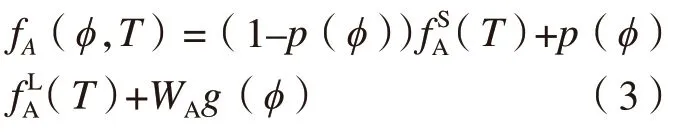

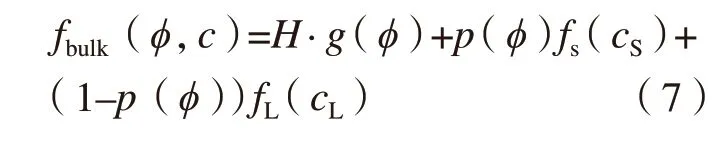

Wheeler 等[14]提出了WBM 模型用于模拟Ni–Cu 二元合金凝固,该模型将体自由能fbulk(φ,c,T)描述为:

式中,H·g(φ)为双阱函数项,其中H 为势垒能;fA(φ,T),fB(φ,T) 分别为Ni 和Cu 的纯物质态的自由能密度;Vm是Ni–Cu 二元合金的摩尔体积;p(φ)是插值函数。其中,fA(φ,T)的具体表达式为:

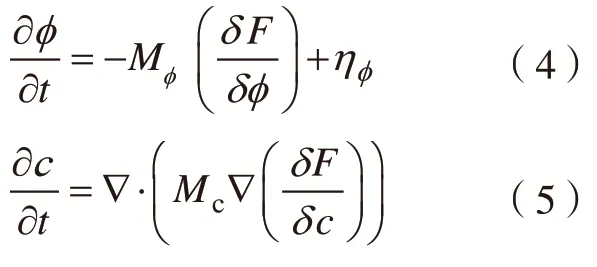

对式(1)进行变分即可得到WBM 模型相场和浓度场求解公式:

其中,Mφ与Mc分别为相场和浓度场动力学系数;Δ为自由能函数下的矢性微分算子。

通过对式(4)和式(5)进行数值求解,在相场法研究凝固初期可得到较好结果,尤其是解析了各向异性条件下枝晶、柱状晶等合金凝固组织形态产生机理[15–17],并验证了经典凝固理论的界面稳定性理论、凝固过程物理参数与枝晶间距等[18]。该模型可耦合温度场与流场进行计算,获得温度场以及流场对微观组织的影响[19–21]。然而,该模型难以模拟实际合金的凝固过程。为模拟实际合金,Echebarria 等[22]提出了基于溶质分配系数的模型,该模型通过分配系数修正了溶质扩散方程。此外,由于相场模型采用弥散界面来避免固液界面追踪,弥散界面厚度远超过实际界面厚度,在较高凝固速率会引起溶质截留效应,反溶质截留效应修正项也常被用来修正溶质扩散方程[23–25],进而实现合金的凝固模拟。

4.2.3 尊重场地的线路设计 青山湖绿道的线路设计中,从场地原有地形出发,尊重并灵活利用原有地形与原有道路,采取适宜于自然的线路设计方式,从低碳生态角度出发,青山湖绿道因地制宜地设计了4种慢行道类型:原路改建型、滨湖步道借道型、借道拓宽型和栈道型(图8)。路面的材料选择:透水混凝土约占新建慢行道的50%,其余以沥青路面、混凝土路面以及石材路面为主。

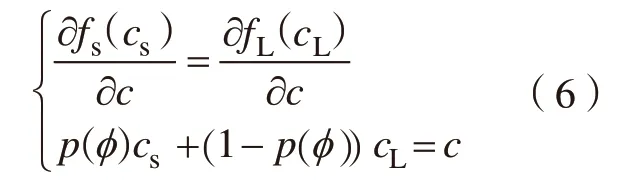

为了实现界面两侧的相变驱动力与溶质分配符合准平衡条件,提出了KKS 模型[26–28]。该模型通过构造相组分替换浓度场以实现准平衡条件[29–30],相变驱动力可以通过相组分计算。对于序参量为φ,浓度为c 的二元合金KKS 模型,其相组分cL和cs为:

图2 传统明锐界面模型与相场法模型对比示意图Fig.2 Comparisons between traditional sharp interface models and the phase field diffusive interface model

式中,fS为固相自由能密度;fL为液相自由能密度;p(φ)为插值函数。此时,fbulk(φ,c,T)在KKS 模型中表达为:

KKS 模型可推广到多元多相系统,为相场模拟工程合金凝固奠定了基础。

现代增材制造相场模型

影响增材制造零件性能的原因有很多,其中包括工艺参数为主的功率、扫描速度、送粉速度以及搭接率等因素,其他影响因素,如零件形状、扫描策略、粉末等[31–33]。虽然试验上很难观察增材制造的具体凝固过程,但利用数值模拟可帮助研究人员辅助认识[34–36]。采用相场法模拟凝固过程已经有很多研究,相场法模拟增材制造过程分为3 个方面:一是通过相场法研究增材制造过程中晶粒长大情况;二是增材制造过程枝晶形貌的研究;三是增材制造过程缺陷预测。除此以外,激光熔覆以及焊接过程中的非平衡凝固的相场法模拟可以作为增材制造相场法研究的基础。

1 增材制造过程晶粒长大相场模拟

对于增材制造过程的相场法模拟,区别是温度场的处理,目前主要有3 种方式:(1)在相场模型中将温度设为与温度梯度和速度有关的项;(2)通过有限元进行温度场的模拟,然后对得到的温度场的结果进行处理,代入到相场模型中;(3)在求解相场模型方程时,同时求解浓度场方程和温度场方程。

Zhang 等[37]研究了局部温度梯度、扫描速度和冷却速率等工艺参数对柱状晶形貌和生长速度的影响,对于温度的处理,采用的是第1 种方式。相场方程中的温度设置为

式中,T0为参考温度;G 为温度梯度;v 是速度。相场法模拟结果表明,柱状晶沿热流方向生长。温度梯度、扫描速度和冷却速率越高,枝晶间距越小,柱状晶生长速度越快。模拟的柱状枝晶形态和枝晶间距与试验数据和理论预测一致。值得强调的是,该相场模型采用伪二元合金的方法来对实际的增材制造的合金进行处理,即对实际的合金只取两种主要的合金元素进行计算,这也是大多数相场模型的一般做法。实际合金进行相场模拟对多合金元素的处理方法需要进一步发展。另外一些学者采用有限元的方法对增材制造过程进行模拟,得到增材制造的温度场数据,并把有限元模拟的温度场的相关结果导入到相场法模型当中。这种方法与将温度设为温度梯度关系式的做法相比,其温度梯度与温度场边界来源于有限元温度场数据,其结果更加精确,且温度场结果更容易获得,可以研究在熔池不同位置处,不同温度梯度下的组织生长情况。

张昭等[38]研究Ti–Nb 合金在激光粉末沉淀过程中各层的晶粒演化,与已有试验对比验证模型的准确性。通过有限元结果发现,随着增材制造过程的进行,热量不断累积,温度梯度不断减小。提取各层温度梯度作为相场模型输入参数。结果表明,随着增材制造的进行,温度梯度逐渐减小,枝晶间距不断增大。Fallah 等[39]进一步研究表明,相场模拟得到的一次枝晶间距与试验测量结果非常吻合。按照这种方式进行温度处理,相场法可以耦合有限元温度场结果来模拟激光熔覆以及类似工艺条件下微观组织的生长演化。

Geng 等[40]采用有限元与相场结合的方法研究增材制造(熔融沉积)组织演变。从温度场的有限元结果提取出温度梯度以及相场法模拟的温度边界,采用定量相场模型进行模拟。试验结果表明,熔池层底部早期观察到柱状晶,随后出现等轴晶。在熔融沉积这一增材制造过程中,其表现出与焊接等非平衡凝固相似的组织生长机制,在熔池底部为柱状晶,之后发生CET 转变,在熔池上部为等轴晶。Karayagiz 等[41]采用有限元与相场耦合的方法研究合金在L–PBF(laser powder bed fusion)作用下的快速凝固组织,探究了工艺参数对晶体生长机制的影响,预测了不同工艺条件下熔池微观组织形态和尺寸的空间变化。首先从有限元结果中提取温度梯度G 和生长速率R,并将其输入到相场法模型中,以预测微观结构。其结果表明,在高的线能量的情况下,处于熔池不同位置处的不同冷却速率导致了大小不同的柱状晶组织,随着冷却速率的提高,柱状晶越来越细,枝晶间距从0.7μm 减小到0.3μm,在冷却速率较高熔池上部区出现平面生长。

以上对于温度场的处理,其目的是通过对有限元温度场结果进行处理,对相场模型的边界条件进行约束,以此来实现增材制造非平衡凝固的相场模拟。得到的结论具有较好的一致性,但是与实际的增材制造的温度场有很大的差异,这属于一种弱耦合的方式。除了这种处理方法以外,有的学者将温度场的实际温度分布与相场进行耦合。

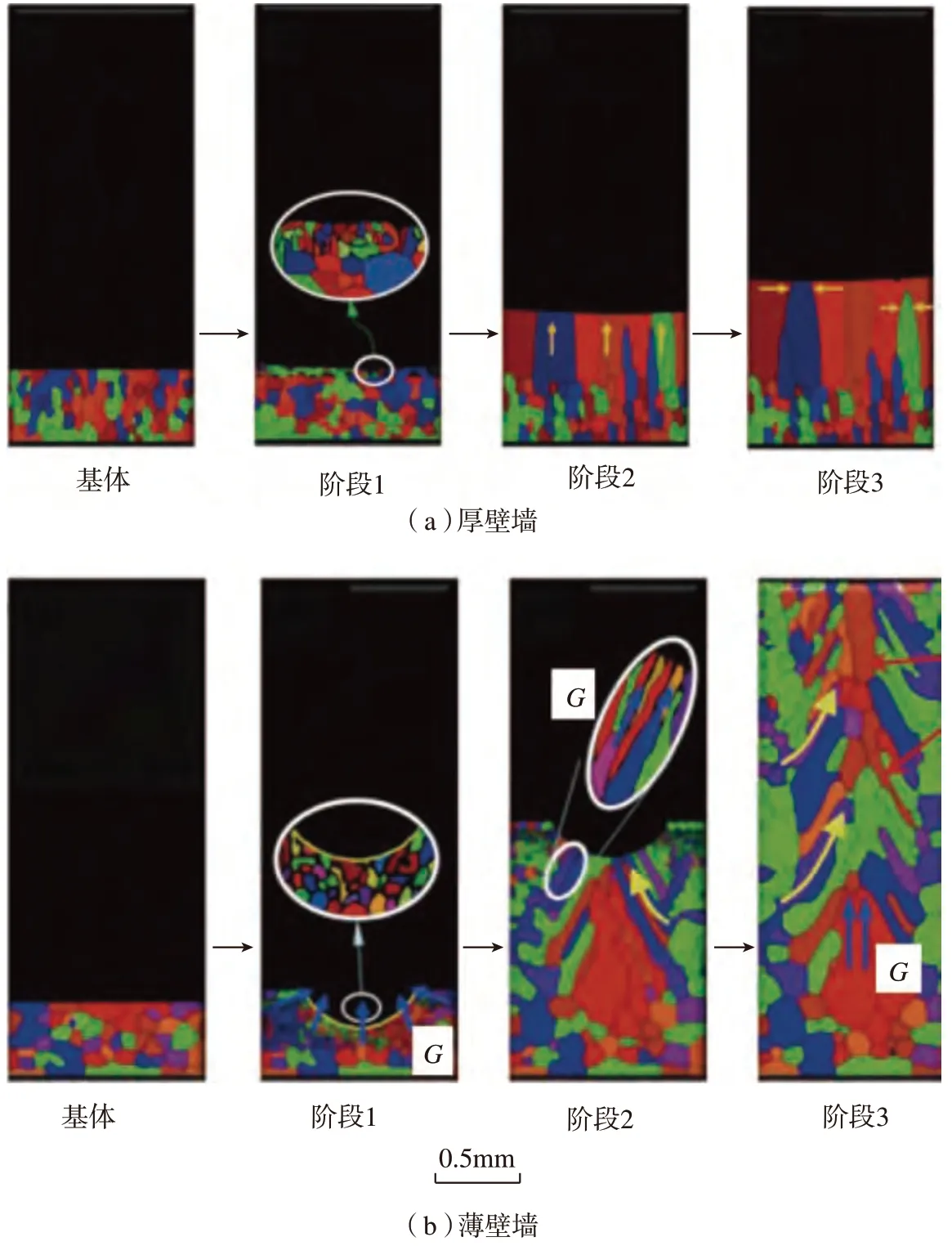

Liu 等[42]通过相场法与有限元结合的方法,研究增材制造(SLM)过程中TC4 的显微组织结构的生长机制。文章详细研究了厚墙与薄壁墙整体晶粒取向的区别以及晶粒取向的机制。通过有限元模拟得到实际的温度分布,施加到相场法模型当中。与将温度场的温度梯度提取出来施加到相场模型中的做法相比,此方法与实际的增材制造过程更接近。

相场模拟结果表明,整个制造过程可以分为3 个阶段,第1 阶段为等轴晶生长阶段,第2 阶段为等轴晶向柱状晶转变阶段以及第3 阶段柱状晶生长阶段,与墙体厚度无关,如图3 所示[42]。另外,薄壁墙的表皮部分导致了更多的具有高度局域化和多样化的热梯度的球形熔池的形成,导致不同晶粒之间的竞争性晶粒生长,最终形成具有不同晶粒取向的主要向内倾斜的柱状晶粒,如图3(b)所示。

对以上研究进行比较可发现,多数学者先用有限元对温度场进行求解,把温度代入相场模型。将有限元结果与相场模型耦合比提取温度梯度方法更接近实际增材制造过程,更能反映真实情况。虽然,这种方法可较真实地表现增材制造非平衡凝固,但工艺参数的改变,使得求解耗费时间,也由于有限元与相场模型模拟尺度问题使耦合过程较复杂。因此,有学者通过在求解相场时同时求解传热方程来减少计算时间[43]。

凡进军等[44]通过耦合求解相场方程与温度场、溶质场及流场建立了枝晶生长三维相场方程,可以根据此模型增材制造优化工艺参数。相较于有限元与相场的强耦合方式而言,可以建立一个模型来求解不同工艺参数下的枝晶生长,但是其温度场结果的准确性有待商榷。

相场研究增材制造过程中枝晶生长形貌,其主要研究内容为枝晶生长机制,如枝晶生长方向、枝晶生长速度以及枝晶间距与工艺参数之间的关系。其中对于温度场的处理与前述相同。

图3 增材制造厚壁墙与薄墙相场模拟结果Fig.3 Simulation results of thin wall and thick wall by phase field method

Acharya 等[45]采用相场法与有限元相结合的方法研究了增材制造(SLM)过程,与Liu 等[42]的研究不同的是,虽然采用了有限元,但有限元是进行熔池形状的模拟,以确定相场模拟的区域,其对温度场的主要处理是采用的第3 种方式,即耦合求解相场方程与传热方程。论文详细研究了增材制造过程中枝晶的生长机制。如图4 所示[45],图4(a)为沿着扫描方向枝晶的生长情况,图4(b)为垂直扫描方向的枝晶生长情况,模拟开始时,晶坯取向随机,但从图4(a)的相场轮廓可以看出,在过冷区,柱状枝晶呈现出接近垂直熔池轮廓的方向。

图4 增材制造过程枝晶生长相场法模拟Fig.4 Phase field simulation of dendritic growth in additive manufacturing process

2 增材制造过程枝晶形貌相场模拟

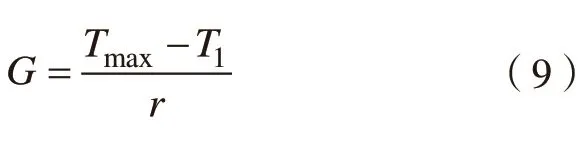

Sahoo 等[46]采用有限元预测增材制造温度场,通过选取4 个不同位置,计算其温度梯度,其计算公式为:

式中,Tmax为熔池最高温度;Tl为液相线温度;r 为不同位置距离熔池最高温度的距离。计算之后的温度梯度之后用相场法进行模拟不同温度梯度的枝晶生长情况,模拟结果显示,在低温梯度下,柱状枝晶的生长速度比高温梯度下要慢。随着温度梯度的增加,生长速度加快,柱状结构增多,且枝晶间距减小。另外,Sahoo 等[46]也研究了扫描速度对枝晶形貌的影响,在保证功率不变的情况下,增加扫描速度,相场模拟结果表明,随着增材制造扫描速度增加,枝晶生长速度增加,间距越小,与Zhang 等[37]的研究结果吻合。

3 增材制造过程缺陷相场法模拟

相场模拟增材制造另一重要应用是缺陷形成预测。缺陷是影响零件使用性能一个重要因素。在实际增材制造过程中,功率一定情况下,扫描速度提高(冷却速度提高、线输入降低)可有效细化晶粒。但是,扫描速度的提高会引起气孔、局部融化等问题。

Lu 等[47]采用相场法研究了增材制造(SLM)过程中缺陷的形成。在相场的模拟结果中可以发现SLM这一增材制造方式中常见的缺陷的形成。可以从模拟结果中看到局部融化、不完全熔化、固相烧结、球化、柱状晶生长以及气孔等现象。这与增材制造所使用的粉末粒度以及工艺参数有关。

相较于Lu 等的研究,易敏等[48]进行了SLS(selective laser sintering)三维相场模拟,其结果更直观地显示了增材制造过程中的熔池形貌与气孔,并得到了工艺参数与气孔率之间的关系,得到的结果与Lu 等[47]的结果一致。针对增材制造缺陷的研究,其主要是在介观尺度下进行模拟,不涉及具体的组织生长过程,得到的结果与实际试验结果具有较好的一致性:工艺参数对缺陷的形成有很大的影响,当功率不变的情况下,扫描速度的提高,缺陷的占比越来越高,这将严重影响成型零件质量。尽管如此,相场模拟还无法对缺陷的产生位置以及大小进行预测。与之前采用相场法研究枝晶生长的研究结果相对比,当扫描速度提高后,枝晶间距越小,晶粒越细,力学性能好,但是缺陷却越多,缺陷会降低零件的力学性能,这需要中间进行平衡。尽管对于缺陷和枝晶都有相场模拟进行研究,但是目前还没有同时分析枝晶与缺陷的研究,其原因在于两者的模拟尺度有差异,针对此研究内容的缺失,需要发展多尺度相场模型,可以同时研究缺陷与枝晶,以此来优化工艺参数,提高零件的综合性能;多尺度相场模型的另一个优点是可与有限元更好地耦合,使得模拟结果与实际的增材制造过程更加接近。

4 焊接与激光熔覆过程相场模拟

焊接与激光熔覆过程中非平衡凝固过程虽冷却速率无法与增材制造相比,但作为电弧增材制造与金属直接沉积等增材制造技术的技术原型,其相场法研究对于增材制造的相场法研究具有一定的指导作用。

孙道金等[49]通过同时求解温度场与相场研究了激光熔覆纯镍熔池底部组织生长规律。其研究表明,熔池底部微观组织生长方向为熔池底部向顶部并略偏向激光扫描方向基本平行于热流方向,微观组织之间存在竞争生长。这与Acharya 等[45]在激光选区熔化中得到的结果一致。虽然激光熔覆的冷却速率较小,无法准确地研究冷却速率与微观组织之间的关系,但是其实现了同时求解温度场与相场,可减少计算时间。熔池内枝晶的生长过程是由很多复杂的物理现象耦合而成,包括传热、传质、对流等。Wang 等[50]通过有限元与相场模拟弱耦合研究了焊接过程中熔池内枝晶间距等问题。针对熔池内枝晶生长,随着枝晶的不断生长,其枝晶间距越来越小。虽然模拟结果与实际的试验结果在熔池下半部相同,但是无法指导实际过程中枝晶间距控制。实际生产过程因为速度与温度梯度等问题使得熔池内枝晶间距的控制难以实现。

Wang 等[51]运用相场模型研究了焊接过程中熔池内枝晶形貌生长规律,获得了熔池内部溶质分布和固液界面演化规律。模拟结果表明,熔池内枝晶生长可分为4 个阶段:线性生长阶段、非线性生长阶段、竞争生长阶段和相对稳定生长阶段,这与Wang 等[52–53]的研究结果一致。线性生长阶段在整个熔池内组织演变过程中具有非常重要的地位,是非线性生长过程的基础,直接影响熔池最终的凝固组织形态。郑文健等[54]研究了晶体取向角与温度梯度之间的夹角对线性生长阶段的影响。其结果表明,在线性生长阶段,温度梯度与晶体学最优取向夹角越大,界面失稳时间越长,界面越稳定。

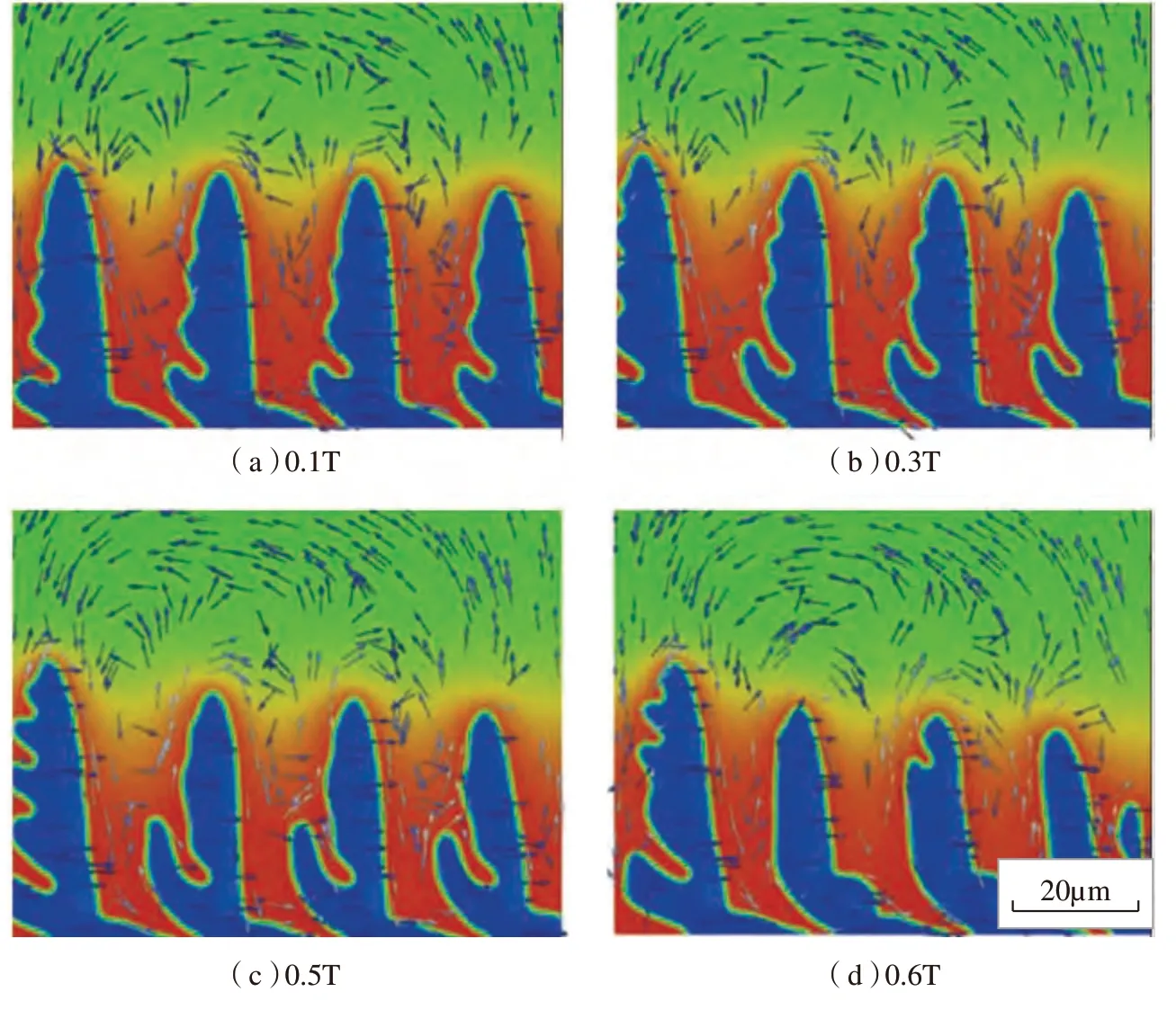

影响枝晶生长的另一个重要的因素是对流,在焊接过程中引入磁场或超声波来影响熔池内的对流情况,可控制枝晶形貌。Cao 等[55]研究了在磁场情况下熔池内枝晶生长情况。如图5 所示[55],在不同磁场强度影响下,二次枝晶形貌变化。

另外,现有相场模型大多数是二维模拟,虽能减少计算时间,但其准确性相对较差。Bailey 等[56]通过多物理场与相场耦合进行了三维相场计算。结果表明与二维相场模拟结果相比,三维相场模拟结果与实际结果更加相近。

图5 磁场对速度场和枝晶形态的影响Fig.5 Influence of magnetic field on velocity field and dendritic morphology

结论

增材制造过程相场模拟可帮助人们更好地认识微观组织结构演化规律,有限元与相场耦合计算可实现这一典型非平衡凝固过程晶体生长、缺陷形成预测。然而,相场模拟该过程尚有较多科学问题亟待解决:

(1)对温度处理大多数是有限元与相场法弱耦合方式,使得数值模拟预测性受到限制。其主要原因是相场模拟主要在介观尺度,而有限元在宏观尺度。相场模拟与有限元模拟之间进行强耦合需发展多尺度模型。

(2)相场模型还无法精确预测增材制造过程中产生的缺陷。

(3)相场模拟多元合金较少,与实际工业应用相关的多元合金相场模型尚属空白,一方面是计算成本高,另一方面是多组元非平衡凝固,对相场模型构建较难。

(4)增材制造过程中,伴随有重熔现象,即上层材料熔化,将已凝固下层料重新熔化,而相场模型还无法模拟真实重熔。