Ti2AlNb近净成形部件的热处理开裂分析*

徐 磊,吴 杰,崔潇潇,郭瑞鹏,杨 锐

(1. 中国科学院金属研究所钛合金研究部,沈阳 110016;2. 太原理工大学材料科学与工程学院,太原 030024)

热等静压(Hot isostatic pressing,HIP)工艺是粉末冶金近净成形技术获取致密化的重要手段。热等静压工艺原理是将金属粉末封装在预先制造的包套中,包套作用是容纳粉末并传递温度和压力,在热等静压炉腔中依靠惰性气体升温和加压,在高温高压的作用下,使得粉末完全致密化[1–2]。本研究团队前期大量的研究集中在优化热等静压工艺参数与确定粉末合金显微组织与力学性能的关系,并确立了优化后的热等静压工艺参数[3–5]。由于不能彻底消除粉末在制备过程和存储封装过程中物理吸附的氧气和水汽,以及粉末本身含有缺陷所致,粉末合金往往存在一定数量的孔隙。孔隙缺陷的主要成因包括:(1)热等静压工艺参数的影响;(2)包套的屏蔽作用;(3)空心粉的影响;(4)包套体内残余气体和粉体表面吸附气体的影响;(5)包套发生泄漏[3–6]。气体雾化法制备的粉末含少量的空心粉,空心粉会导致热等静压态粉末合金内部存在微量的孔隙[4,7]。英国伯明翰大学吴鑫华等[8]采用X 射线三维成像方法分析了Ti25V15Cr2Al0.2C粉末合金中的残余气孔出现的原因,测试了合金的力学性能,试验结果显示残余气孔并不显著影响性能。韩国学者Lee 等[9]在研究粉末真空除气预处理对粉末冶金Ti–6Al–4V 合金力学性能影响时发现:粉末颗粒表面吸附的O 作为间隙元素能够固溶到Ti–6Al–4V 基体中去,是否采用加热进行真空除气预处理对粉末合金力学性能影响不明显。可以推测,空心粉、包套内残余气体和粉体表面吸附气体在热等静压致密化成形后形成的残余气孔对典型粉末钛合金力学性能的影响较小。粉末的振实密度约为66%左右,在热等静压致密化时候的体积收缩会超过30%,因此需要优化包套设计,确保粉末坯料收缩均匀,特别是保证发生大变形的部位稳定收缩,避免包套局部撕裂导致热等静压成形失败。然而,目前关于包套在热等静压致密化变形过程中发生泄漏,及其对粉末合金成形后的冶金质量或者力学性能的研究鲜有报道。

由于金属包套通常采用手工氩弧焊进行封装,焊接完成后采用氦气进行渗透检测,如果包套焊缝存在漏点,在氦气检漏的过程中便能发现。通过氦气检漏包套会进入热等静压环节,在热等静压的升温和升压过程中,包套焊缝处可能存在的焊接缺陷(如焊接气孔、夹杂)可能发生变化,比如气孔膨胀或者夹杂物引起了焊缝处应力集中,使金属的强度和塑性下降,在热等静压升温加压过程中焊缝导致热裂,此时包套上可能出现细小裂纹,包套外部的高温高压氩气能够通过裂纹处进入包套。出现裂纹的焊缝在粉末包套体的不断收缩过程中,由于受压力而发生裂纹愈合,氩气就会留在合金内部,经热处理后形成热致孔隙(Temperature induced pores)。热致孔隙成为粉末合金的裂纹源,导致合金拉伸性能下降,尤其是低周疲劳性能显著降低[10–11]。

因此本文针对包套发生微泄漏这种典型试验现象,结合实际部件研制过程,对Ti2AlNb 近净成形部件进行固溶热处理后,目视检查发现开裂,裂纹源头出现在内圈花键处。本文通过对部件进行解剖和测试分析,对开裂的原因进行探讨,研究了孔隙缺陷对Ti2AlNb 粉末合金力学性能的影响。通过分析孔隙缺陷对粉末合金冶金质量的影响,找出共性规律,为不断减少或者抑制孔隙缺陷,拓展热等静压近净成形制备粉末钛合金及部件应用领域提供理论依据。

试验材料及方法

采用无坩埚感应熔炼超声气体雾化法(Electrode induction melting gas atomization, EIGA)制备了Ti–22Al–24.5Nb–0.5Mo(原子分数,%,下同)预合金粉末。粉末冶金合金和近净成形部件的制备方法为[2,12–13]:在大气环境中将Ti2AlNb 预合金粉末装入与合金部件几何形状类似的低碳钢成形模具内,经过振实、真空除气和封焊等过程得到热等静压坯料,热等静压致密化成形在RD–850型热等静压炉中进行。

本文采用VersaXRM–500 型X–ray Micro Computed Tomography(Micro–CT) 对Ti2AlNb 粉末热等静压后的合金孔隙缺陷进行了测试和表征,在Shimadzu 型拉伸试验机上进行室温及高温拉伸性能测试,采用典型棒状试样,拉伸试样平行段直径为5mm,长为25mm。在SANS–GWT105 型高温蠕变持久试验机上进行高温持久寿命测试,试验温度为650℃,应力为360MPa。室温及高温拉伸性能试样形状及尺寸如图1(a)所示,持久性能试样的形状及尺寸如图1(b)所示。

为了测试不同位置处Ti2AlNb合金部件本体取样的氩含量、显微组织及力学性能,取样位置示意图如图2 所示。采用PMA–2000 气体分析仪测定了粉末部件不同位置处氩气气体含量。利用S–3400N 型扫描电镜观察Ti2AlNb 粉末合金的显微组织和试样断口。传统的阿基米德法难以精确测量总孔隙量小于0.5%的微米级孔隙,需采用X 射线三维成像技术进行表征[8,14]。

结果与讨论

1 Ti2AlNb 部件开裂及表征

图1 粉末合金拉伸及持久性能试样的形状及尺寸Fig.1 Schematic of specimens of powder metallurgy alloys for tensile tests and rupture lifetime tests at 650℃/360MPa

采用包套热等静压工艺,粉末填充后进行热等静压成形,经机加工–酸洗工艺去除包套/模具后得到Ti2AlNb 近净成形部件。目视检查发现,Ti2AlNb 合金部件在进行固溶热处理前结构完整;热处理后(图3(a))内圈花键出现裂纹。对断裂的花键进行目视检查(图3(b)),开裂的花键大部分呈黑色,只有右上方呈银灰色;将花键从开裂的部件中取下来,浅灰色发亮的部位是新鲜的金属撕裂的断口,这说明内圈花键在固溶热处理过程中发生开裂(图3 中内圈断裂花键对应图2 中花键位置)。

采用扫描电镜二次电子像对开裂花键(图3(b))进行了断口形貌观察,试验结果如图4 所示。从图4可以看出,开裂花键的断口呈典型的脆性解理断裂特征[15–16],断口有明显孔隙存在,尺寸分布在30~50μm,孔隙尺寸大小及数量分布不均匀。

图2 Ti2AlNb粉末冶金合金部件结构和取样位置Fig.2 Structure of Ti2AlNb powder metallurgical component and sampling position

图3 Ti2AlNb粉末合金部件开裂花键及断口宏观形貌Fig.3 Macroscopic picture of cracked spline and fracture surface of Ti2AlNb powder metallurgical component

图5 给出了部件不同取样位置显微组织照片,可以看出,内圈开裂花键处显微组织存在部分孔隙缺陷,孔隙尺寸在30~50μm 之间;内圈完整花键处孔隙缺陷数量显著减少,尺寸显著降低,孔隙尺寸在10~20μm之间;外圈处很难发现孔隙的存在。对不同位置取样分析显示,开裂花键处存在孔隙缺陷集中现象,距开裂花键位置越远,孔隙的数量越少,孔隙呈不均匀分布。进一步寻找部件内圈花键开裂的原因,由于开裂的内圈花键附近位置设置了注粉冒口,粉末填充完毕后冒口处要采用手工氩弧焊封闭,热等静压过程中存在焊缝开裂风险,极有可能是氩气泄漏的源头[17–18]。用Image–ProPlus软件对其孔隙总面积、平均直径最大值和平均直径进行了统计,统计的视野不少于5 个。

采用Image Pro 6.0 软件对部件不同位置的孔隙数量进行了统计分析,试验统计的随机视野不少于10 个,对数据进行归一化处理,内圈开裂花键处孔隙缺陷强度设定为100%,则内圈完好处花键孔隙缺陷强度为5%,外圈仅为1.3%。

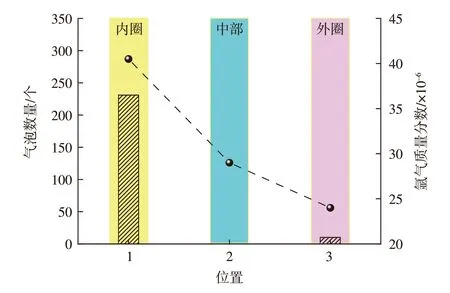

图6 给出了Ti2AlNb 粉末合金部件不同位置处氩含量与孔隙数量之间的关系,孔隙数量的统计和分析采用X–ray Micro Computed Tomography (Micro–CT) 测试粉末合金制件不同位置的孔隙分布,该技术可以对显微孔隙进行定量分析,此处仅统计孔隙缺陷个数。可以看出,孔隙数量越多的位置,氩含量越高。显微组织分析和氩含量测试结果表明,部件不同位置孔隙分布不均匀,氩含量存在明显差异;内圈花键开裂处存在孔隙缺陷集中和氩含量偏高的现象;距开裂花键径向距离越远,孔隙的数量越少,氩含量越低(图5 和6)。

2 Ti2AlNb 部件开裂原因分析

粉末冶金热等静压成形工艺能够制备组织细小均匀、性能优良的粉末合金,并且可以实现近净成形。然而与铸造和锻造工艺相比,粉末冶金工艺环节较多,各个环节均需要严格的控制,否则就会增大热等静压成形失败的风险,比如包套在热等静压过程中发生泄漏。本研究团队已经多次发现包套泄漏的现象,包套泄漏的样品如图7 所示。包套在热等静压过程中主要起传递气体压力和容纳粉末体的作用,然而包套焊缝在热等静压升温升压过程中发生氩气泄漏;或者粉末包套体内部成形模具对粉末填充带来困难,使得各部位粉末振实密度有明显差别,导致局部变形不均匀,从而引起包套撕裂是造成包套泄漏的主要原因。生产实际中,科研人员通常根据包套体热等静压后的收缩变形情况,配合X 射线、荧光检测等手段检验粉末合金和工件的冶金质量。因此通常情况下结合生产经验,包套泄漏分为以下3 种情况:(1)包套发生膨胀或明显撕裂,结构不完整 (图7(a));(2)包套外观完整,收缩正常,但无损探伤有冶金缺陷 (图7(b));(3)包套外观完整,收缩正常,无损探伤合格,高倍金相照片显示有一定量的孔隙, 此时可以认为包套发生微泄漏,此类情况最难甄别,危害较大,需要特别注意。

图4 Ti2AlNb粉末合金部件开裂花键断口分析Fig.4 SEM image of Ti2AlNb cracked powder metallurgical component

包套泄漏分为微泄漏和严重泄漏,严重泄漏的包套可以从外观尺寸变化分辨出来,如图7(a)所示。包套在热等静压过程中发生泄漏,高压的氩气从焊缝泄漏处进入包套内部。而微泄漏较难辨别,危害最大。其原因如下:包套焊接后焊缝处可能存在焊接缺陷,在热等静压的升温和升压过程中,碳钢包套的强度逐渐下降。包套焊缝处的焊接缺陷可能发生变化,比如气孔膨胀或者夹杂物引起应力集中,使金属的强度和塑性下降,在热等静压升温加压过程中焊缝引起热裂,此时包套上可能出现细小裂纹,包套外部的高温高压氩气能够通过裂纹处进入包套。出现裂纹的焊缝在粉末包套体的不断收缩过程中,由于受压力而发生裂纹愈合,氩气就会留在合金内部,当热等静压结束,压力卸载过程中,包套内部压力大于外界压力,严重时可能会造成包套撕裂(严重泄漏),也可能在热处理过程中发生气体膨胀,导致热致孔隙的出现(微泄漏),这种情况在本研究团队之前的研究中[17]已经发现。

前期研究结果表明,氩气不会与钛合金基体发生相互溶解或吸收而是以单质的形式存在于钛合金内部,形成微孔隙类缺陷[18–20]。本研究采用的气体雾化粉末中含有少量的空心粉,空心粉中含有一定量的氩气,但是完全致密化的粉末合金中氩气质量分数极低,一般小于5×10–6。由图6 可知,花键开裂处的氩气质量分数为40.5×10–6,表明合金部件在热等静压过程中包套确实发生了微泄漏。由此初步推断,包套泄漏引入的孔隙缺陷可能是造成内圈花键开裂的主要原因[17–18]。

图5 Ti2AlNb粉末合金部件不同位置取样显微组织Fig.5 Microstructure of Ti2AlNb powder metallurgical component sampled from different parts

图6 Ti2AlNb粉末合金部件不同位置处孔隙及氩含量分布Fig.6 Porosity size distribution and argon content of Ti2AlNb powder metallurgical component sampled from different parts

图7 包套泄漏样品Fig.7 Components for argon leakage

图8 给出了内圈断裂花键断口扫描电镜二次电子形貌照片,可以看出,不仅在花键断裂处发现大量不均匀分布的孔隙(图4),在内圈上对应花键开裂的位置处还看到基体上很多明显的显微裂纹。热处理过程中密闭的包套发生氩气泄漏,在Ti2AlNb合金部件内部形成孔隙,孔隙内的氩气在高温固溶热处理过程中因受热膨胀产生热致孔洞[11,21–22],孔隙内的氩气在温度升高时运动的剧烈程度增加导致气体压力增加,从而导致与气体相接触部位的材料所受的应力增加,而材料强度随温度升高而降低。当材料强度低于孔隙内的气体压力时,孔隙膨胀,当孔隙之间的距离较小时,相邻的孔隙合并成更大的孔隙。当温度进一步升高时,材料的强度进一步降低,这些较大的孔隙在气体压力的作用下进一步扩展形成裂纹,在裂纹尖端由于应力集中的原因产生较大的拉应力,裂纹的进一步扩展最终可能导致部件发生断裂。热致孔洞受力情况示意图如图9 所示。

3 包套微泄漏对粉末合金孔隙率和力学性能的影响

图8 内圈开裂花键处Ti2AlNb基体上的显微裂纹Fig.8 Microscopic crack on Ti2AlNb matrix at part of cracking on inner ring

粉末合金应当彻底消除孔隙缺陷,但由于制备工艺(粉末表面吸附的气体和粉末/包套体内部残留的孔隙无法彻底通过真空除气工艺去除)和氩气雾化过程中形成的空心粉末的影响,粉末合金的致密度很难达到理论密度的100%。孔隙缺陷是影响粉末冶金合金应用的最大障碍,因此粉末合金制备的最终目标是不断提高致密度,减少孔隙缺陷。本文研究的粉末冶金近净成形部件在热等静压过程中发生微小氩气泄漏,而且部件各部位的金相观察显示孔隙缺陷分布不均匀;内圈花键开裂处氩气质量分数为40.5×10–6;外圈处氩气质量分数为24×10–6,如图5 和6所示。此时,Ti2AlNb 粉末合金的致密度均大于99.5%,因此通常采用的阿基米德法已无法准确表征合金内部孔隙率的变化。本文采用X–ray Micro Computed Tomography (Micro–CT) 测试粉末合金制件不同位置的孔隙分布,该技术可以对显微孔隙进行定量分析[4,8,14],试验结果如图10所示。可以看出,内圈孔隙数量明显较其他部位多,约占86.5%,其中孔隙尺寸均小于20μm 以下属于显微孔隙,而小于12μm 以下的孔隙占所有孔隙的79.8%;外圈孔隙数量约占7.7%,而且尺寸均为12μm 以下的孔隙,这与前面的金相分析的结果趋势一致。

图9 氩气气泡在热处理过程中引起部件的应力变化Fig.9 Schematic of stress distribution in PM component by argon pores during heat treatment

图10 不同位置取样Ti2AlNb粉末冶金合金孔隙分布Fig.10 Porosity size distribution of Ti2AlNb powder metallurgical component sampled from different positions

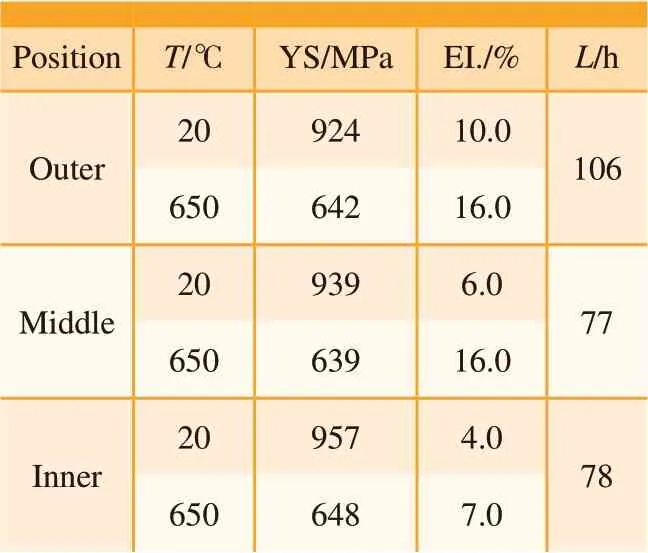

表1 部件不同位置取样Ti2AlNb粉末冶金合金拉伸性能和持久寿命Table 1 Tensile properties and rupture life of Ti2AlNb powder metallurgical component sampled from different parts

表1 给出了从部件不同位置取样Ti2AlNb 粉末冶金合金拉伸性能和持久寿命,从表1 可以看出,微小氩气泄漏对材料室温及650℃强度影响不大,但是室温及650℃拉伸塑性平均值(超过3 支样品)显著降低,高温持久寿命的平均值(超过3 支样品)显著降低,降低幅度约30%。

粉末合金中氩气含量不仅与包套泄漏程度有关,还与样品状态有关,这是由于发生泄漏的粉末压坯在长时间放置或进行热处理后,压坯中的氩气会向大气扩散进而得到释放。当孔隙缺陷的尺寸非常小,宏观的相对密度检测已经不能反映粉末合金内部的孔隙缺陷时,Micro–CT 是表征粉末合金内部孔隙缺陷的一种有效手段[8,14]。对于氩气微泄漏的合金和部件,如何正确甄别并建立适合的冶金质量评判检验标准,值得粉末冶金工作者深入研究。此外,是否能够通过二次热等静压[23–24]等手段对发生氩气微泄漏的工件进行缺陷愈合有待进一步研究。

本文中包套发生微小氩气泄漏虽然未对Ti2AlNb 粉末合金的强度产生明显影响,但是进行热处理时部件内圈花键因氩气泄漏形成的孔隙在热处理过程中发生膨胀,造成部件开裂;更为重要的是即使部件未发生开裂,孔隙缺陷会降低粉末合金的室高温塑性、恶化高温持久和蠕变性能和可焊接性。因此,在采用粉末冶金热等静压工艺制备Ti2AlNb 粉末合金的过程中应尽力避免包套发生微泄漏;致密化后的粉末合金或者构件,可在余量较大的地方增加氩气含量和高倍金相的100%检测,确保粉末合金完全致密化。

结论

(1)热等静压过程中包套可能发生微泄漏,形成微孔隙类缺陷,这些孔隙在热处理的过程中会发生膨胀形成“缺口”,形成严重的应力集中成为裂纹起源,可能迅速扩展造成脆性Ti2AlNb 合金材料或部件开裂。

(2)粉末合金在热等静压致密化过程中,由于包套/成型模具焊缝设计和焊接质量等原因以及工件结构变化较大,造成粉末收缩不均匀等问题均可能引起包套泄漏氩气的现象。

(3)对于Ti2AlNb 合金部件微泄漏研究表明,距氩气泄漏点的距离越远,氩气的含量越低同时孔隙的数量也降低。微小氩气泄漏对Ti2AlNb合金室温及650℃强度影响不大,但显著降低拉伸塑性和高温持久寿命。