湿法烟气脱硫塔能效特性研究

冷亚娟,胡蕊,崔琳,董勇

湿法烟气脱硫塔能效特性研究

冷亚娟,胡蕊,崔琳,董勇*

(燃煤污染物减排国家工程实验室(山东大学),山东省 济南市 250061)

针对湿法烟气脱硫能效规律欠缺问题,以150MW超低排放机组湿法脱硫塔为研究对象,基于脱硫设备的主要能耗和脱硫效率构建了脱硫能效指标—脱硫能效值,并采用数值模拟和理论分析相结合的方法,探究了液气比、入口烟气量、烟气流速、入口SO2质量浓度、烟气温度等参数以及不同喷淋层组合方式对脱硫能效特性的影响规律。结果表明:脱硫能效值为0.22~0.96 kg/(kW·h),并随入口SO2质量浓度增加呈正比例变化,随喷淋层组合数、液气比和入口烟气温度增加呈反比例变化,随入口烟气量和塔内烟气流速增加先上升后下降。研究结果可为脱硫技术评价和脱硫系统节能运行提供参考。

湿法脱硫塔;数值模拟;脱硫能效值;能效指标规律

0 引言

燃煤污染对环境危害巨大,为推动绿色发展,我国实施了燃煤电厂超低排放标准[1]。针对二氧化硫超低排放,我国燃煤电厂多采用石灰石-石膏湿法烟气脱硫技术[2-5],巨大的循环浆液量和烟气阻力使其电耗和物耗巨大,据计算,600MW机组脱硫系统所消耗的电能可达6~10 MW,占燃煤电厂发电量的1.0%~1.6%[6],造成机组供电效率降低1%~2%,进而导致供电煤耗上升3~6 g/(kW×h)[7],大大增加了脱硫系统的运行成本。另外,在脱硫设计阶段,存在SO2超低排放系统设计参数裕度大的问题,导致设备选型裕量大。在运行阶段,燃煤含硫量波动大,致使偏离设计值;过分追求低排放浓度,运行调控粗放,经常出现少开一喷淋层时排放数值超标、多开一喷淋层时排放数值为零的现象。这些状况进一步增加了运行能耗。

近年来国内学者开始关注湿法脱硫系统性能与结构优化,部分学者采用数值模拟法[8-9]和数学分析法[10]等对湿法脱硫塔能耗规律和能效评价进行了探索。刘剑[11]基于层次-灰色关联度理论构建了湿法脱硫系统能效评估体系,综合能效、运行和环保3方面对5台机组进行了能效排序。史梦洁[12]融合了3种传统的评价方法,采用基于灰色关联度的模糊层次能效评估方法(AHP-GF),使定性指标的量化过程更加严谨。通过某电厂实例证明了该方法具备可行性。王彪[13]利用模糊综合评价法对湿法脱硫技术的8种设计方案进行了评价,综合3种评价结果选出了最优方案,与实际电厂设计参数基本相符。上述方法较好地综合了各个能效影响因素,但没有形成可直接利用的湿法脱硫能效指标,同时缺乏对湿法脱硫塔能效规律的研究,因而存在一定的局限性。

本文综合考虑污染物脱除效率和能耗情况,采用定量方法构建了湿法烟气脱硫塔的能效指标,进而以某燃煤电厂150MW超低排放机组湿法烟气脱硫塔为研究对象,采用数值模拟与理论分析相结合的方式,研究了不同参数以及不同喷淋层组合方式对脱硫水平和脱硫能效的影响规律,为燃煤电厂脱硫技术评价及节能运行提供了理论依据。

1 研究对象及数学模型

1.1 研究对象

本文以某电厂150MW超低排放机组湿法烟气脱硫塔为研究对象,其结构如图1所示。脱硫塔塔径8.5m,入口尺寸2.88m´6.4m,布置4层喷淋层,每层布置68个单向空心锥喷嘴,每层喷淋层下方均布置增效环,底层喷淋层下方2m处布置合金托盘。

1.2 物理模型及网格划分

用Gambit软件构建模型,采用结构化网格加非结构化网格的方式划分网格,对喷淋层管壁、喷嘴、增效环等细小结构及气液混合区域进行部分网格加密,总网格数为132万,网格质量skewness小于0.79。脱硫塔模型的网格划分结果如图2所示。

1.3 模型假设与简化

根据实际湿法烟气脱硫系统运行环境,在满足工程标准前提下,本文进行了以下假设和简化:

1)将烟气和水蒸气视为不可压缩牛顿流体;

2)将脱硫塔壁面视为绝热边界,脱硫过程视为绝热冷却过程[14];

3)忽略喷嘴、支架等组件对两相流的影响;

4)除雾器简化为多孔介质模型,合金托盘简化为多孔跳跃介质模型;

5)假设浆滴为球形,忽略浆滴间的相互作用;

6)假设浆滴内部温度一致,忽略热辐射效果。

1.4 数学模型及数值方法

由于喷淋液滴的分散体积率远小于10%,本文采用Euler-Language方法对塔内气液两相流动过程进行仿真计算[15-16]。将烟气视为连续相,喷淋浆液视为离散相。连续相控制方程为

浆滴运动控制方程为

湿法脱硫塔内的传热传质过程较为复杂。传热过程主要是热烟气与喷淋浆液之间的温差驱动下的显热交换和浆液中水的蒸发潜热交换;传质过程主要是喷淋浆液对烟气中二氧化硫的吸收过程[17]。本研究所采用的模型为前期工作中已建立的塔内传热传质过程数学模型[18]。

设定脱硫塔速度入口、压力出口边界条件。液滴触及壁面、喷淋层管壁和浆液池表面为逃逸,触及聚气环板为反弹。引用Realizable k-epsilon湍流模型进行瞬态数值模拟,选择标准壁面函数。采用基于压力的求解器对计算对象离散求解,选择SIMPLE压力-速度耦合算法,通过UDF将传热传质模型以及离散相液滴曳力模型嵌入各控制方程。离散相和连续相之间存在热量和质量的交换,每迭代20步连续相控制方程后计算一次离散相控制方程,动量亚松弛因子调到0.8,以保证收敛性。

1.5 模型准确性验证

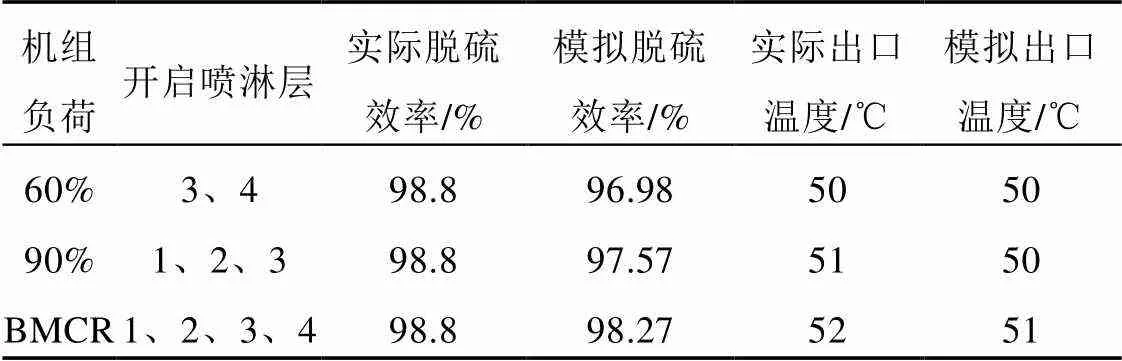

为验证数学模型的准确性,首先对计算网格进行了无关性分析,见表1;然后将模拟结果同实际运行数据进行了比较,见表2。

表1 网格无关性验证

表2 模拟结果同实际运行数据对比

表1结果表明:3种网格下脱硫效率变化很小,相对误差小于0.1%,说明网格数量在127万~153万之间可获得网格无关性解。由表2可知:模拟结果与运行数据吻合情况良好,塔内温降模拟结果与运行数据符合良好,脱硫效率最大偏差在2%以内,说明本文所用传热、传质模型可以准确模拟脱硫塔内的传热、传质过程。

2 能效指标

2.1 脱硫塔能耗计算方法

数值模拟中,脱硫塔高耗能设备的电耗通过石灰石浆液循环量和烟气流量体现。本文所用脱硫塔数值模型总能耗公式为

其中

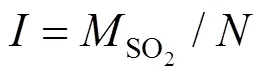

2.2 脱硫能效值

构建了关联湿法脱硫塔运行过程中投入与产出的指标—脱硫能效值,定义为每消耗1kW·h的电能所脱除SO2的质量,其表达式为

3 结果及讨论

计算基准为烟气量5.6´105m3/h,液气比为22L/m3,入口烟气温度为135℃,进口烟气流速为12.61m/s,入口SO2质量浓度为3 g/m3,浆滴平均粒径为2.5mm,开启4层喷淋层。

3.1 液气比对能效特性的影响

液气比是影响脱硫性能的关键参数,液气比增大使喷淋浆液密度增加,气液接触几率增大,传质面积明显增加,如图3所示,当液气比从6L/m3增加到20L/m3时,脱硫效率由92%增大到98.2%,平均单位液气比的脱硫增幅为0.43%/(L/m3),然而液气比增加到一定程度时,液滴凝聚,液相阻力增加,实际有效传质面积不再增加,故当液气比超过14L/m3后,脱硫效率增长缓慢并逐渐趋于平稳。

液气比增加不仅提高了浆液循环泵电耗,由于脱硫塔阻力随液气比增加呈线性增加,导致引风机或增压风机能耗也增加。如图4所示,当液气比从6L/m3增加到20L/m3时,脱硫塔能耗由1613.66 kW升高为2905.15kW,平均单位液气比能耗增幅为92.25kW/(L/m3)。

脱硫能效值随液气比增加几乎呈反比例快速下降。当液气比从6L/m3增加到20L/m3时,脱硫塔能效值由0.96kg/(kW·h)降低到0.57kg/(kW·h),平均单位液气比降幅为0.028 [kg/(kW·h)]/(L/m3)。虽然液气比增加导致脱硫能耗升高,但SO2脱除量增加值比能耗增加值要小,因此脱硫能效值随液气比增加而减小,脱硫塔运行经济性变差。

3.2 入口烟气量对能效特性的影响

脱硫效率随入口烟气量增大呈反比例下降,如图5所示,当入口烟气量从168000m3/h增大到560000m3/h时,脱硫效率从98.01%降到91.99%,平均单位入口烟气量的脱硫降幅为1.54%/(m3/h)。在其他参数不变的情况下,一方面,入口烟气量增大,则液气比减小,入口烟气量对脱硫效率的影响规律与液气比一致;另一方面,塔径不变,塔内烟气流速随烟气量增加而增大,单位体积内气液接触几率增加,增强了气液之间的传质,脱硫效率有所增大。综合2方面因素,液气比影响效果更为显著,故随入口烟气量增加,脱硫效率降低。

入口烟气量影响增压风机电耗,如图6所示,当入口烟气量从168000 m3/h增加到560000m3/h时,脱硫塔能耗从950.87kW增加到2066.63kW,且增速越来越快,平均单位入口烟气量能耗增幅为0.0029kW/(m3/h)。

脱硫能效值随入口烟气量增加呈先升后降趋势变化,在入口烟气量为168000~448000m3/h时快速上升,脱硫能效值由0.52kg/(kW·h)上升到0.81kg/(kW·h),平均单位入口烟气量脱硫能效值增幅为1.03´10-6[kg/(kW·h)]/(m3/h);之后脱硫能效值便缓慢下降,在入口烟气量为560000m3/h时降到0.75 kg/(kW·h),平均单位入口烟气量脱硫能效值降幅为5.83´10-7[kg/(kW·h)]/(m3/h)。虽然脱硫塔阻力增大使浆液循环泵和增压风机能耗增大,但烟气流量的提升也使SO2质量流量大幅度增长,SO2脱除量增加值相对于能耗增加值要大得多,从而使脱硫能效值呈上升趋势;当SO2质量流量超出设计值时,脱硫塔脱硫性能接近极限,SO2脱除量趋于稳定,脱硫能效值最终呈缓慢下降趋势。

3.3 烟气流速对能效特性的影响

脱硫效率随塔内烟气流速增大而下降,如 图7所示,当烟气流速由1.2m/s增大到4.1m/s时,脱硫效率从98.01%下降到91.99%,几乎呈反比例下降,平均单位烟气流速脱硫降幅为2.10%/(m/s)。一方面,在其他参数不变的情况下,烟气流速增大可以增强烟气和石灰石浆液之间的湍动,强化气液传质,对脱硫效果有促进作用;另一方面,在塔径不变的情况下,塔内烟气流速增大,浆液喷淋量保持不变,则液气比减小,脱硫效率降低。综合2方面因素,烟气流速增加使液气比降低对脱硫效率的影响强于气液之间的湍动带来的影响,故在浆液喷淋量不变的前提下烟气量增大,脱硫效率下降。

随着塔内烟气流速增大,脱硫塔阻力增大,使增压风机和浆液循环泵能耗增加,脱硫塔总能耗升高,如图8所示,当烟气流速从1.2m/s增加到4.1m/s时,脱硫塔能耗增大了1115.75kW,平均单位烟气流速能耗增幅为388.9kW/(m/s)。

脱硫能效值随烟气流速变化规律和其随入口烟气量变化规律一致,即脱硫能效值随烟气流速增大先升后降,因此脱硫塔运行经济性随烟气流速增大先变好后变差。

3.4 入口SO2质量浓度对能效特性的影响

入口SO2质量浓度对脱硫效率的影响较小,如图9所示,当入口SO2质量浓度由1000mg/m3增加到4000mg/m3时,脱硫效率从98.4%降低到98.3%,平均单位入口SO2质量浓度脱硫降幅为3.23%/(mg/m3),对传质过程仅有微小的促进作用。根据双模理论,SO2的传质过程是由气膜阻力和液膜阻力共同作用的,当入口SO2质量浓度在较低水平时,随着入口SO2质量浓度增加,吸收浆液中的碱性物质被快速消耗,液膜阻力不断增加,使脱硫效率快速下降。当入口SO2质量浓度达到一定程度时,吸收浆液中的碱性物质被消耗殆尽,不足以反应所有SO2,脱硫能力不断减弱,但减弱作用微弱,变化幅度仅为0.02%。

入口SO2质量浓度影响烟气中SO2脱除量,进而影响氧化风机电耗,如图10所示,当入口SO2质量浓度由1000mg/m3增加到4000mg/m3时,脱硫塔能耗由2561kW升高至3062.98kW,平均单位入口SO2质量浓度能耗增幅为0.17kW/(mg/m3)。

脱硫能效值随入口SO2质量浓度增加快速上升,当入口SO2质量浓度从1000mg/m3上升到4 000mg/m3时,脱硫能效值由0.22kg/(kW·h)上升到0.72 kg/(kW·h),变化规律近似于正比例函数,平均单位入口SO2质量浓度脱硫能效值增幅为0.00017 [kg/(kW·h)]/(mg/m3)。湿法脱硫塔按照设计参数运行时吸收SO2的能力很强,即使SO2质量浓度稍微高于设计烟气参数(3000mg/m3),也能达到超低排放标准。因此在额定工况下污染物浓度越高,脱硫塔的能源利用率就越高,越大,脱硫塔运行经济性越好。

3.5 烟气温度对能效特性的影响

图11为烟气温度与脱硫效率和出口SO2质量浓度的关系曲线,可以看出,随着烟气温度上升,脱硫效率几乎呈反比例下降,当烟气温度由125℃上升至145℃时,脱硫效率由98.82%下降到97.60%,平均单位烟气温度脱硫降幅为0.06%/℃。烟气温度越低,越有利于SO2气体溶于吸收浆液,另外,脱硫反应为放热反应,入口烟气温度升高不利于正向反应进行,故脱硫效率降低。

烟气温度影响烟气体积流量,使氧化风机电耗增加,如图12所示,烟气温度上升使脱硫塔能耗缓慢上升,当烟气温度由125℃上升到145℃时,脱硫塔能耗由2896.08 kW上升至2922.03kW,能耗仅上升了约50kW,平均单位烟气温度能耗增幅为2.65kW/℃。

脱硫能效值随烟气温度升高而降低,当烟气温度由125℃升高到145℃时,脱硫能效值由0.58kg/(kW·h)下降到0.56kg/(kW·h),平均单位烟气温度脱硫能效值降幅为0.00087[kg/(kW·h)]/℃。烟气温度高不利于SO2的脱除,同时能耗随温度升高而增大,所以脱硫能效值降低,运行经济性变差。

3.6 喷淋层组合情况对能效特性的影响

数值模拟结果表明,4层喷淋层全部开启时,第2层喷淋层的脱硫能效值最高,消耗等量能源对脱硫的贡献率最大,第1层喷淋层能效排名第2,第3、4层喷淋层能效排名分别为第3、第4。最上层喷淋层的脱硫能效值最低,在4层喷淋层中的贡献率最小。

开启的喷淋层数越多,液气比越大,气液传质越充分,SO2脱除能力越强,同时能耗也越大。喷淋层组合情况对脱硫效率、出口SO2质量浓度及能耗、能效特性的影响分别如图13和14所示,可知,当开启4层喷淋层时,脱硫效率和能耗值最高,且随着喷淋层数减少,脱硫效率和能耗值减小。喷淋层组合数变化下的平均单位喷淋层脱硫增幅为3.4%/层,平均单位喷淋层能耗增幅为575.1kW/层。当开启的喷淋层数相同时,吸收区高度越高,脱硫反应时间越长,脱硫越充分,开启3层喷淋层时,脱硫效率和能耗由大到小排序为:2/3/4层>1/3/4层>1/2/4层>1/2/3层。开启2层喷淋层时,脱硫效率和能耗由大到小排序为:3/4层>2/4层>2/3层>1/4层>1/3层>1/2层。

脱硫能效值的变化规律同脱硫效率和能耗值变化规律恰好相反,喷淋层组合数越多,脱硫能效值越低,平均单位喷淋层脱硫能效值降幅为0.15[kg/(kW·h)]/层。由于喷淋层组合数多时,SO2脱除量增幅小于脱硫塔能耗增幅,故脱硫能效值降低。当开启喷淋层数相同时,底层喷淋层组合形式的脱硫能效值高于顶层喷淋层组合形式,此规律也与上述每层喷淋层的脱硫能效值变化规律一致。

4 结论

提出了脱硫能效指标,综合考虑了脱硫性能和能耗2方面因素,通过定量方法直观体现出脱硫运行经济性,并通过CFD数值模拟方法,分别研究了液气比、入口烟气量、烟气流速、入口SO2质量浓度、烟气温度等参量以及喷淋层组合方式对湿法脱硫塔能效的影响规律,得出以下结论:

1)脱硫能效值随液气比增大和烟气温度升高而下降,随入口SO2质量浓度增大而升高。液气比对脱硫能效值影响较大,是影响脱硫运行经济性的重要因素。

2)脱硫能效值随入口烟气量和塔内烟气流速增大先上升后下降,在塔径不变的情况下,入口烟气量增大,截面烟气流速随之增大,故二者影响规律相同。

3)当4层喷淋层同时开启时,脱硫能效由高到低分别为第2层、第4层、第3层和第1层。喷淋层组合数越多,脱硫能效值越低。开启喷淋层数量相同时,底层喷淋层组合的脱硫能效值高于顶层喷淋层组合的脱硫能效值。

[1] 中华人民共和国生态环保部.关于印发《全面实施燃煤电厂超低排放和节能改造工作方案》的通知[EB/OL].(2015-12-11)[2020-08-01].http://www.zhb.gov.cn/.

Ministry of Ecology and Environment of the People’s Republic of China.Notice on the issuance of the “Comprehensive implementation of the work plan for ultra-low emissions and energy saving retrofits of coal-fired power plants”[EB/OL].(2015-12-11) [2020-08-01].http://www.zhb.gov.cn/.

[2] 李文鼎,高惠华,蔡文丰.石灰石–石膏湿法脱硫吸收塔结垢分析及预防措施[J].发电技术,2019,40 (1):51-55.

Li W D,Gao H H,Cai W F.Scaling analysis and preventive measures of limestone-gypsum wet flue gas desulfurization[J].Power Generation Technology,2019,40 (1):51-55.

[3] 张建华,冯英山.燃煤电厂湿法脱硫系统运行环保监督工作探讨[J].华电技术,2018,40(12):63-65.

Zhang J H,Feng Y S.Discussion on environmental protection supervision on FGD system operation incoal-fired power plant[J].Huadian Technology,2018,40(12):63-65.

[4] 徐书德,雷石宜,陈彪.湿法脱硫氧化风系统的优化改造实践[J].浙江电力,2018,37(3):86-88.

Xu S D,Lei S Y,Chen B.Optimal modifications in oxidation fan of wet flue gas desulphurization [J].Zhejiang Electric Power,2018,37(3):86-88.

[5] 王炫,孟东栋,杨涛,等.制碱白泥应用于燃煤电厂湿法烟气脱硫过程的反应特性[J].广东电力,2018,31(5):21-27.

Wang X,Meng D D,Yang T,et al.Reaction characteristic of soda residue used in WFGD in coal-fired power plants[J]. Guangdong Electric Power,2018,31(5):21-27.

[6] 聂鹏飞,王洋,吴学民.600MW机组湿法脱硫装置水耗分析[J].热力发电,2012,41(10):35-37.

Nie P F,Wang Y,Wu X M.Water consumption of wet FGD device for 600MW units[J].Thermal Power Generation,2012,41(10):35-37.

[7] 龙辉,钟明慧.影响600MW机组湿法烟气脱硫厂用电率主要因素分析[J].中国电力,2006,39(2):74-77.

Long H,Zhong M H.Analysis of main factors affecting auxiliary power consumption rate of wet flue gas desulphurisation for 600MW unit[J].Electric Power,2006,39(2):74-77.

[8] 王建峰.工业锅炉湿法脱硫喷淋塔流场优化与传质数值模拟[D].哈尔滨:哈尔滨工业大学,2011.

Wang J F.Optimization on the flow field and gas-liquid mass transfer for a spray tower of WFGD of industrial boiler by numerical simulation[D].Harbin:Harbin Institute of Technology,2011.

[9] 陈晓利.脱硫塔内雾化蒸发及反应特性数值模拟[D].哈尔滨:哈尔滨工业大学,2007.

Chen X L.Numerical simulation of atomization and evaporation and reaction characteristic in the desulfurization tower[D].Harbin:Harbin Institute of Technology,2007.

[10] 赵越.燃煤工业锅炉系统节能评价指标体系的研究与应用[D].南京:东南大学,2017.

Zhao Y.Research and application of energy-saving evaluation index system for coal-fired industrial boiler system[D].Nanjing:Southeast University,2017.

[11] 刘剑.燃煤机组湿法脱硫系统能效评估方法研究[J].电气应用,2013(S2):91-94.

Liu J.Research on energy efficiency evaluation method of wet desulfurization system for coal-fired unit[J].Electrotechnical Application,2013(S2):91-94.

[12] 史梦洁.石灰石–石膏湿法脱硫系统综合能效评估方法研究[D].北京:华北电力大学,2014.

Shi M J.Research on energy efficiency assessment of limestone-gypsum wet desulphurization system[D].Beijing:North China Electric Power University,2014.

[13] 王彪.石灰石–石膏湿法脱硫系统模糊评价方法研究及应用[D].北京:华北电力大学,2013.

Wang B.Fuzzy evaluation method research and applications on limestone-gypsum wet FGD system[D].Beijing:North China Electric Power University,2013.

[14] 董勇,马春元,秦裕琨.湿法烟气脱硫工艺的旁路再热计算[J].锅炉技术,2003,34(3):77-80.

Dong Y,Ma C Y,Qin Y K.Wet flue gas desulfurization process analysis and simple flue gas heating method[J].Boiler Technology,2003,34(3):77-80.

[15] 林永明,高翔,施平平,等.大型湿法烟气脱硫喷淋塔内阻力特性数值模拟[J].中国电机工程学报,2008,28(5):28-33.

Lin Y M,Gao X,Shi P P,et al.Numerical simulation on resistance characteristic of large scale wet flue gas desulphurization spraying scrubber[J].Proceedings of the CSEE,2008,28(5):28-33.

[16] Marocco L,Inzoli F.Multiphase Euler-Lagrange CFD simulation applied to wet flue gas desulphurisation technology[J].International Journal of Multiphase Flow,2009,35(2):185-194.

[17] Chen Z,You C,Liu H,et al.The synergetic particles collection in three different wet flue gas desulfurization towers:a pilot-scale experimental investigation[J].Fuel Processing Technology,2018,179:344-350.

[18] Qin M C,Dong Y,Cui L,et al.Pilot-scale experiment and simulation optimization of dual-loop wet flue gas desulfurization spray scrubbers[J].Chemical Engineering Research and Design,2019,147:280-290.

[19] 徐钢,袁星,杨勇平,等.火电机组烟气脱硫系统的节能优化运行[J].中国电机工程学报,2012,32(32):22-29.

Xu G,Yuan X,Yang Y P,et al.Optimization operation of flue gas desulfurization systems in power plants for energy conservation[J].Proceedings of the CSEE,2012,32(32):22-29.

[20] 杨勇平,袁星,黄圣伟,等.火电机组湿法脱硫系统能耗的回归分析[J].工程热物理学报,2012,33(11):1854-1859.

Yang Y P,Yuan X,Huang S W,et al.Regressive analysis of energy consumption of the wet desulfurization system in thermal power plant[J].Journal of Engineering Thermophysics,2012,33(11):1854-1859.

Study on Energy Efficiency Characteristics of Wet Flue Gas Desulfurization Tower

LENG Yajuan, HU Rui, CUI Lin, DONG Yong*

(National Engineering Laboratory of Coal-fired Pollutant Reduction (Shandong University),Jinan 250061, Shandong Province, China)

Aiming at the lack of energy efficiency law of wet flue gas desulfurization, this paper takes the wet flue gas desulfurization tower of a 150 MW unit which has been in ultra low emission standard as the research object. An energy efficiency index of desulfurization, namely desulfurization energy efficiency value, was constructed based on the main energy consumption and desulfurization efficiency of the desulfurization equipment. The effects of liquid/gas ratio, inlet flue gas volume, flue gas velocity, inlet SO2concentration, flue gas temperature and different spray layer combinations on the desulfurization energy efficiency characteristics were studied by combining numerical simulation and theoretical analysis. The results show that the desulfurization energy efficiency value ranges from 0.22kg/(kW·h) to 0.96kg/(kW·h), and changes in direct proportion with the inlet SO2concentration, changes in inverse proportion with the number of spray layer combinations, liquid-gas ratio and inlet flue gas temperature, with the inlet flue gas volume and the flue gas flow rate in the tower rises first and then decreases. This study provides a reference for desulfurization technology evaluation and energy-saving operation of desulfurization system.

wet desulphurization tower; numerical simulation; desulphurization energy efficiency value; energy efficiency index law

10.12096/j.2096-4528.pgt.20076

TK 16

国家重点研发计划项目(2017YFF0209803)。

Project Supported by National Key Research and Development Program of China (2017YFF0209803).

2020-08-31。

(责任编辑 辛培裕)