移动监测在化工园区有毒有害气体预警监测布点中的应用

林 桔,黄增威,康世洋

(广东中联兴环保科技有限公司,广东 广州 510000)

化工园区作为化工企业集中区域,由于风险聚集效应,环境安全问题越来越突出,突发环境事件 发生频繁也越来越高。有毒有害气体是造成化工园区突发环境事件最主要因素之一,为有效预防和妥善处置有毒有害气体突发环境事件,2012年开始各省不断探索化工园区有毒有害气体环境风险预警体系建设[1]。预警体系的建设与应用可以使管理者及决策者及时掌握园区环境污染的动态变化规律、了解园区环境污染发展的趋势,对污染超标行为进行及时预警,对污染进行有效溯源,有效预防和及时控制园区突发性污染事件的发生,提高园区环境管理的工作效率[2]。

如何真正有效发挥化工园区有毒有害气体预警体系的作用,预警站点的科学合理布局是关键之一。一些化工园区在进行站点布设时,因为缺乏全面的前期摸底,站点布局不合理,会出现监测盲点或是重复布设等问题。利用移动监测车对大气污染因子、重点目标进行辨识,判别污染物传输主要路径,在此基础上,可以为预警监测网络点位布设提供依据[3]。

笔者总结了目前化工园区有毒有害气体预警监测点位布设的思路及移动监测在点位布设中的作用,并结合某化工园区实际案例,为如何利用移动监测开展预警监测网络布点提供可借鉴的思路。

1 预警监测点位布设

1.1 预警监测点位布设思路

化工园区预警监测点位的布设基于对园区的摸底调查情况,以厂界、有毒有害气体扩散通道、园区周边环境大气环境风险受体为保护“域”,在风险单元、厂界、扩散途径以及环境敏感点建设分布建设预警子站、有条件的可配置移动监测移动站等,在园区形成“风险源、厂界、敏感点/扩散途径”的三级预警体系,以及“固定+移动”结合的覆盖式监控预警网络[1]。

1.2 移动监测在化工园区预警监测的应用

移动监测的基本原理是把大气自动监测设备安置在经过改装的专门车辆上,从而实现走航式监测任务。整个车载系统包括核心监测设备、数据采集和传输系统、信息化应用平台和车体及辅助设备4部分。根据搭载的监测设备不同,可实现对空气中多种成分的实时在线监测。针对化工行业特点,搭载在线质谱、气质联用仪器和傅立叶红外光谱仪等,可实现对 VOCs 等多组分的有毒有害气体进行监测[3-6]。

根据生态环境部2019年发布的《有毒有害气体环境风险预警体系建设技术导则》(征求意见稿)中明确建议在预警站点布设方面有条件的可开展移动监测。近年来,一些化工园区也已经开展了一些有意义的实践,并起到较好的效果。目前移动监测主要应用方向有走航监测、应急监测及辅助管理,在预警因子筛选、重点风险源识别、固定监测站点布设、应急监测等方面发挥很大作用,还可以和已建成固定监测站点互相验证,辅助精准溯源和评估,为化工园区管控提供重要的技术支撑。

2 应用实例

2.1 监测方案

2.1.1 移动监测点位布设

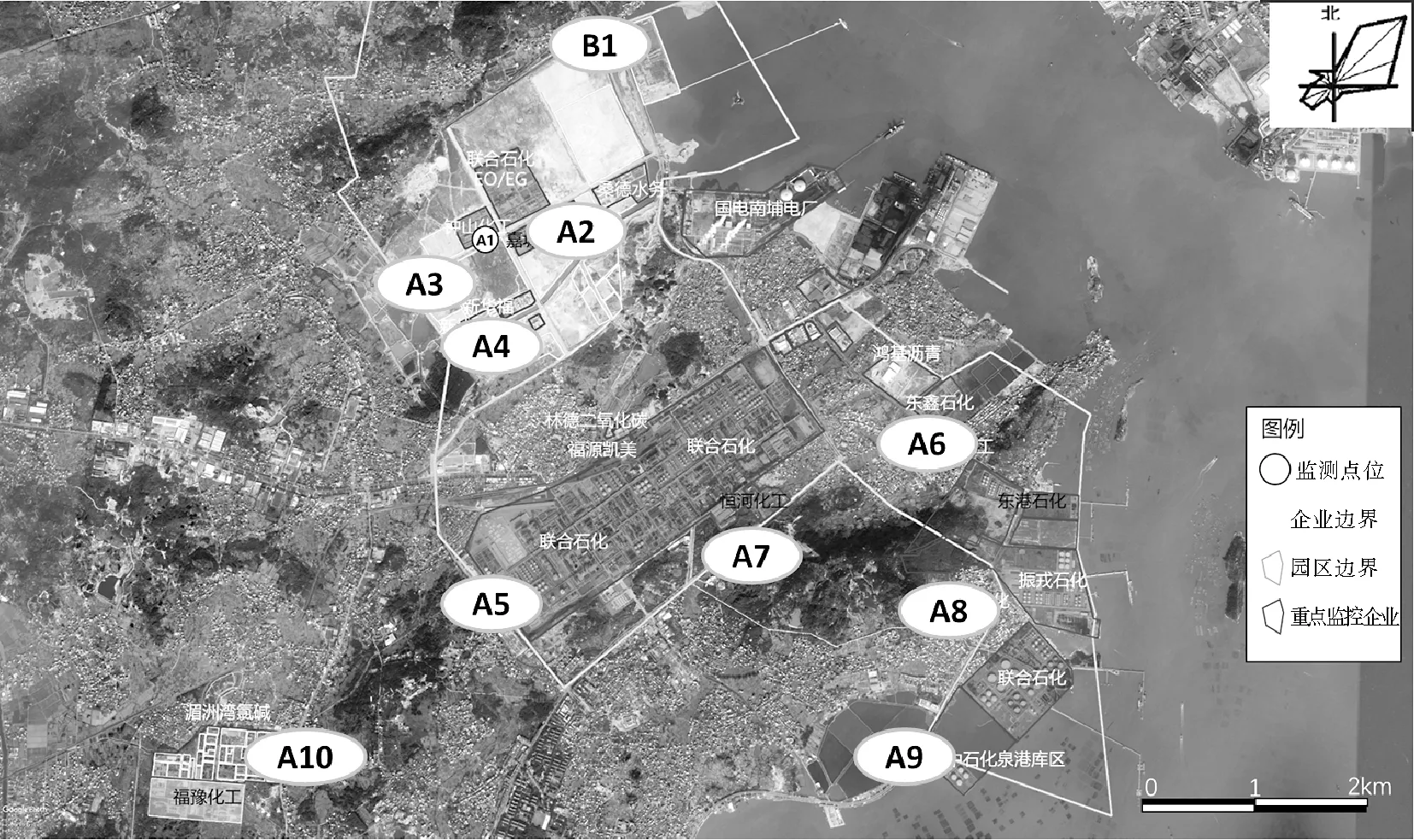

某省石化工业园区涉及石化、化工、仓储等行业,企业类型多且相对密集。为排查该化工园区环境空气VOCs含量及重点风险源情况,共设置10个监测点位,其中B1为参照点,A2~A10为监测点,移动监测点位布设如图1所示。

图1 某化工园区移动监测点位布设图

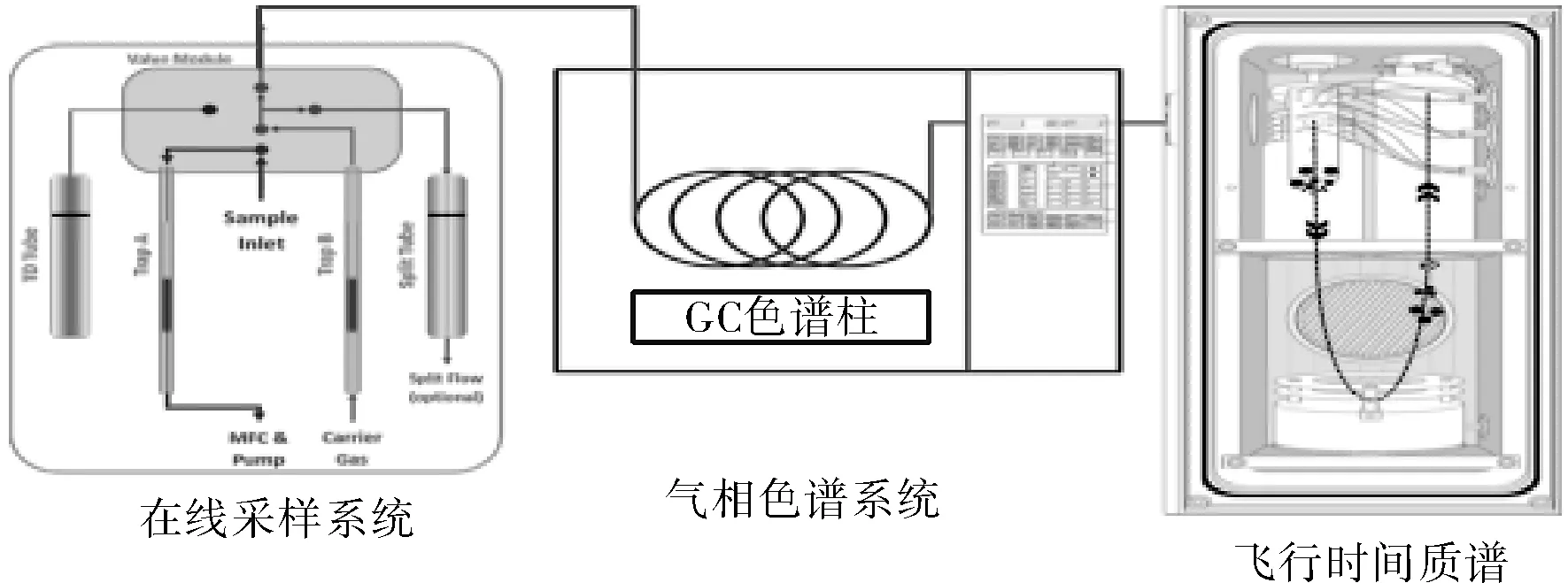

2.1.2 TT24- -F 7/GCTOF系统原理

本次方案中移动监测车配备的检测设备是TT24-7xr预浓缩仪和气相-飞行时间质谱仪(GCTOF),其组成分为全在线双冷阱大气预浓缩系统、色谱分离系统和质谱检测系统三个部分。

环境大气通过采样系统采集后,进入预浓缩系统,在低温条件下,环境中VOCs在冷阱中被冷冻富集,预浓缩系统配备两个相同的已填充吸附剂的冷阱,分析时样品依次通过这两个冷阱,两者利用电子(Peltier)技术独立冷却。采样时其中一个冷阱用来吸附VOCs同时另一个冷阱快速加热脱附,样品“闪蒸”进入分析系统,经气相色谱柱分离后被飞行时间质谱检测,可同时进行快速定性定量分析C2~C32范围内挥发性和半挥发性化合物,对同分异构具有很好的分离检测效果。富集系统采用双冷阱设计,交替采样和进样,无分析盲点,无需制冷剂,可实现长时间的连续运行,符合美国EPA相关标准要求(TO-15,EPA/600-R-98/161)。

系统整体示意图见图2,移动监测车及内部监测仪器实物图见图3。

图2 系统整体示意图

图3 移动监测车及内部检测设备实物图

2.1.3 质量控制及质量保证措施

为保证监测数据的准确性,参照《国家环境空气监测网环境空气挥发性有机物连续自动监测质量控制技术规定(试行)》(总站气函[2019]785号文件),文件要求,在测试过程中进行质量控制。具体措施为:

(1)建立标准曲线,要求所有化合物的线性相关系>0.98;

(2)实际监测过程,每2天对移动监测车分析系统进行了标样质控测试,测试浓度为4 μg/L,对质控测试进行评价,所有化合物偏差均≤30%。

2.2 监测结果与讨论

2.2.1 监测结果

在2020年3月10日至2020年3月16日7天中对10个点位进行走航监测,共获得有效数据66组,各监测点位数据如图4所示。

图4 某石化园区移动监测结果

2.2.2 结果分析

从图4可知,该化工园区主要以烷烃类、丙酮、氯乙烷、苯系物等浓度较高。污染物浓度相对较高的点位为监测点A4、A5、A9,见图4(c)、图4(d)、图4(h)。

A4监测点位于该园区石化产业下游精细化工片区西南角,13日监测3组数据有较为明显的波动,10:00、11:00、12:00测得VOCs分别为187.20、130.87、49.61(μg/m3)。10:00、11:00时的风向为东北风,VOCs浓度较高,12:00时的风向为南风,VOCs浓度有了较为明显的下降。14日主体风向为东北风,测得VOCs总量分别为112.24、125.46、108.93 μg/m3,浓度变化不大。根据风向及周边企业可初步判断,A4监测点VOCs浓度增加受东北侧精细化工等企业影响较为明显。

A5监测点位于园区某石化企业西侧三号门,VOCs平均值为117.03 μg/m3,与其他监测点位相比,烯烃类浓度相对较高,占比提升到27.15%,烯烃类浓度均值为31.77 μg/m3,其中1,3-丁二烯检测峰值达到60.3 μg/m3。根据风向及企业排查资料比对,该点位VOCs主要贡献来自石化企业,且可初步判断1,3-丁二烯为该石化企业丁二烯装置在生产过程中排放造成的影响。

A9监测点位于该园区两个油库主导风向的下风向,两个油库皆为油品转存的仓储类企业。该点位是10个监测点位中VOCs浓度最高的点位,其平均为130.41 μg/m3。此点位数据波动较大,11日VOCs均值为239.50 μg/m3,12日VOCs均值为75.86 μg/m3。在11日14:00时VOCs含量达到峰值280.72 μg/m3,污染物以烷烃为主,占排放总量的76.71%。烷烃中异戊烷浓度为44.4 μg/m3、正戊烷浓度为34.8 μg/m3、正丁烷浓度为34.5 μg/m3、异丁烷浓度为22.0 μg/m3、丙烷17.9 μg/m3。根据风向及企业排查,可初步判断数据波动较大的原因,为生产作业时油品转运过程中无组织排放造成的影响。

根据以上分析结果,得出该石化工业园区大气污染因子来源是园区东北侧精细化工、石化企业及油库,需作为园区重点监控区域。

3 结 论

本文介绍了一种基于气相-飞行时间质谱技术的化工园区有毒有害气体车载预警监测系统,并利用该车载系统对某化工园区10个监测点位连续7天进行全范围监测。

根据监测结果分析可知,园区进行预警站点布设按照 “风险源、厂界、敏感点 / 扩散途径”的总体思路下,需要在园区东北侧精细化工、石化企业及油库重点监控区域进行点位布设,确保点位布设科学合理,不会出现监测盲点或是重复布设等问题。

由此可见移动监测作为一种新型手段,可以识别化工业园区大气污染因子及主要来源、识别园区重点监控区域、判别污染物传输主要路径。在此基础上,可以为后续该化工园区进行预警站点布设提供强有力的数据支撑,还为园区重点预警因子筛选及仪器设备配置提供科学依据。