废旧地膜回收利用方法的研究*

刘 琪,张 宏,丁 圆,王九玲,卢亚红,贺 媛

(1 西北民族大学化工学院,甘肃 兰州 730030;2 甘肃省高效环境友好复合材料及生物质利用省级重点实验室,甘肃 兰州 730030)

1 塑料地膜的发展

自20世纪50年代以来,塑料工业迅速发展,塑料制品层出不穷。70年代后塑料地膜覆盖技术迅速在日本、欧美等国家兴起,大大提高的农业产品的生产质量。80年代以后,地膜覆盖技术才在一些发展中国家普及[1]。虽然我国相对于发达国家来说地膜覆盖技术起步较晚,但是我国属于农业大国,更兼地域范围大等特点,不仅覆盖面积大,而且覆盖农作物品种繁多。到目前为止,在黑龙江、甘肃、新疆、内蒙古等高寒干旱地区广泛应用,起到了保温保湿、早播提产、防止土壤结块和水分流失的作用。需求量极大,并且呈现逐年增长趋势[2]。目前我国主要采用聚乙烯地膜,因其成本低、质量轻等优点,被大量生产应用。随着农业的发展,地膜覆盖面积的扩大,导致聚乙烯地膜的需求量逐渐增加。大量残留下来的地膜不仅对环境造成了极大的危害,还对农作物造成严重影响。破坏了土壤层结构,影响通透性,从而降低了水循环,影响植被,严重威胁了当地的生态环境。

2 研究背景及意义

聚乙烯作为一种难以分解的高分子材料,完全分解需要50~100年,鉴于此种情况,回收利用迫在眉睫,但是我们所面临的回收难度还是不容小觑的。有的农户还是就地掩埋或燃烧,有的甚至直接丢弃,这样加重了白色污染对环境所带来的危害。不过大部分还是采用人工回收,然后集中加工利用,实现废旧地膜的高值化[3]。

3 我国废旧地膜高值化技术研究现状

物理回收已经满意满足当今“绿色经济”的要求,经济效益也不高,近些年对聚乙烯高值化利用的研究一直在进行着,不仅解决了废旧地膜对环境造成的二次污染,还带来了一定的经济效益。通过查阅文献,得到以下回收利用方法:聚乙烯塑料地膜改性沥青技术、废旧聚乙烯催化裂解制取燃油技术、废旧地膜和废镊砂开发环保复合井盖、聚乙烯裂解制备聚乙烯蜡技术、废旧聚乙烯/木纤维复合材料发泡技术、纤维填充废旧聚乙烯技术等。

3.1 聚乙烯塑料地膜改性沥青技术

20世纪80年代后期,科学家们已经意识到了废旧塑料对环境带来的危害,为了解决废旧塑料的处理问题,科学家们尝试在沥青中使用聚乙烯等高分子改性剂来代替部分矿粉,从而节约矿粉和基质沥青的使用量。结果表明[4],聚乙烯与沥青共混后得到的改性沥青拥有更好的性质。不仅减少了废旧聚乙烯地膜对环境的污染,还大大延长了改性沥青道路的耐久性,增加其使用寿命,可谓一举两得变废为宝。废旧地膜材质属于低密度聚乙烯,相对高密度聚乙烯来说,因其属于热塑性树脂类聚合物,故分子间距大、结晶度小、软化点低。因此能够与基质沥青共混,并保持稳定的链状结构。加入SBS改性剂,可有效增强改性沥青的低温抗裂性能。SBS是以单体苯乙烯-丁二烯-苯乙烯聚合形成的热塑性橡胶类聚合物,加入SBS后的沥青热稳定性更好,在低温下不发脆,在高温下也软化变慢[5]。国内在高聚物改性沥青发方面的研究起步较晚,技术也并没有普及。

高崇等[6]利用回收的废旧地膜制备PE沥青改性剂不仅有效的降低了新疆地区的“白色污染”,还为我国道路沥青改性领域做出了贡献。PE沥青改性剂按照沥青混合料质量的5%来添加,再添加0.3%的抗剥落剂。对混合料进行马歇尔试验、冻融劈裂试验、浸水马歇尔实验、低温小梁弯曲试验和车辙试验等探究其性质。实验结果表明,加入PE改性剂的混合沥青的高温抗压性能有显著提高,抗水害能力也得到改善,热稳定性和耐久度也有明显提高。富丽萍[7]利用废旧聚乙烯/废胶粉复合后作为沥青改性剂与基质沥青共混,当胶粉剂用量达到15%时,低温延展强度达到最大值,延展长度为16.2 cm。随着废旧聚乙烯用量的增加,改性沥青的针入度逐渐降低,软化温度也有明显的升高,稳定性和拉伸强度都有显著优化。秦亚萍[8]利用PE/SBS混合沥青改性剂,探究PE和SBS用量对改性沥青的性能影响。结果表明,当PE占主要成分时,导致在低于PE熔点的某个范围内,改性沥青出现流变稳定“平台”,抗车辙性增强,熱稳定性增加;当SBS占主要成分时,改性沥青的热稳定性相对较弱,受到体系温度的影响较大。Susanna Ho等[9]解释了聚乙烯的相对分子质量对改性沥青的热稳定性、抗压性、聚合物相的分布、低温性能有着重要的影响。

3.2 废旧聚乙烯催化裂解制取燃油技术

作为高分子聚合物,PE通过C-C键的断裂来实现降低分子量、变成油状液体的目的。通常使用热裂解法,使聚乙烯的C-C键发生断裂,同时也伴随着C-H键的断裂,裂解后的自由基之间自由组合生成各种小分子烃。PE的热解随着温度的升高,产物也有所不同,一般在380 ℃左右发生热解,当温度为400 ℃时所得产物类似汽油,为5~11个碳原子数;当温度达到450 ℃时,裂解产物80%都为重油,为7~12个碳原子数;温度达到500 ℃时,裂解反应结束,此时油的回收率为93.2%[10]。

郁庆瑶等[11]试着将4种不同的废旧塑料在无氧环境中与煤粉混合进行裂解反应,探究其热解性能。结果显示,聚乙烯在裂解过程中有三个阶段:缓慢裂解、极速裂解、再缓慢裂解。最大裂解速率的平均温度超过400 ℃,裂解量可达80%~100%;而煤粉则需要900 ℃的高温条件,裂解量也只有20%。王海南等[12]探究了改性HY分子筛对废旧聚乙烯热解的影响,结果表明,当使用REY型催化剂时候反应所得液体收率较高,为70%。而HY型催化剂的液体收率为67%。改性后的HY分子筛催化剂的液体收率随着酸性的增强逐渐增加。袁兴中等[13]通过实验探究了不同催化剂和反应温度对聚乙烯裂解性能的影响。结果表明,热解后的产物可进一步进行环构化、芳构化、异构化等反应,使汽油馏分烃品质更好。当以PPA分子筛作为催化剂使用时,液体产率为83.3%,有明显的提高,其中汽油馏分的产率为48.7%。可见,通过热解-催化改质法可得到品质较高的汽油。但也有一定的不足之处:催化剂使用量较大、反应副产品较多、后处理复杂、纯化成本较高,造成大量的资源浪费等。程水源[14]利用废旧塑料来制备原料油,实验得出使用ZnCl2的催化效率最高,油的回收率达到89.5%,汽油的产率达59.7%。赵书伟[15]自行研制催化剂进行热解反应,在420~460 ℃的温度下反应50 min,汽油的产率达17.9%。石葆莹[16]利用改性的ZSM-5型分子筛做催化剂,燃料油的产率为70%,汽油产率达30%~40%。

3.3 废旧地膜和废镊砂开发环保复合井盖

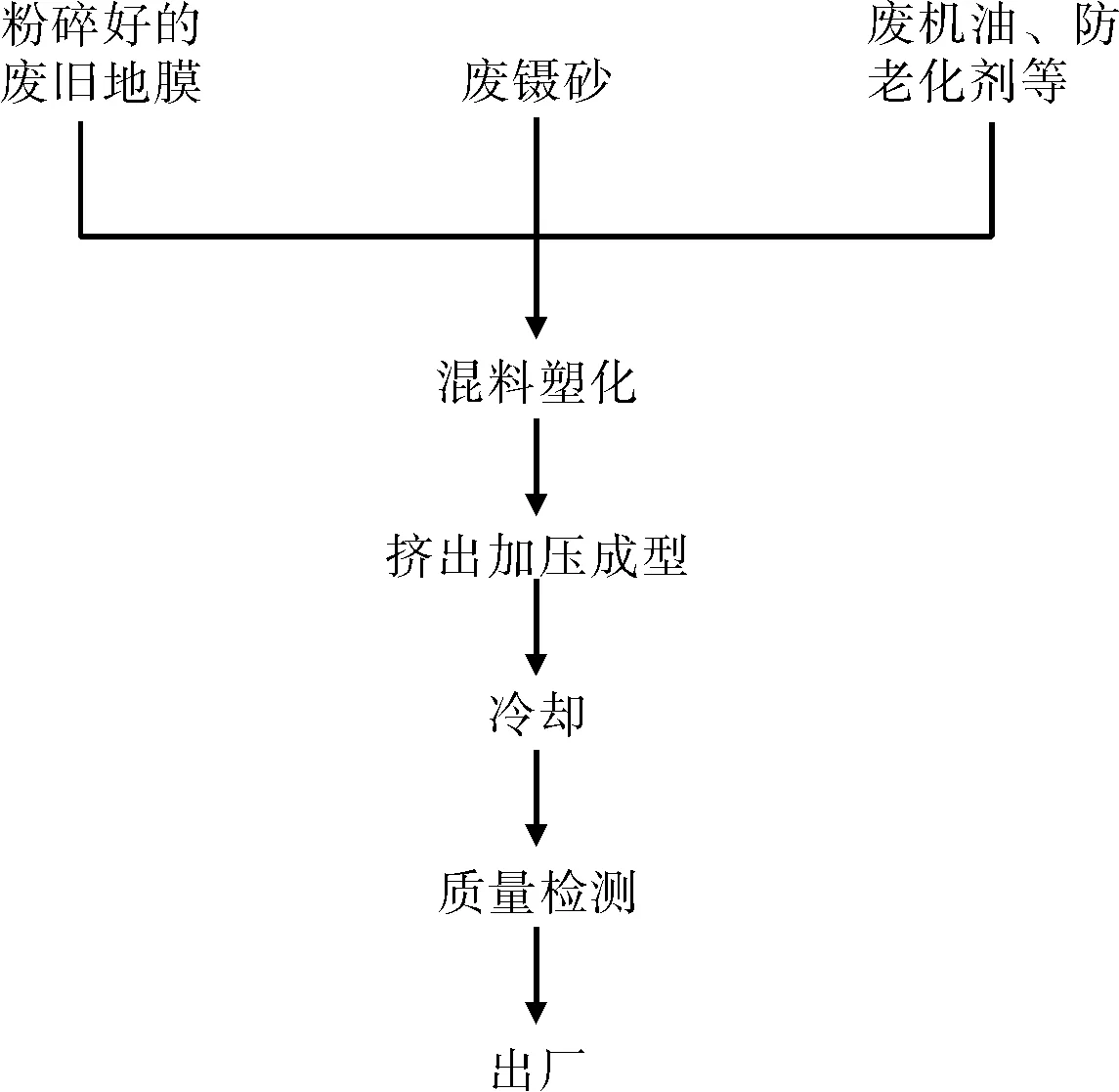

利用回收的废旧地膜与废镊砂混合,加入适量的助剂,所制得的井盖,无论是从力学性能发还是抗氧化性能都达到了井盖的使用标准。李洁等[17]将回收的废旧地膜清洗粉碎后,加入31%~33%的废镊砂与其混合,再加入一定量的交联剂、防老化剂、废机油等在搅拌机里高温搅拌塑化,搅拌温度一般为140~200 ℃,然后承压成型制得我们所需要的井盖规格,最后对产品进行缺口冲击强度、抗弯强度、承载性能、抗压性能等质量检测。生产工艺如图1所示,实验表明,当废旧地膜和废镊砂用量比为2:1时,所制得的井盖抗弯强度最大,为35.3 mp。

图1 工艺流程图

3.4 聚乙烯裂解制备聚乙烯蜡技术

聚乙烯蜡(PEW)是一种分子质量在1000~4000之间的小分子聚乙烯合成蜡,其分子式为(-CH2-CH2-)。聚乙烯蜡化学稳定性好、熔融粘度低、软化点高、具有较好的流动性和润滑性。主要被应用于塑料加工润滑、色母粒分散、油墨、涂料、化妆品、特种蜡改性、纺织等方面[18]。聚乙烯蜡的合成方法一般有三种:一种是由乙烯直接合成聚乙烯蜡;一种是在合成聚乙烯的生产过程中产生的小分子副产品经纯化制得聚乙烯蜡;还有一种就是通过聚乙烯的裂解反应制备。一般裂解法是目前最受欢迎的一种制备方法,通过回收的废旧聚乙烯经过高加工裂解得到PEW,不仅解决废旧塑料带来的危害,还带来经济效益。一般的裂解法有低温催化裂解、高温热裂解,裂解反应主链断裂发生在不定位置,产生分子量各异的小分子聚合物。催化裂解机制如下,自由基与碳正离子共同作用与物料的裂解反应,并且290 ℃以上温度才会有较明显的裂解反应。

(1)酸催化剂质子攻击聚合物:

CH22n+HXCH2)2nH+—+X-

或利用碳正离子夺取主链上的氢原子从而引发裂解反应:

CH22n+R+CH2)2nH+—+RH

(2)聚合物a剪切作用下分子链发生断裂:

CH22nH+CH2)nH-—+CH2n

停留时间和裂解温度都影响着聚乙烯蜡产品的分子量。

聚乙烯裂解为聚乙烯蜡的反应条件有些苛刻,反应温度较高,催化剂的使用对聚乙烯蜡的品质影响较大,所以探究出合适的催化剂和反应器成为了当前研究热题。何长江[19]利用废旧聚乙烯,在冷却回流装置中裂解,将反应温度恒定在410~440 ℃之间进行蒸馏,当馏出液体积达5%左右时停止加热并立即冷却,当釜内产品温度低于200 ℃时取出产品聚乙烯蜡,产率可达93~95%。张建雨等[20]采用废旧聚乙烯为原料,MCM-48作为催化剂催化降解制备聚乙烯蜡,结果表明,反应的最佳温度在360~380 ℃之间,催化剂用量为0.3%时效率最高,此时聚乙烯蜡的针入度为0.155~0.184 mm,熔融温度为106 ℃左右。梅涛则利用溶剂辅助法来制备聚乙烯蜡[21],原料为废旧聚乙烯,反应温度为320 ℃,反应3 h后得到的产品相对分子质量为2000。

3.5 废旧聚乙烯/木纤维复合材料发泡技术

随着社会的发展,木材的需求量大大增加,但面对世界森林面积不足的趋势,人们不得不探究能够替代木材的绿色环保材料。在此背景下,木塑复合材料问世,利用废旧的聚乙烯与木材共混制成的木塑材料有效的代替了木材在生活应用中的地位,大大缓解木材紧缺的现状,还大大降低了“白色污染”对环境带来的危害。因良好的前景,故国内早早就有对仿木塑料的研究。例如PVC/红泥塑料板、PVC硫铁矿渣塑料装饰板、PVC/碳酸钙钙塑板等[22]。目前国内外研究的热点还是将热塑性塑料与天然植物纤维共混制备木塑材料,例如采用废旧聚乙烯与甘蔗渣、秸秆、木粉、稻壳等共混来制备。

为了降低生产成本,降低材料的密度,人们利用发泡技术制备出的发泡木塑复合材料,相对于那些加入填充剂的木塑材料来说,既达到了低成本的目的,还有用更好的抗击性能和耐久度。未经发泡的木塑材料密度一般在0.8 g/cm3,经过发泡后的复合材料密度仅有0.5~0.7 g/cm3,可与木材的密度相近[23]。目前最常用的发泡方法分为物理发泡法和化学发泡法。物理发泡法是将加压后的惰性气体通入融融状态下的材料充分混合,在通过减压释放出气体,使惰性气体充满材料。化学发泡法是指将发泡剂直接加入到熔融状态下的材料中充分混合,然后加热使其反应产生气体充满材料。涂芳等利用废旧地膜和甘蔗渣、偶氮二甲酰胺发泡剂为主要原料,制备出了甘蔗渣/聚乙烯发泡复合材料[24]。结果显示,发泡后与发泡前材料的密度降低了30%左右,密度降低的同时,材料的抗冲击性能也提高了20%。王凌云等以废旧聚乙烯、木粉和发泡剂为原料制备聚乙烯/木粉复合材料,发泡木塑材料的密度为0.6387 g/cm3,比起发泡前密度降低了30%左右[25]。

3.6 纤维填充废旧聚乙烯技术

为了提高回收的废旧聚乙烯的力学性能,专家们就尝试着用纤维与废旧聚乙烯共混来达到提高韧性的目的。纤维分为无机纤维和植物纤维。刘彤等[26]将聚乙烯与硫酸钙晶须熔融共混得到力学性能更好的复合材料。实验表明,当取用15%的硫酸钙晶须时,使复合材料的拉伸强度提高了23.1%,抗冲击强度提高了9.1%;改性后的硫酸钙晶须使复合材料的拉伸强度提高了26.7%,抗冲击强度提高了15.6%,弯曲强度提高了5.3%。植物纤维在我们生活中随处可见,例如秸秆、稻壳、芦苇、木材等。采用植物纤维作为原料,既增强了复合材料的力学性能,也降低了秸秆等因燃烧销毁对环境带来的污染,而且使实验成本较低,具有较高的研究前景。实验前应将植物纤维在碱性试剂中浸泡以便除去表面的杂质,但注意浸泡时间,如果浸泡时间过长则会破坏植物纤维表面材质。用碱浸泡还可以使纤维表面产生凹凸状间接的增加了与聚乙烯的接触面积,有效提高了复合材料的力学性能。杨中文等[27]采用废旧聚乙烯和芦苇纤维为原料共混来制备复合材料,增溶剂选用了马来酸酐,利用硅烷偶联剂先将芦苇表面加以处理,硅烷偶联剂的最佳用量为纤维量的1.3%,马来酸酐添加到15份时效果最好,复合材料的拉伸强度达到最大。AlbertoGomes Vieira de Carvalho Neto等[28]曾利用甘蔗渣填充废旧聚乙烯,碱化剂采用的是氢氧化钠,增溶剂用乙酸酐,所得的复合材料的抗冲击性能提高了22%。

4 结 语

现如今,人们在享受了科学进步给生活带来便利的同时,也更加注重了对环境的保护。而废旧地膜作为西北部地区重要的土地污染源之一,随处丢弃或任意处理给环境带来的危害不容小觑,例如废旧地膜残留土地中,使农作物的减产、土质量变硬、土地资源浪费等。聚乙烯塑料作为白色污染的主要来源,单纯的掩埋和焚烧已经难以满足如今对“绿色化学”的要求。针对废旧地膜回收再生产和废旧聚乙烯地膜高值化的研究成为当今的热门科研项目。但是,在诸多再利用方面所研究的都不够成熟,在反应器的选择、原料的回收清理、催化剂的选用、废料的处理等方面都达不到最大收益,经济效益不高。废旧地膜裂解制油和制聚乙烯蜡的过程仍存在成本较高、反应不稳定等问题,但废旧塑料填充技术和聚乙烯改性沥青技术都能够很好的提高产品的力学性能,且反应条件要求较低、成本不高,故有更好的应用前景和发展空间。