自励式缓速器的研究现状和展望

何 仁,唐彦鋆

(江苏大学 汽车与交通工程学院,江苏 镇江 212013)

随着汽车保有量的逐年增长,人们对于汽车性能的要求也越来越高。良好的制动性能是汽车安全行驶的重要保障。目前汽车的主制动系统仍然采用盘式和鼓式2种利用机械摩擦方式的制动器[1]。对于经常在山区道路行驶的汽车,连续下坡时需要制动器频繁工作,加大了汽车制动器的热负荷[2];对于在城市道路上行驶的汽车,由于混合交通的复杂性需要经常踩制动踏板,制动片的频繁摩擦不仅会对环境产生声污染,而且制动片的磨损也会产生有害粉尘颗粒[3]。此外,随着汽车工业技术的发展和道路交通条件的改善,重型车辆的发展趋势呈现出高速化、大吨位的特点,车辆的制动负荷明显提高,单一的机械制动系统已难以满足重型车辆的制动要求[4]。

辅助制动装置是一种配合主制动器或在一定工况下代替主制动器对车辆进行减速制动的装置,可以实现车速的降低或让车辆在下长坡时维持恒速行驶。辅助制动装置的使用不仅提高了车辆行驶的安全性,同时减少了制动片的磨损,降低了维修成本,延长了主制动器的使用寿命。与传统的机械摩擦制动系统相比较,辅助制动装置能持续吸收制动功率且工作稳定,这一点尤其适用于汽车连续下坡时使用[5]。

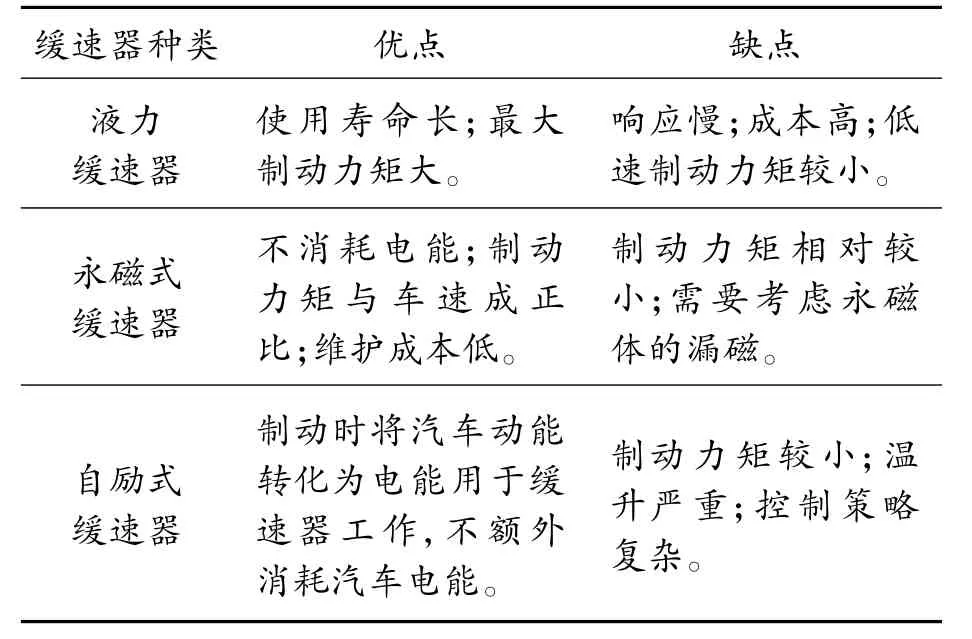

产生制动力矩并对车辆实现缓速功能的装置称为缓速器。缓速器按其工作原理不同主要分为以下5种形式:发动机缓速器、排气制动缓速器、电涡流缓速器、液力缓速器和永磁式缓速器[6]。表1列出了各种缓速器的性能。

表1 不同缓速器的性能

续表(表1)

1 开发自励式缓速器的必要性

在上述几种缓速器中,电涡流缓速器因具有低速大转矩、结构简单、可靠性高等特点,被广泛应用于商用汽车上[7]。电涡流缓速器利用电磁感应原理,将汽车行驶的动能转化为电涡流的热能散发出去,使车辆减速。当接通电涡流缓速器的开关,蓄电池便给缠绕在铁心上的励磁线圈通电,产生的磁力线经定子磁极、气隙、转子盘构成回路(如图1)。旋转的转子盘在磁场中切割磁力线产生电涡流,一方面,转子盘中的电涡流在磁场中会使转子盘受到与其运动方向相反的力矩;另一方面,电涡流在具有电阻的转子盘内流动产生热效应,这样就将汽车的动能转化为热能散发出去。

由上述工作原理可知:电涡流缓速器工作时,内部的磁场强度对制动力矩的数值有着决定性影响,而磁场由蓄电池通向励磁线圈的电流激发。为了满足制动力矩的要求,电涡流缓速器工作时往往需要大量的电流。因此,电涡流缓速器的使用在提高了车辆制动稳定性、安全性和乘坐舒适性的同时,也给车辆的供电系统带来了相应的负担。

胡东海等[8]对电涡流缓速器的耗能特性进行了研究,对能耗进行了参数化建模并进行实验分析。图2展示了不同制动强度下,电涡流缓速器消耗电能的理论与实际值。实验表明:电涡流缓速器在制动强度较大时,存在耗能较高的问题。基于此,除了对电涡流缓速器的结构参数进行节能优化设计[9],他们还研究了制动转矩控制方法对车用电涡流缓速器耗能特性的影响[10]。实验证明,虽然对制动力矩采用无级控制后其耗电量比分级控制有所减少,但耗电量依旧较大。此外,随着人们对汽车的要求逐渐提高,越来越多的用电设备被安装到汽车上,而这些车载用电设备在方便乘员生活的同时,也加大了汽车的用电负荷。例如:一台行车记录仪的耗电是300~800 mA/h;制冷空调百公里耗电量为11.5 kW·h。刘保国等[11]详细列举了汽车所有常见用电器所需的电功率,并计算了整车用电器的用电量。结果表明:目前汽车蓄电池或发电机需要提供相当大的电能才能满足车载用电设备的工作。

因此,在车载用电设备数量增多的情况下,再安装耗能的电涡流缓速器,对于商用汽车供电系统来说,无疑是再增难题。与此同时,电涡流缓速器工作时的大量电流也给车载用电器的工作带来了冲击和影响。

现有的汽车供电系统主要是发电机与蓄电池的并联,当汽车需要的电能增多时会增加发电机的工作负担。根据统计数据,50 kW 柴油发电机组耗油量约为13.1 L/h;75 kW 柴油发电机组耗油量为19.7 L/h;100kW 柴油发电机组耗油量为26.25 L/h;150 kW 柴油发电机组耗油量为39.4 L/h。随着发电量的提高,汽车的燃油消耗和排放量也逐渐增大。

此外,针对汽车缓速器的法律法规也日趋完善。我国在GB7258—2012《机动车运行安全技术条件》中也明确规定:车长大于9 m的客车(对专用校车为车长大于8 m)、总质量大于等于12 000 kg的货车和专项作业车、所有危险货物运输车,应装备缓速器或其他辅助制动装置[12]。2015年7月已正式实施GB12676—2014《商用车辆和挂车制动系统技术要求及试验方法》[13],该标准明确提出了缓速器实验方法和制动要求。2017年1月1日,国家又颁布了GB/T32692—2016《商用车辆缓速制动系统性能试验方法》[14]作为GB/T12676的配套标准。

由于电涡流缓速器工作时需要供应的大量电流不仅影响了其他车载用电器的工作,而且加重了发电机的负担,导致汽车燃油消耗量和排放增多,不利于交通运输行业的节能减排,加之国家对于安装辅助制动装置的法律法规越来越完善,因此,在这样的背景下,开发具有能量回收功能的电涡流缓速器十分重要。

自励式缓速器(self-excited retarder,SER)是一种具有能量回收功能的汽车辅助制动装置,它无需通过外电源向绕组通电,而利用车辆动能通过自身发电,即将一部分车辆动能转化为电能,独立地供给缓速器,减轻了车载蓄电池的负担,且不会对其他车载用电器的工作造成干扰。自励式缓速器符合交通运输行业节能减排的要求,市场应用前景广阔。

2 自励式缓速器的工作原理

自励式缓速器的工作原理与普通电涡流缓速器工作原理类似,即在汽车制动时,缓速器将动能转化为涡流的热能散发出去,从而达到车辆减速制动的效果。不同的是,自励式缓速器工作所需要的电流无需外部提供。以下结合典型结构对其工作原理进一步阐述。

目前国内外研究人员提出了各种结构形式的自励式缓速器,但总体而言,自励式缓速器主要由定子、转子和控制器组成。在各种结构形式中,具有典型意义的主要有:日本泽腾电机株式会社制造的自励式缓速器和双凸极液冷自励式缓速器。

作为最早开始研究缓速器的企业之一,日本泽腾电机株式会社制造的自励式缓速器内置了世界首创的励磁机(磁力发电机),其具体结构如图3所示:左边为自励式缓速的定子部分,内部有缓速装置的励磁线圈和发电装置的绕组;右边为转子部分,分为内转子与外转子。内转子嵌有永磁体,外转子由转筒构成。定子安装于内、外转子之间,内、外转子通过法兰实现与汽车传动轴的转动。

该结构首次将发电机内置于缓速器,实现了发电装置与缓速器的集成,便于自励式缓速器与整车进行装备,对实现体积质量轻量化设计具有重要的参考意义。

它的工作原理是:内转子在法兰的作用下跟随传动轴一起转动,固定在内转子上的永磁体形成旋转磁场。此时,定子内部的发电装置绕组开始切割磁感线,根据法拉第电磁感应定律,绕组内产生感应电流。当自励式缓速器开始工作时,发电装置绕组与缓速装置的励磁线圈接通,发电装置绕组内的电流经过整流后通到励磁线圈中,励磁线圈形成磁极对外转子励磁,外转子即转筒切割磁感线并在其内表面产生电涡流。最终,汽车的动能转化为电涡流的热能,通过风冷的方式散发到空气中,实现车辆的减速。

不同于上述结构和冷却方式,美国专利“Liquidcooled Self-excited Eddy Current Retarder With A Structure of Two Salient Poles”(公开号US09178404B2)公开了一种由北京工业大学提出的具有2个凸极转子的液冷自励式缓速器,即双凸极液冷自励式缓速器。如图4所示,其结构由缓速器转子、缓速器定子、缓速器线圈、缓速器发电机和控制模块组成。缓速器转子连接到传动轴上,定子内圆与转子的外圆同轴。缓速器线圈是独立的并且设置在缓速器转子的2个凸极之间。

基于自励式缓速器散热性能的提升,该设计参考横向磁通电机的结构,并通过在定子内加工水道,使电涡流的热能由水道内的冷却水吸收,缓解了温升问题,提升了自励式缓速器的散热性能,对于减少制动力矩的热衰退有重要的参考意义。

它的工作原理是:转子随传动轴一起转动,固定在转子上的永磁体形成旋转的磁场。定子上的发电机电枢绕组切割磁感线形成电流。当缓速器的开关打开时,发电绕组中的电流经过整流模块流入缓速器线圈中产生横向磁通的磁场,磁感线经过定子—气隙—转子—气隙形成回路。由电磁感应定律可知,在定子内表面将产生电涡流,电涡流在具有一定电阻的定子内表面流动并发热,由此将汽车行驶的动能转化为电涡流的热能,由水道内的冷却水吸收。

3 自励式缓速器的研究进展

3.1 国外研究

欧洲等地区虽然很早就开始了对缓速器的研究,液力缓速器、电涡流缓速器的相关技术已基本成熟,但关于自励式缓速器的研究并不多。目前国外最新研究自励式缓速器的地区有日本、韩国、美国和欧洲。

日本研究缓速器的历史长达20余年,自励式缓速器最先在日本得到发展。随着日本政府2003年强制要求大型车必须安装缓速器,一些企业如住友金属工业株式会社、泽腾电机株式会社、曙制动器工业公司、东京部品工业公司、埃克赛迪公司(原大金制作所)和日野汽车公司都开展对各种类型缓速器的研究,如永磁式缓速器、电涡流缓速器、液力缓速器、发动机缓速器等。日本泽腾电机株式会社制造出世界上第一台自励式缓速器,有2款制动力矩不同的产品可供用户选择,分别为490 N·m和980 N·m,其具体结构如图3所示。作为世界上第一台自励式缓速器,其具有以下技术特点:

1)内置激励器,无需电池供电。

2)由于能从激励器输出检测到车速,因此不需要车速传感器。

3)制动力矩的大小可通过计算机控制,即通过ECU来控制全波整流电路通向励磁线圈电流的大小。

针对自励式缓速器的发电部分,Bae J N[15]介绍了一种可作为自励式缓速器发电装置的发电机,并提出了一种有效的控制方法和实现电路。通过切换该电路,改变缓速器等效电路的参数,可实现对制动力矩的控制。尽管自励式缓速器的发电装置属于一种高压大电流电机,但使用现有价格低廉的电子器件,如低压大电流额定值的MOSFET、二极管和极性电容器,就可以对其实现控制。发电机试验结果表明该电路和控制方法是有效的。Bae J N等[16]介绍了一种与传统电磁制动器结构相同,与自励式发电机原理相同的再生式电磁制动器,并设计了一个微型模型,在给定的工作转速范围内选择了合适的自励等效电路参数。此外,还介绍了一种由转速、电容和定子电阻组成的三维结构图,用以验证设计阶段自的可能性,最终通过实验验证了该设计的可行性。针对自励式缓速器中的发电装置,Bae J N等介绍了其构成及模拟控制电路,基于此提出了一种重型汽车的辅助制动系统,设计制作了模型并进行样机试验[17]。该系统的制动结构与传统的涡流制动相同,但工作原理是利用自励式发电机进行工作。

Cho SY[18]对自励式缓速器的性能进行了分析,采用电容器代替电压源连接自励式缓速器的定子绕组,由L-C谐振产生制动力。研究表明:SER具有广泛的驱动范围和非线性电感的特点。因此,根据电感值选择电容十分重要。此外,文章讨论了基于各转速下电感变化来确定电容和谐振频率变化的过程,同时通过实验模型确定了缓速器制动力的大小。

Jung等[19]采用电压控制的方法来控制自励式缓速器中产生的电能。为了将制动能量再生为电能,缓速器发电装置中配有谐振L-C电路。此外,作者分析了谐振电路电压随场效应管驱动脉冲的变化情况。针对这种电压的控制,作者提出了一种采用PI控制器的算法。控制电压通过三相AC/DC转换器转换,然后通过DC/DC转换器为汽车蓄电池充电,最终借助Matlab/Simulink对自励式缓速器及其控制器进行了验证。

Yazdanpanah R等[20]研究了一种混合式电磁制动器,制动器中的磁通源可以由永磁体或电励磁绕组产生。针对这2种制动方式的优点,提出了相应制动部分、辅助部分即发电机组和接口电路的设计原则。此外作者讨论了设计的注意事项以及与建议配置相关的性能指标,并采用有限元方法对设计进行了分析和验证,最终制作了样机并验证了设计和仿真研究的结果。

美国专利“Self-Excited Eddy Current Liquid-Cooled Retarder”(公开号US20130015026A1)公开了一种自励式涡流液体冷却缓速器,包括缓速器转子、缓速器定子、控制模块和发电机组。缓速器转子包括缓速器线圈、电磁铁芯和芯笼。该发明在定子中设计水道对缓速器进行冷却,大大减少了自励式缓速器热衰退的问题。美国专利“Liquid-cooled Self-excited Eddy Current Retarder With A Structure of Two Salient Poles”(公 开 号US09178404B2)公开了一种具有2个凸极的液冷自励式电涡流缓速器,采用了双凸极转子的结构形式。美国学者Bernard A.Raad公开了一款具有典型结构的汽车自励式缓速器系统(公开号US6578681B1)。该系统实现了2个改进:第1个改进是使用一个自励式电磁器和液压缓速器组合的系统;第2个改进是缓速器结构的优化,包括使用永磁发电机齿轮比,该齿轮比允许在通过齿轮比与传动系耦合的副轴上布置永磁发电机。国际专利“Self-generating Retarder”(公开号WO/2013/086772)公开了一种自发电缓速器,包括定子总成、相对于定子总成旋转的转子以及位于定子总成中的发电装置。发明公开的自发电缓速器适用于各种移动工具,克服了缓速器在大型或超大型运输中使用时由于电流不足而导致缓速器制动力矩不足的缺点。美国专利“Self-charging Type Electromagnetic Retarder”(公开号US20160254738A1)公开了一种自充电式电磁缓速器,包括具有定子轭的定子、形成多相连接的多个磁线圈、钢转子、控制装置、可在高旋转区域工作的电磁缓速器和用于存储多余电能的电容器。在高转速区,从发电装置获得的多余电能存储在电容器中;在低转速区,线圈中的磁场由存储在电容器部分的电能激发。

欧洲专利“Autonomous Retarder System For A Vehicle and Vehicle Including Same”(公 开 号EP3181393A1)公开了一种车辆自动缓速器系统,包括具有中心转子和2个定子的缓速器以及与缓速器耦合的发电机,用于向缓速器提供电能。缓速装置中带有一个温度传感器,用于测量缓速器的工作温度并将结果传送至调节器,在温度超过阈值时降低来自发电机的电流。此外,欧洲地区研究自励式缓速器的主要是法国泰乐玛有限公司(Telma),预计于2020年在市场上推出自励式缓速器样机。

由上看出,国外的研究主要针对自励式缓速器的发电装置,包括发电机电路设计、电路控制、电与永磁体的复合励磁以及自励式缓速器的结构设计等。在发电技术方面,韩国学者采用常见的电力电子器件来控制自励式缓速器的发电电路,虽然结构简单、成本较低,但MOSFET、二极管等存在击穿电压低、通流电流小、工作范围窄等缺点,不利于自励式缓速器工作的稳定性。对于混合励磁方式的研究中,虽然Reza Yazdanpanah提出了相应制动部分、发电机组和接口电路的设计原则,但缺少对混合励磁控制方式的研究。

3.2 国内研究

相比于国外,国内对缓速器的整体研究开始较晚,目前商用汽车上使用的缓速器主要有电涡流缓速器、液力缓速器和发动机缓速器。自励式缓速器主要还处在研究阶段,专家学者们还在设计与论证自励式缓速器的各种结构方案。其中,对其展开深入研究的主要有北京工业大学李德胜教授课题组和江苏大学何仁教授课题组等。

江苏大学何仁教授在转筒式电涡流缓速器的基础上内嵌了发电装置,实现了缓速器的自励功能。如图5,整个结构分为2大部分:机械装置与电控装置。其中,机械装置又分为转子与定子。转筒与永磁体磁极构成了转子部分,线圈和发电装置的电枢构成了定子部分。定子外侧的缓速磁极一般有8个、10个或12个铁心,铁心由高导材料制成,在定子外侧呈圆周分布。铁心上套有作为磁极的励磁绕组。圆周上2个励磁绕组相对布置,串联或并联成一组磁极,且N、S极相间。图6为自励式缓速器的转子与定子模型图。

该结构继承了转筒式布置结构紧凑的优点,体积质量小,实现了自励式缓速器的轻量化设计。同时与上述美国专利对自励式缓速器采用液冷方式不同,该结构采用风冷设计,通过对转子筒外形进行了结构优化,在其外侧布置散热齿,并在仿真实验的基础上,合理选择散热齿的参数,提升了转子筒周围的空气流量,改善了缓速器温升问题。

郭文光等[4]提出一种能动型电磁液冷缓速器,其本质仍属于自励式缓速器的范畴。其结构为液冷式电涡流缓速器搭配单相外转子磁阻电机。作者对涡流制动和电机的再生复合制动建立数学模型,优化了磁阻电机的开通角、关断角,并结合数值方法,对新型结构的发电性能、缓速性能进行分析。具体结构如图7所示。

该结构的优势和创新之处在于:将自励式缓速器发电装置常用的永磁电机换成了开关磁阻电机,大大减少了转子上线圈的数量,充分将车辆制动能量进行回收利用;结构内部设有冷却水道,通过采取水冷的冷却方式,大大减少了温升带来的制动力矩热衰退问题。缺点在于:由于开关磁阻电机定子和转子都有齿槽,气隙磁场畸变较严重,相比永磁同步电机,只有定子开有槽,因此磁阻转矩脉动和电磁噪音较大;开关磁阻电机为了进行再生制动和电驱动,产生与消耗的电流较大,需要配合超级电容进行工作。此外,由于定子内部设有冷却水道,增加了加工的难度与成本。

江苏超力电器有限公司所研发的缓速器(ZL200520075634.X)是一种转筒式自励式缓速器,如图8~9。

根据结构布置的不同,可分为双层自励式和双列自励式电涡流缓速器。双层的结构为发电机与定、转子径向布置,缓速器转子与定子布置在外层。双列式即缓速器和发电机轴向并列。

除了对自励式缓速器采用筒式(鼓式)结构设计外,研究人员提出了盘式结构自励式缓速器的技术方案。从国内个人申请的专利来看,苏新页所申请的名为“自发电涡流缓速器”的专利(ZL200520018917.0)是一种盘式结构的自励式缓速器。具体结构如图10所示,缓速器由永磁发电机、涡流轮盘以及电磁铁构成。通过盘式的结构布置,实现了对原有空间的充分利用,并在提升制动力矩效果的同时,减少了缓速器的热衰退现象。

此外,由于自励式缓速器相比于原来的电涡流缓速器,只需加上发电装置即可,因此,可根据发电装置的布置方式对自励式缓速器进行分类,具体可分为分开式与集成式2种。分开式:独立发电机的主轴和汽车传动轴之间利用皮带或齿轮联接。集成式:在电涡流缓速器励磁绕组的基础上增加几组附属发电线圈和永磁体。以上介绍的自励式缓速器,从发电装置的布置方式角度来说均属于集成式,下面介绍一种分开式自励式缓速器。

深圳特尔佳科技股份有限公司申请了一项“缓速器的独立供电设备”的专利(ZL200520068141.3),是一种典型的分开式自励式缓速器,即通过在缓速器旁布置发电机,并将独立发电机的主轴和汽车传动轴之间利用皮带联接,将发电机发出的电供给缓速器,其具体结构如图11所示。

由于直接在电涡流缓速器旁接了一个发电机,该自励式缓速器具有结构简单、易于维修等优点,但同时存在质量体积大、不利于装车、集成度不高等缺点。

以上介绍了国内研究人员对自励式缓速器结构方面作出的设计与论证,在其他论文和专利中存在某些结构都与上述其中一种类似,故在此不作赘述。除了结构论证外,国内专家学者们在自励式缓速器其他方面也做了大量研究,包括励磁方式、数学模型推导与仿真、场量分析、控制方式及策略、台架试验等。

寇宝泉等[21]对一种混合激励线性涡流制动器进行了热分析。混合励磁直线涡流制动器的气隙磁通由励磁绕组和永磁体提供,由于结合了2种方式励磁的优点,涡流制动器产生的制动力较大且易于控制。但另一方面,励磁绕组和导体板的发热值较高,有必要对涡流制动器的热特性进行分析,以避免制动性能下降甚至损坏装置。此外,作者介绍了涡流制动器的结构和工作原理,以及建立了涡流制动器的分析模型,并考虑涡流制动器周围的实际气流,建立了涡流制动器的热网模型。最后,通过稳态和动态热实验验证了热网模型的有效性。

为了克服由于发热导致制动力矩衰减问题,张凯等[22]提出了一种新型液冷自励式缓速器,并运用有限元法对缓速器进行电磁场与性能分析。同样,为了解决热衰退问题并基于节能的目的,zhang等[23]设计了一种自励式电磁液冷缓速器,该设计包括具有内部冷却通道的定子、具有多个磁头的转子和不带电刷的集成发电机。作者介绍了结构组成及原理,建立了发电与制动的数学模型并进行有限元仿真,最终通过台架试验验证发电功能以及热衰退现象是否明显。

Wang等[24]介绍了一种用于自励缓速器的双爪极结构发电机。爪极在转子两侧错开,构成N极和S极磁极的轴向磁路,并利用JMAG软件对空载和空载时的气隙磁场进行了模拟。此外作者研究了电枢反应对气隙磁场的影响,通过对发电机漏磁的分析和相关结构的优化,得出了空载电机结构参数与磁场漏磁系数的关系曲线。最后作者给出了该电机的空载特性和负载调节特性,证明其能够满足设计要求。

Xia等[25]根据电涡流缓速器的工作原理、机械结构和能量回收特点,阐述了自励式电涡流缓速器的设计方案,并通过Matlab/Simulink建立了缓速器的数学模型和仿真模型。此外基于圆盘式电涡流缓速器与永磁发电机的功能组合,作者设计制造了自励式缓速器样机。试验结果表明,设计的自励式电涡流缓速器具有良好的能量特性和稳定性。

杨效军等[26]根据传热学和有限元理论分析了自励式缓速器的瞬态温度场,通过转子温度场模型推导了内热源强度、深度计算公式;分析了基于不同初始转速,转子温度场径向分布和随时间变化的规律。实际试验证明:随着工作温度的上升,提出模型的理论值较好地吻合了实验值,对自励式缓速器的结构散热设计有重要借鉴意义。Yang等[27]以矢量磁势为变量,对瞬态电磁场的数值分析作了6个合理的假设。在此基础上,对瞬变电磁场的定解和有限元进行了详细地描述,同时考虑了发电机组的外部电路和端部效应,提高了计算精度。另外,作者将有限元方程和外电路方程结合起来形成场-电路耦合方程,然后用Crank-Nicolson方法建立了其时空离散模型。经实验验证,该发电机组的理论性能与实验结果基本一致,且发电机组能满足制动机组对励磁电流的要求。此外,基于温度对于制动力矩的影响,杨效军等提出一种对制动力矩的闭环模糊控制[28]。模糊控制的输入为转子温差及其变化率,输出为可控硅控制角变化量。根据模糊控制规则进行仿真和实验,实验证明模糊控制能有效减少由于温度变化而对制动力矩产生的影响。

沈海军等[29]提出了一种自励式缓速器的结构方案,并以制动力矩为目标,制作了缓速器样机,最后在试验台上进行了制动力矩、转子温度和1 500 r/min的试验,揭示了自励式缓速器的相关特性。刘文光等[30]针对电涡流缓速器的功耗问题,设计了一种新型的自励式电涡流缓速器。为了提高其制动力矩,提出了几种不同结构参数的方案,并采用控制变量法进行了仿真分析,得到了自励式缓速器的最佳结构参数;为了验证其可行性,分析了结构参数对制动力矩的影响。年晓红[31]提出将无刷直流电机运用到的再生制动系统中,并对制动力矩的大小采用PID控制和模糊控制,提高了系统的效率和鲁棒性。刘睿豪等[32]新提出了一种针对自励式缓速器发电部分的设计,并通过试验台架对发电机进行测试,结果表明,该发电机发出的电能满足汽车的使用要求。涂琨等[33]在论述电磁制动原理的基础上,分析了电磁制动与制动能量回收集成的必要性并分析现有集成方案,提出未来的重点研究方向。李明赫等[34]提出了一种双凸极自励式缓速器的结构,该结构将双凸极液冷缓速器与永磁发电机相结合。通过有限元分析、设计制作样机、台架试验,对所设计的新型结构进行发电部分与缓速部分的验证。郑然[35]主要对自励式缓速器的控制系统进行了研究,基于单片机对各控制模块进行开发并研发出基于J1939协议的缓速器控制系统,最后提出了针对控制系统的实验方法。

由上可知,国内针对自励式缓速器的研究涵盖了结构设计与论证、发电装置、缓速装置以及控制系统等方面。对于自励式缓速器发电装置主要集中在结构和励磁方式的研究,自励式缓速器在车速较低时发电量较小的问题并未得到很好解决;在控制方面,研究主要集中在对制动力矩大小的控制,缺少对于发电模式与缓速模式切换的研究;尽管杨效军等对自励式缓速器工作温度进行了研究,建立了转子的瞬态温度场模型,对结构散热设计有重要意义,但未考虑自励式缓速器的能量管理以及与主制动系的热量分配策略等。因此,未来各方面的研究都有待进一步深化拓展。

4 自励式缓速器关键技术

根据前面对自励式缓速器结构与工作原理的分析,决定自励式缓速器性能的主要因素有:自励式缓速器的发电装置技术、制动力矩的计算与控制、缓速器的热管理与冷却方式,以及自励式缓速器与主制动器的匹配等。其中发电装置技术又包括发电机理和发电量控制2方面;自励式缓速器与主制动器的匹配技术包括系统匹配设计和系统协调控制2方面。只有对以上决定自励式缓速器性能的主要因素进行深入研究,实现关键技术的成熟,将来才有可能实现自励式缓速器的商业化。

4.1 发电装置技术

自励式缓速器本质上是将原本由蓄电池向电涡流缓速器供电转变为由内置发电机向电涡流缓速器供电。因此,发电装置的技术水平对于自励式缓速器的性能有着决定性影响。目前发电装置的关键技术主要有发电机理、发电量控制等方面。

4.1.1 发电机理

大多数的文献中都采用永磁发电机作为发电装置,因为永磁发电机结构简单,且具有良好的直驱性能、高密度的启动转矩、功率以及高绕组利用率等特点。发电机理在于将永磁体固定在转子上,转子随传动轴一起转动,因此形成了旋转的磁场。定子内部的发电绕组与旋转的磁场存在相对运动,此时发电绕组切割磁感线产生感应电流。

张凯等[36]采用了另一种电励磁的方式即直流发电机对缓速器线圈供电。具体地,当缓速器开始工作时,发电装置的励磁绕组在控制器的作用下通电,旋转的电枢绕组产生感应电动势提供给缓速器线圈。

采用永磁体励磁的优势在于:

1)由于发电机转子上无电流,减少了励磁损耗,电机的效率、功率因数得到了提高。

2)发电装置结构简单、质量轻,便于与缓速器集成。

3)与电励磁相比,采用永磁体励磁减少了对于车载电路的负担且永磁体具有能量密度高等特点。

缺点如下:

1)永磁体受高温影响会产生不可逆的退磁现象。缓速器的工作原理是将汽车动能转化为热能,因此在高温的工作环境下,永磁体很可能失磁,造成电机的性能下降。

2)磁场控制。永磁体可以一直维持磁场,然而也给控制带来了一定的难度。

4.1.2 发电量控制

根据自励式缓速器的工作原理,制动力矩的大小直接决定于发电装置通向缓速装置线圈的电流,因此,发电装置的发电量是评价自励式缓速器性能的条件之一。

Bae J N等[15]主要针对发电部分的外电路进行了设计,该电路具有结构简单、鲁棒性强的特点。杨效军等[27]通过有限元法,建立麦克斯韦方程组,对瞬态电磁场和发电性能进行计算。在建立瞬态磁场的过程中,选用磁矢位的方法进行分析,并作合理的假设和简化。在软件仿真和实际试验后,得出发电机的输出电压能够达到缓速器制动力矩(500 N·m)的标准。年晓红[31]将直流无刷电机运用到自励式缓速器的发电设计中,提高了发电装置的性能。刘睿豪等[32]提出了一种新的自励式缓速器结构,借助有限元法对发电机进行磁场仿真,仿真结果与实验结果相吻合,证明电流能够达到55 A,且能满足制动需求。张龙喜[37]提出设计了凸极发电机,在此基础上运用软件在缓速器空载与负载2个工况下对磁场进行仿真。结果表明:发电机所提供的发电量能够满足缓速器所需要的功率。石助利[38]首先根据功率等级与电压等级确定发电机参数,其次在将电能存储时提出将超级电容器作为自励式缓速器的储能原件,相比原来使用蓄电池,超级电容器具有存储容量大、充放电效率高等优点。

4.2 制动力矩的计算与控制

对于辅助制动装置来说,制动力矩的大小是衡量其性能优劣的重要因素。由于自励式缓速器本质上是由发电机向电涡流缓速器供电,因此其制动力矩的计算可根据具体结构,参考电涡流缓速器的计算方式。

在计算制动力矩时,通常先建立几何模型,然后结合实际对问题进行简化。在计算制动力矩时,我们常常做的简化条件有:忽略绕组的漏磁,假定产生的磁通只存在于磁极内;忽略磁路的饱和及磁滞损耗对于导磁材料参数的影响等。基于上述假设,建立合适的坐标系,根据电磁学理论知识对建立的模型进行分析。在自励式缓速器制动力矩计算时,常常采用感生电动势的计算方法,计算出制动的功率,由功率与转速的关系得到缓速器的制动力矩,如杨效军等[39]根据转筒式电涡流缓速器推出的制动力矩计算公式如(1)所示。在推导出制动力矩的计算公式后,就可根据公式推测参数对于制动力矩的影响。

在推导出制动力矩后,往往需要根据车辆的行驶状况和目标需求对制动力矩的大小进行控制。由于制动力矩的形成是磁场相互作用的结果,因此磁场强度的大小一定意义上决定了制动力矩的大小。磁场是由电场激发,控制发电装置输入缓速装置励磁线圈中的电流就能达到控制制动力矩的目标。

在控制电流方面,主要分为手动控制与智能控制。手动控制与普通电涡流缓速器相似,即驾驶员可根据需要拨动手柄至不同挡位(实则代表接通不同的继电器线圈),来调节发电装置输入到励磁线圈中的电流。在智能控制方面,通过将车辆的运行参数及缓速器的工作状态输入到自励式缓速器的控制器中,实现对输出即电流的控制。杨效军等[26]提出了一种自励式缓速器制动力矩的闭环模糊控制。在自励式缓速器工作过程中,转子的温度会逐渐升高导致制动力矩的下降。为了解决由于温升带来的缓速器热衰退问题,作者提出了一种闭环二输入单输出的模糊控制规则,即输入为转子温差和温差变化率,输出为可控硅控制角。通过控制角的变化来调节电流的大小,进而调节制动力矩。此外,石助利[38]对自励式缓速器的电路进行了设计,用SG3525单片机进行控制,结合ABS信号、车速信号以及挡位信号对缓速器线圈中的电流进行调节。

张龙喜[37]则提出了通过微处理器控制发电部分输入缓速器励磁线圈中的电流。具体来说,控制系统包括手柄、微处理器、整流模块、传感器等。由传感器采集发电机绕组中的信号和转子的转速信号,经过微处理器实现对发电机绕组中电动势的改变,使得制动力矩可以实现连续调节。

4.3 热管理与冷却方式

自励式缓速器的工作原理是将汽车的动能最终转化为热能散发出去,且大多数的自励式缓速器采用永磁体励磁的方式,由于永磁体在高温时会产生退磁现象,所以需要研究自励式缓速器的热管理与冷却方式。

类比电池包等散热原理,大多数的冷却方式分为2种:一是将热源通过导热介质引出;二是结构内布置冷却风扇或水道,将冷源例如冷却液等通入结构内对热源进行冷却。自励式缓速器的冷却方式目前有2种:在外转子表面加工散热齿,通过风冷的方式对于自励式缓速器进行冷却;在定子内加工冷却水道,将冷却水通入定子内部进行冷却。

北京工业大学李德胜教授课题组采用缓速器液冷的方式。在定子内设有冷却水道(如图12),缓速器在工作时定子产生大量的热,冷却水由水管3进入定子水道4,将产生的热量通过水循环带走。液冷的方式尽管可以控制缓速器的工作温度不至过高,减少制动力矩的热衰退,但却存在以下问题:由于冷却水管等结构布置,导致缓速器整体体积偏大且结构相对复杂;在定子内加工出水道,加工难度大、制作成本高;实际装车时,需要额外从发动机冷却系统引入冷却水。

除了液冷外,江苏大学何仁教授课题组对自励式缓速器采用风冷的方式,并对缓速器的温度场进行了分析。刘文光等[40]利用缓速器样机结合虚拟边界法、电磁学和热力学理论,建立起三维温度场方程,得到了缓速器温升方程以及制动力矩与温度的数学表达式。杨效军等[26]对自励式缓速器转子瞬态温度场进行分析,推导了相关公式并获得转子温度与时间的变化规律。通过实验证明,瞬态温度的理论值与实际值误差较小。

温升除了对制动力矩造成影响外,对自励式缓速器的机械结构也有一定的影响。杨志远[41]对转子进行有限元分析,主要进行热力计算,将热应力与速度载荷应力相结合,即从热-力耦合的角度来考虑转子的机械强度问题。实验与仿真结果表明,影响应力的主要是速度载荷,温度对于应力的影响并不大,因此转子的强度能够满足使用要求。

4.4 自励式缓速器与主制动器的匹配

自励式缓速器作为辅助制动装置,与传统的摩擦制动构成了汽车联合制动系统。为了实现不同工况下最优的制动效能,以及提高制动时的舒适性与安全性,辅助制动装置的性能必须与主制动器相匹配。匹配技术主要包括2方面:系统匹配设计与系统协调控制。

4.4.1 系统匹配设计

安装辅助制动装置后,车辆的制动力由辅助制动装置与主制动器共同提供。由于缓速器将制动力矩作用于传动轴,后轮的制动力将变大,导致前后轮制动力之比发生变化,对车辆的稳定性造成影响。针对这个问题,杨效军[42]研究了自励式缓速器对于制动时方向稳定性的影响,分析了安装自励式缓速器汽车前、后制动力分配曲线、β线、利用附着系数和附着效率的变化。结果表明,若缓速器制动力矩较大,会增加后轮先抱死导致发生侧滑的几率。作者根据制动法规,建立了主制动器制动力与辅助制动装置制动力之间的比值与辅助制动装置制动力的匹配关系,提出了最佳分配方法。根据分配方法,当辅助制动装置与主制动联合作用时,合理的制动力分配曲线在缓速器挡位变化时仍能满足法规的要求。沈海军对装有缓速器的车辆提出了以4参数为变量、ECE法规为约束函数,以汽车空载和满载时前后轴实际附着系数利用曲线与理想曲线间差值的平方和最小为目标函数的汽车前后制动力分配系数优化方法。当车辆实行联合制动时,受缓速器制动力的影响,使原车的前后制动力分配曲线发生变化。从优化匹配结果可以看出,安装缓速器后,要使车辆制动性能符合ECE制动法规,必须增大原车前后制动力分配系数β,而且要注意缓速器的最大制动力矩与整车参数的匹配。

除了制动性能方面的匹配设计外,还需考虑自励式缓速器在散热性能和电气特性方面与主制动器的匹配。

4.4.2 系统协调控制

系统的协调控制主要考虑的是辅助制动与主制动器的工作状态以及制动力分配问题。

涂琨等[33]对汽车制动能量回收系统与防抱死系统的兼容问题进行了研究。他将汽车制动工况分为紧急制动与非紧急制动,在紧急制动时,通过调节制动器转矩和电机转矩来实现防抱死控制。为了提高复合制动系统的紧急制动特性,刘学军等[43]设计了一套复合制动系统并设计了滑模变结构控制器,使系统具有更高的响应速度和制动稳定性。何仁等[44]提出以汽车滑移率为输入、以电磁制动器通电电流为输出的模糊控制器,缩短车辆的制动距离。何仁等[45]研究了辅助制动装置制动与传统摩擦制动切换时控制策略,目的在于充分利用辅助装置进行制动并确保模式切换时的制动舒适性。张露等[46]以内嵌侧向力约束的二自由度车辆模型为参考模型,基于直接制动输入分配和模糊补偿控制提出了一种集成再生制动的电动汽车稳定性控制策略。该策略具有很好的鲁棒性和横摆稳定性,减小了横摆角速度和质心侧偏角的跟踪误差,即增加了行车安全性,又具有一定的制动能回收率。于海峰[47]对分布式驱动电动汽车再生制动与ABS协同控制进行了研究,提出了一种基于制动强度、车速和电池SOC的制动力分配策略,该总体控制方案在ABS控制过程中以再生制动调节为主、机械制动调节为辅,并在再生制动的调节策略中加入了模糊自适应整定的PID控制器,以提高车轮滑移率的控制品质。

5 自励式缓速器未来发展

虽然研究人员对自励式缓速器展开了诸多研究,但目前为止,自励式缓速器还没有实现商业化,在市场上仍未见成熟的产品,究其原因主要有2个:技术问题与成本问题。其中限制自励式缓速器商业化的技术问题主要有2个:自励式缓速器制动力矩较小和缓速器的温升较高。

1)自励式缓速器的制动力矩较小,不能对车辆产生足够的制动效果。自励式缓速器的制动力矩主要由发电装置通向缓速装置励磁线圈电流的大小决定。在控制自励式缓速器体积的情况下,提升制动力矩是研究人员将来需要解决的问题。

2)自励式缓速器温升严重。在过高的工作温度下,倘若采用的是永磁发电装置,永磁体在高温下会产生退磁现象,同时对于缓速器其他零部件的耐高温性及系统在高温下的稳定性也提出了高要求。

3)成本问题。装有缓速器的汽车相比未安装缓速器的汽车,在售价方面将增加1万至2万元,虽然国内法规对汽车安装辅助制动装置提出了要求,但若采用发动机排气辅助制动的辅助制动方式,只需对发动机的部分结构进行简单改造,此时成本只需1 000~2 000元。因此厂家和用户更愿意采取成本较低的辅助制动方式。在未来的研究中,需尽可能控制自励式缓速器的成本,才能使其逐渐受到市场的欢迎。

基于关键技术的掌握,面向未来发展及性能提升,未来自励式缓速器需要开展以下几个方面研究:

1)发电量提升与发电品质优化。汽车低速制动时,由于本身车速较低,车轮转速较低,自励式缓速器的发电量受到一定限制,从而产生的制动力矩偏小。在设计过程中,设计员可从结构入手,对自励式缓速器进行结构改进,使车辆在低速时也能达到相应的发电要求;或从控制器入手,对控制器算法进行优化,例如可在低速时实行电流补偿原则,即由缓速器发电装置单独向励磁线圈供电改为蓄电池和发电装置协同供电。此外,发电装置发出的电为三相交流电,即使经过整流后也存在品质不高等问题。在自励式缓速器发电装置设计过程中,针对此问题需对发电装置包括控制电路进行改进,以优化输出电流为目标,对整流电路的电力电子器件进行参数选择,以提高自励式缓速器工作的可靠性。

2)发电模式与缓速模式切换控制。当缓速器开关接通时,自励式缓速器的发电装置开始发电,发出的电经整流后向缓速装置供电。在制动初期,发电模式先于缓速模式启动;在松开制动踏板后,发电电路开路而缓速装置由于磁场的滞后性依旧对传动轴有阻力的作用。因此在未来的研究中,针对制动初期和末期2个阶段,需要建立发电模式与缓速模式的瞬态模型,考虑时间对电场与磁场的影响差异,以最佳制动响应时间和最佳能量利用率为目标,对发电、缓速模式进行合理设计。

3)能量管理与热平衡方式。在自励式缓速器的工作过程中,存在磁场能、电能、机械能和热能4种形式的能量,彼此互相联系、相互转化。在自励式缓速器的分析过程中,往往只对某一种形式的能量进行分析,而忽略了其他能量的耦合作用。例如在实际过程中,热能的存在对材料的电导率、磁导率都会产生一定的影响;当转子转速较高时,对磁场会产生一定的削弱,即“高速去磁”的现象等。此外,自励式缓速器在工作过程中将汽车一部分动能转化为电能,其余的通过电涡流转化为热能,考虑最佳制动效能,需要对两者的能量进行优化管理,在实现制动能量回收最大化的同时,保证车辆的制动效果。

在热平衡方面,辅助制动装置的使用大大减轻了主制动器的温升。对于自励式缓速器的热平衡研究,从自身结构来说需要考虑各部件在温度场中的性能包括温度对于物性参数、结构强度的影响等;从与主制动器的匹配关系上说,需要以避免发生热衰退现象和实现制动效能最优为目的,合理设计两者的热量分配。在具体研究中,研究人员可针对自励式缓速器与主制动器建立温升方程,以汽车制动效能和避免两者发生热衰退为最优变量,借助软件实现两者热量最优分配比。

4)自励式缓速器与主制动系的匹配设计。安装自励式缓速器后,汽车便存在多种制动模式即:辅助制动装置单独作用、主制动器单独作用、辅助制动装置与主制动器两者协同作用。针对制动模式的选择应当由当前工作模式所决定,例如当车速传感器检测出车速较高,且车距传感器检测出与前车的距离达到报警距离时,ECU应当选择主制动器单独工作模式,最大程度地发挥ABS的作用;当踏板位置传感器和车速传感器感知驾驶员欲保持汽车恒速下坡时,应进入辅助制动单独工作模式。这些功能的实现基于研究过程中对自励式缓速器和主制动系的控制器进行设计,还包括自励式缓速器与整车传感器参数的CAN通讯等。此外,研究人员还应考虑主制动器工作模式与缓速器工作模式切换时,是否存在制动力矩的突变影响行车安全性和制动踏板力突变影响驾驶舒适性等问题。

除了制动性能外,研究人员还需考虑自励式缓速器在结构方面、电气方面与主制动系的匹配。在结构方面,缓速器一般装在变速器上、传动轴中或主减速器上。在未来的发展中可考虑缩减缓速器的尺寸,将自励式缓速器与主制动系进行集成,实现主制动与辅助制动装置高度集成化。事实上已有轮边缓速器等相关专利。在电气方面,设计过程中需考虑自励式缓速器发电装置所发出的电、汽车蓄电池、缓速器工作要求和主制动系工作要求四者之间的关系问题,协调原汽车供电电路与缓速器发电电路之间的工作状态。

5)自励式缓速器在新能源汽车上的应用。目前的辅助制动装置多用于商用汽车上,少见缓速器布置在新能源汽车上。然而,新能源汽车如电动公交客车等,常在城市工况下行驶,面临车速不高但需频繁制动的工况,缓速器的使用恰好能解决这种工况下,能量利用率低、摩擦片磨损严重的问题。此外,制约电动汽车发展的其中原因之一是续航里程问题。在电动汽车电瓶容量有限的情况下,若采用具有能量回收的辅助制动装置能够实现制动能量的充分利用,最大限度地延长电动汽车的续航里程。因此,自励式缓速器在新能源汽车上的应用具有光明的前景。

在具体应用方面,由于新能源汽车本身装有电机,在设计过程中需要考虑自励式缓速器发电装置与原汽车电机的匹配问题。研究人员可通过建立汽车运动方程,根据车辆的最高车速、最大爬坡度等要求,对电机的种类、参数进行选择。在根据满足汽车动力性要求设计出电机后,需对其进行发电模式的分析与仿真,验证在发电模式下能否产生满足相应制动力矩要求的发电量。

电机需根据汽车在不同的工况下进行电动机与发电机模式的切换,研究人员应考虑汽车制动的瞬态过程,对电动与发电模式切换的控制策略进行分析,确保开始制动时快速性响应和结束制动后动力性恢复。为了尽可能回收更多的制动能量,研究人员可基于城市工况下建立能量回收的数学模型,以最大制动能量回收效率为最优变量,对制动系统控制策略进行优化。

此外由于新能源汽车结构布置紧凑,而目前自励式缓速器体积较大,若考虑将自励式缓速器运用于新能源汽车,需要解决结构布置问题。解决方法可以采用轮毂电机,并考虑将电磁制动与摩擦制动进行系统集成。

6 结束语

自励式缓速器(SER)是汽车辅助制动装置的一种新结构,不仅继承了电涡流缓速器的优点,同时克服了电涡流缓速器能耗大的缺点,能够实现汽车制动能量的回收。自励式缓速器符合国家倡导的节能减排的要求,因此其研究应用具有广阔的前景。

近年来,国内研究机构开始重视自励式缓速器的研究开发,在缓速器发电、缓速和控制等方面取得了一定的研究成果。为了促进自励式缓速器的商业化,未来需要进一步探索的是:自励式缓速器发电量的提升与发电品质的优化;发电模式与缓速模式切换控制;自励式缓速器的能量管理与热平衡方式;自励式缓速器与主制动系的匹配设计;自励式缓速器在新能源汽车上的应用等。