核电厂发电机内部漏油原因分析和处理

贾凯利,徐万年

(1.中广核核电运营有限公司,广东 深圳 518124;2.大亚湾核电运营管理有限责任公司,广东 深圳 518124)

1 设备简介

1.1 密封油系统和发电机轴密封装置

某电厂发电机密封油系统的功能是给发电机密封瓦供应一定温度、压力和流量的密封油,发电机内部氢压设计为0.5 MPa,空侧密封油设计流量为16.4 m3/h,密封瓦室内油压为0.64 MPa,氢侧密封油压力始终追踪空侧油压并与之保持相同,设计流量为5.4 m3/h[1]。

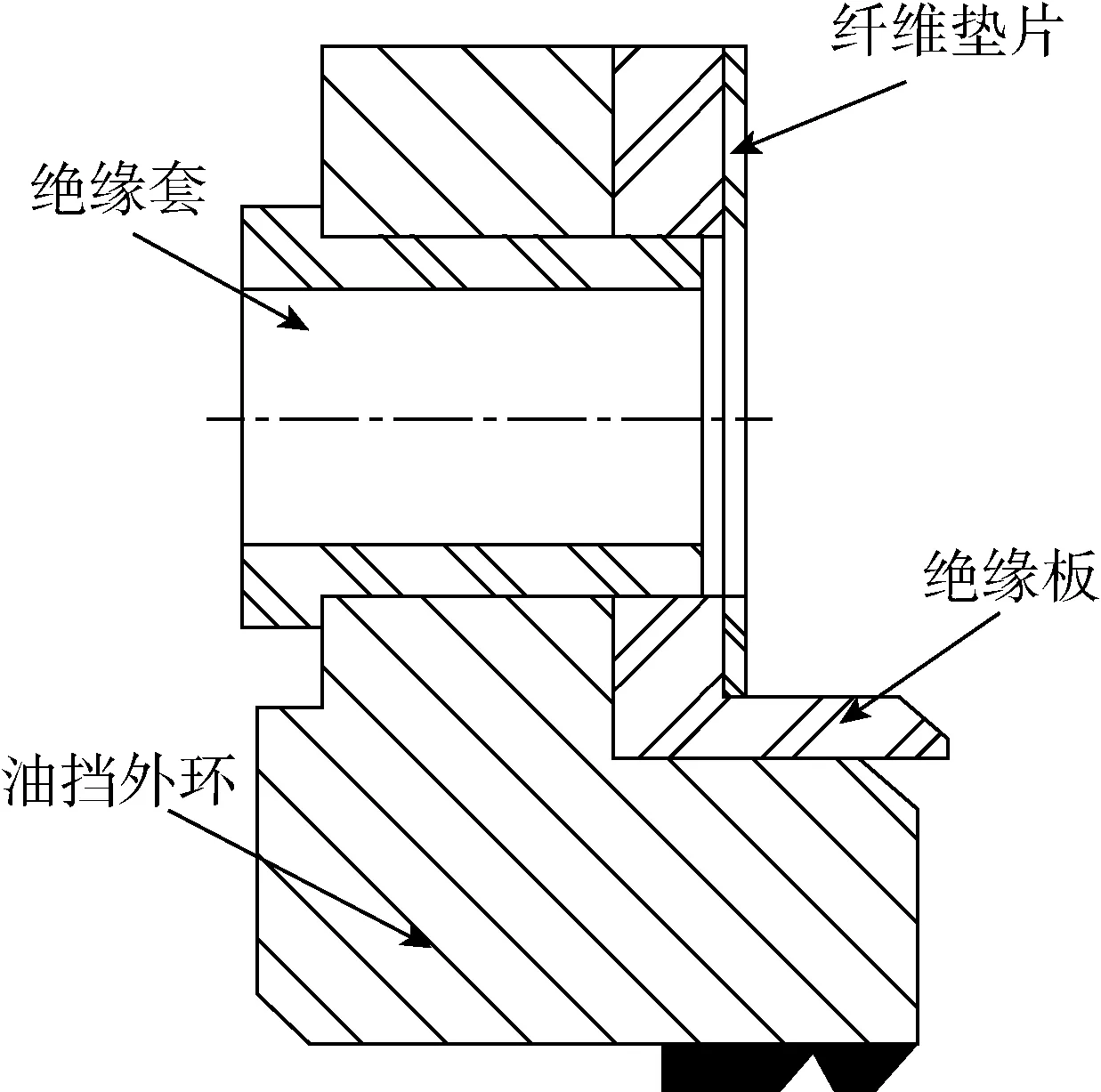

发电机轴密封装置结构如图1所示。密封瓦采用双流环结构,分为空侧、氢侧,分别由空、氢2路油源供油,目的是空、氢侧各自独立不混合以保证发电机氢气的纯度。氢侧密封油由密封瓦喷出后,飞溅到内油挡与密封瓦室围成的空间,底部汇集后流到密封油箱,再到氢侧密封油泵入口重新供油至密封瓦,空侧密封油经密封瓦喷出后,在底部汇集后流至环路油箱,在充分排氢后最终回到润滑油主油箱,重新开始下一循环[2]。

图1 发电机内油挡及轴密封装置结构图

1.2 发电机内油挡

内油挡的作用是拦截密封瓦喷出的油,防止其进入发电机内部。内油挡由外环、内环和2圈油封块组成(如图1所示)。为了保证绝缘,内、外环之间及外环与发电机大端盖之间装有绝缘板,所有连接螺栓装有绝缘套管和绝缘垫圈。每个油封块有3道齿和疏油槽道,材质为铜合金。油封块背部带有弹簧板,确保每一块都能贴近轴颈以保持最小间隙,同时在发生碰磨的时候又能够退让,每圈油封环由12块组成。设计上为了避免油直接喷到油封环,转子轴颈由密封瓦处直径为570 mm经过半径为40 mm的轴颈圆弧过渡到内油挡处直径为650 mm,这样喷出的油首先被轴颈上圆角甩出,部分飞溅进入油挡与大轴间隙的油滴被油封块拦截后通过疏油槽进入其后部T形槽内,汇集后经由油挡内环底部的输油孔通过正下方设计成U形结构疏油盒(如图2所示)排到氢侧密封油回油腔室。

图2 疏油盒结构剖面图(单位:mm)

1.3 发电机漏油危害

通常进入发电机内部的油气在遇到转子线圈和定子铁芯后会以油膜的形式附着在线圈、绕组和铁芯上,影响散热,使局部温度上升,引起绝缘热老化。由于油含有微量水分,且对氧有较强的亲和作用,在强电场的作用下,油膜会出现氧化,生成的过氧化物使绝缘材料中的纤维氧化造成材料脆化,生成的各种酸性物质可提高油膜的导电率,降低绝缘等级。另外,油气及微量水分不仅降低了氢气纯度,引起绝缘劣化,还会在设备表面产生腐蚀应力。发电机漏油问题虽在短时内不会造成严重后果,但长期漏油会带来很多不良影响,导致绝缘老化、绝缘性能降低等。发电机漏油是引起发电机故障短路的原因之一。因此治理发电机漏油是一项极为重要的工作。

2 治理措施和根本原因分析

2.1 内油挡结合面缺陷处理

某核电厂1号机组投产后发电机后端开始持续漏油,漏油量约1.8 L/周(电站标准是不大于1.8 L/4周)。首次大修解体检查发现励侧内油挡外圈右侧上方绝缘板开胶,拆下后绝缘板与铝板之间有油迹,分析认为这可能是发电机漏油的原因,同时发现前、后内油挡中分面局部位置有油迹。结合以往治理发电机漏油的成功经验,将开胶的绝缘板重新粘接牢固,同时将前、后端内油挡上、下半分别垂直竖起叠放在一起,自由状态下用塞尺检查中分面间隙,发现内油挡局部位置最大间隙达0.30 mm。最终通过对研修刮处理后0.02 mm塞尺无法通过,回装时在中分面涂平面密封胶保证密封性。此外还发现油挡内、外环间所夹的绝缘板在中分面位置因材料缺失形成约1 mm深、8 mm宽贯穿内外的L形通道,最终用环氧树脂胶填补消除。同时为避免发电机内部油管路及工艺丝堵有泄漏,对发电机前、后大端盖内部油路进行了打压,并对所有工艺丝堵实施了密封焊。在采取一系列措施后,开机后发电机前端出现持续漏油现象,漏油量达1 L/d。

2.2 油挡装配及间隙控制

L102(L1指某核电厂1号机,02指第2次大修,下面类似描述不再赘述)解体过程中发现发电机前端内油挡底部偏左位置有一块油封块没有弹起,与轴之间有1.5 mm的间隙,分析认为这是造成该运行期间前端漏油的主要原因。为此将前、后端所有油封块拆下后保证块与块之间接触端面光滑无毛刺,装配后用测力计测量任何一块弹起力不小于30 N,回装时要求每块油封块与轴颈的间隙都按标准下限调整,底部为0.04 mm,顶部为0.52 mm,左右为0.28 mm,其他位置按照油封块所在圆不同角度给出相应间隙值。厂家标准是:底部为(0.12±0.08)mm,顶部为(0.60±0.08)mm,左右为(0.36±0.08)mm,完成整圈装配后确保油封环周向膨胀间隙不超过0.55 mm。标准是:(0.61±0.13)mm,同时密封瓦安装直径间隙确保在标准范围0.35~0.38 mm内,以免喷出油量过多。采取众多措施之后,开机后发电机前端依然存在持续漏油现象,漏油量达0.5 L/d。

2.3 内油挡绝缘材料升级

L103大修拆卸内油挡过程中发现,与发电机大端盖配合的外圈紧固螺栓规格为M16,力矩只有65~70 N·m,而设计要求为100 N·m,螺栓应力减少了30%,检查发现内油挡与发电机大端盖结合面有油迹。分析认为由于使用的绝缘材料是酚醛层压绝缘板,自身材质疏松,在应力的作用下一段时间后产生永久塑性变形,压缩回弹力下降,导致螺栓预紧力松弛,绝缘垫密封所需的压应力下降,最终引起结合面渗漏。结合原制造厂在其他国外机组类似的渗油反馈,大修期间对内油挡实施了绝缘材料改造,如图3所示。将绝缘板、绝缘套管和绝缘垫圈全部更换为环氧树脂绝缘材料,强度较之前有大幅增加,同时在配合面增加了纤维垫片,回装时垫片两侧涂密封胶,螺栓紧固力矩在一个运行循环后显著下降的问题得到了控制。接下来的2个运行循环发电机内部漏油问题得到极大的缓解,虽没有根除,但漏油量在标准范围内。

图3 内油挡与大端盖配合法兰面局部

2.4 疏油盒挡板漏装重新焊装

然而在L105大修开机后发电机后端又出现漏油,L106大修起机后发电机出现前端漏油。L107大修中,在对内油挡底部疏油槽道吹扫检查时发现前、后疏油盒挡板制造期间漏焊。这一重大发现似乎解释了这些年1号发电机一直存在漏油而2号机组却没有发生漏油的原因。该位置处于大轴正下方,密封瓦喷出的密封油经过半径为40 mm的轴颈圆弧后正对着挡板,一定速度油流的冲击会使得疏油盒排油不畅,甚至于倒灌进入发电机内部,为此大修中实施了挡板焊装,如图4所示。但开机后发电机漏油情况反而变本加厉,出现前、后端同时漏油的现象。

图4 挡板补焊后照片

为了治理发电机,每一次维修耗时、耗力但始终无法彻底消除发电机的漏油问题。经过多年摸索和实践后,发现每次解体后内油挡内侧表面都有油光,这说明油确实穿过内油挡进入了发电机内部,而与1号机组设计上完全相同的2号机组却从未出现此类问题,相同的设计和制造却有着不同结果,为此对1、2号机组制造、安装和运行参数进行了全面对比检查。

2.5 发电机差异性调查

2.5.1 发电机内部氢气温度差异

某核电厂1、2号机组发电机内部氢气温度情况如表1所示。

表1 发电机内部氢气温度对比

从表1可看出,1号机组发电机冷、热氢和温升都比2号机组高,说明即使设计完全相同,制造上的轻微差异也会导致发电机有不同的温升,同时冷氢温度高说明在系统运行环境上也存在不同。一般来说油的流动性与黏度直接相关,且黏度与温度关系非线性的,温度升高黏度下降流动性增加。内油挡在氢气环境中,氢温高会增强油的流动能力,增大了发电机漏油的可能性。发电机运行氢气温度是由设备的制造和系统决定,依靠维修手段不能改变。

2.5.2 发电机定子温度

发电机内部运行参数对比情况如表2所示。

表2 发电机内部部分运行参数对比

发电机内部布置有100多个温度测点监视机组状态,表2中选了几个差异大的测点温度,这些运行温度全部在允许范围内,数据说明即使设计相同但在实际运行中会有差别。

2.5.3 发电机挡风板与转子风扇径向间隙

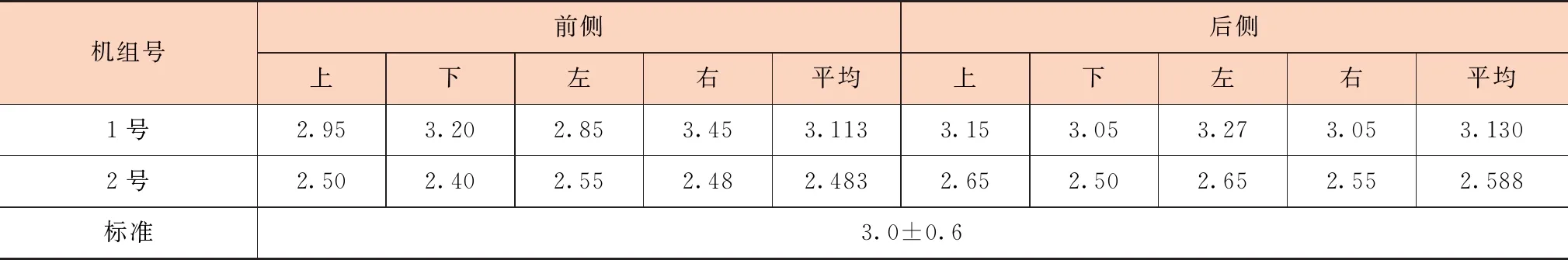

发电机挡风板与转子风扇径向间隙数据见表3。

表3中列出了2台机组的挡风板与转子风扇后口环单侧间隙安装数据,1号机组比2机组偏大约0.5 mm左右,从图1可看出,该位置紧邻内油挡,间隙偏大会造成一部分风扇出口压力高的氢气泄漏到转子冷却风入口,会产生一定涡流扰动,这是否会引起内油挡因内外压差波动造成漏油不得而知,但该安装间隙是由于制造时部件加工尺寸决定的,通过维修手段无法调整和改变。

2.5.4 发电机转子相对于定子轴向位置差异

发电机转子与定子相对轴向相对位置数据见表4。

表3 挡风板与转子风扇后口环间隙

表4 发电机转子与定子相对轴向位置

表4中测量的数据是转子风扇前盖板与挡风圈(见图1)的轴向距离,1号机组发电机转子相对定子比2号机组靠后4.0~5.5 mm,1号机组的安装数据更接近标准的极限值,转子靠后会造成前端内油挡轴肩更接近油封环,油更易喷到前端油封块,后端反之,这个轴向尺寸是初始安装决定的。

通过对1、2号机组发电机大量数据的对比调查,从中发现2台发电机确实有不同之处,而这些不同是由制造、安装和系统运行环境决定的,且靠现有的维修手段不能改变。1号机组发电机漏油的根本原因是这些差异中的一些不利因素造就油更易于进入发电机内部,而这些差异是1号机组其独有的特性,可以确定的是漏油是穿过油挡间隙进入发电机的。

3 解决方法

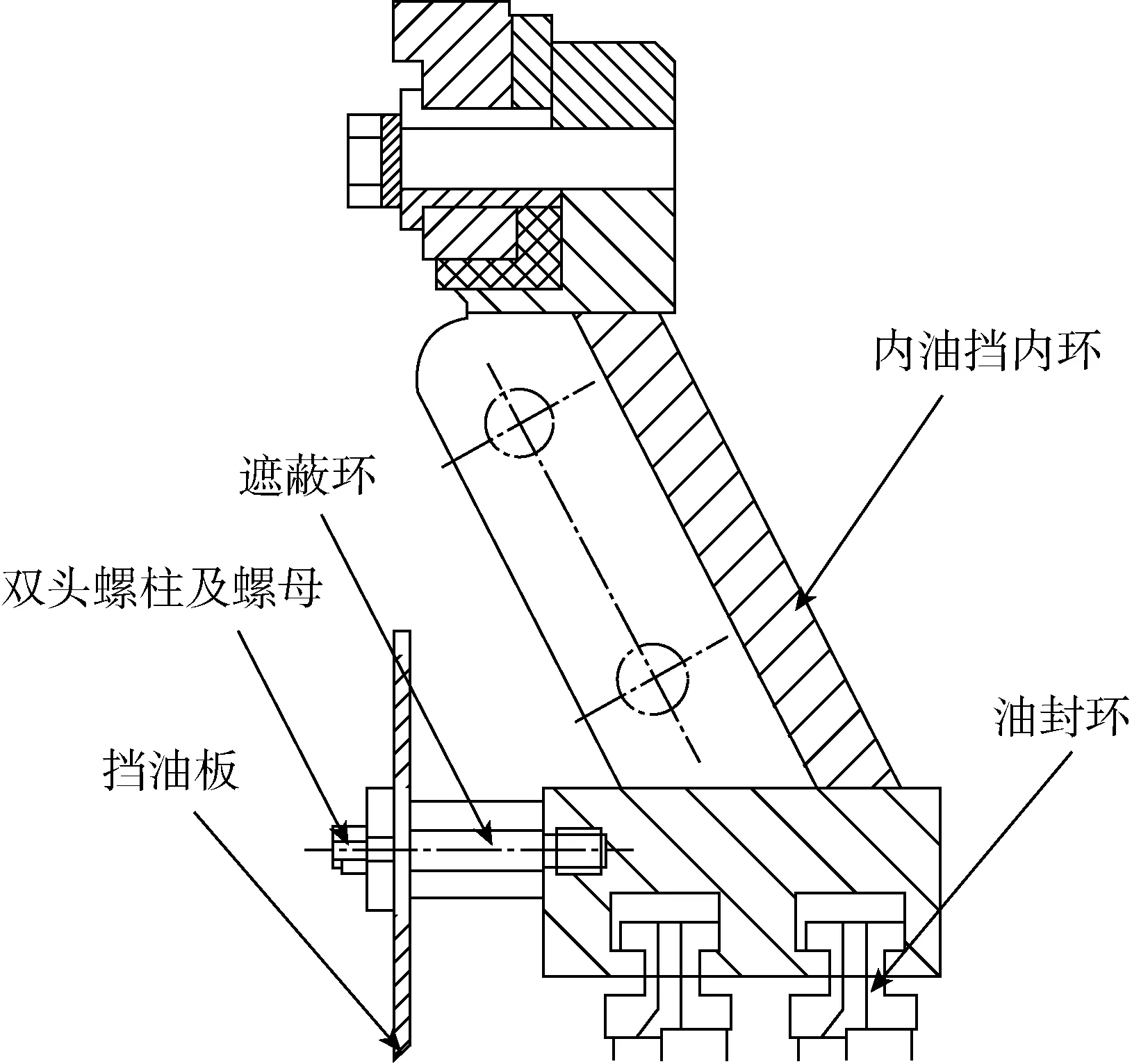

3.1 加装挡油板

为减小油封环拦截负担,在原内油挡外侧加装一道挡油板,如图5所示。挡油板由上、下两半3 mm厚铝板组成,通过连接件固定在内油挡上。上半挡油板与内油挡之间安装有180°的遮蔽环,通过M12双头螺栓紧固在内油挡上,下半则是通过几个异形间隔螺柱连接。这种半敞开式结构作用是避免密封油直接甩到内油挡上,即使上部有油飞溅至挡油板与内油挡之间,由于180°的遮蔽环的作用,下落的油也只能沿两侧淌下,而不会进入挡油板与内油挡之间。下半部分铝板组成后是开放式结构,穿过挡油板的油可自由落下不受影响,使密封油回流顺畅。加装挡油板后,发电机漏油现象基本消除了。

图5 挡油板结构图

考虑到内油挡的重要性,对挡油板进行受力核算。当机组出现非正常工况时,即机组振幅超过0.5 mm(挡油板与大轴设计间隙为0.5 mm),有可能导致转轴与内挡油板碰磨。挡油板设计齿尖厚度为0.3 mm,假定发生局部碰磨瞬间接触范围为15°,合金铝板的屈服强度为70 MPa,挡油片由14颗M12黄铜螺栓连接,其抗拉强度为420 MPa,抗剪强度为300 MPa,许用剪应力为150 MPa。此时,最薄弱环节为内挡油板齿尖处。计算结果如下:碰磨时挡油板齿尖受力面积为0.002 55 cm2,碰磨时挡油板齿尖屈服力为1 785 N,单颗M12黄铜螺栓有效截面积为0.008 cm2,单颗螺栓许用抗剪切力为12 000 N。由上面计算结果可知,当挡油板齿尖部位受到的力大于1 785 N时,首先出现塑性变形产生弯曲,与大轴间隙随即扩大碰磨消失,该力与挡油板单颗固定螺栓许用剪切应力相比可忽略不计,而真实发生碰磨时大轴表面线速度达102 m/s,碰磨的齿尖会被迅速磨损掉或碰弯,这充分论证了挡油板的安全性。

3.2 采用新型油封环

为了消除运行期间密封瓦乌金表面过热积碳问题,将密封瓦直径间隙由标准范围0.35~0.37 mm扩大至0.38~0.42 mm,氢侧密封油量大约增加了15%,这加大了发电机内部漏油的风险。为此,在加装了挡油板后对内油挡实施了进一步改进,即在不改变原油挡整体结构的情况下,将油封环梳齿数由原来的3齿改为5齿,宽度由原来的25.5 mm改为32.5 mm。同时改进后油封块与块之间连接处疏油槽是在梳齿下部掏空,并通过疏油槽道疏走,油封块与块之间梳齿实现连续无间断,消除了原设计梳齿不连续这一设计缺陷,有效提高了阻油的效率。发电机加装新型油封环前后的变化如图6所示。

图6 发电机油封环改进前后对比图

4 结束语

通过深入对比分析1、2号机组各种差异,确定1号机组发电机有其独有的特性,油是通过油挡间隙进入发电机内部的,后经2次对内油挡实施改进,彻底解决了历经10年的发电机漏油问题。本文阐述的改进方案对今后解决其他机组类似发电机漏油问题有一定的参考价值。