高压乳化液泵测试液压系统设计*

刘文超,李俊士

(北京天地玛珂电液控制系统有限公司, 北京 100013)

0 引言

乳化液泵是煤矿井下综采工作面液压支架工作的动力源[1-3]。近年来,随着煤炭开采技术的不断进步,大采高综采工作面逐渐增多[4]。为了满足大采高液压支架高初撑力和高工作阻力的需求,乳化液泵的设计参数不断向高压方向发展[5-6]。按照MT/T 188.2—2000《煤矿用乳化液泵站 乳化液泵》[7]的规定,乳化液泵出厂前都要进行性能试验,以保证乳化液泵性能可靠。现阶段针对高压乳化液泵的性能测试存在种种弊端,尤其体现在液压系统及其关键元部件性能落后,自动操作程度低,并不能很好地满足高压乳化液泵的测试需求。基于此,分析了高压乳化液泵测试液压系统中待解决的关键技术问题,提出了解决方案,最后运用AMESim液压仿真软件对所搭液压系统进行了仿真验证,旨在搭建一套适用于高压乳化液泵性能测试的液压系统。这对保证综采工作面的安全高效生产具有重要的意义。

1 高压乳化液泵测试液压系统关键技术问题

1.1 乳化液泵测试液压系统调压技术分析

调压装置是乳化液泵完成各项性能测试的基础。目前对于乳化液泵的测试,国内外普遍采用节流阀调压和溢流阀调压两种方式[8]。节流阀调压是将节流阀串接在乳化液泵出口,通过调整节流口大小,给乳化液泵造成不同的出液阻力,从而达到调节系统压力的目的。此方式结构简单、操作便捷,但也存在着一定的弊端,并不适用于高压乳化液泵的性能测试,且调压过程需要人工手动调节,自动化操作程度低。

图1是一种典型的运用先导式溢流阀的调压方式原理图。它是将先导式溢流阀串接在乳化液泵出口,系统工作时一部分乳化液通过阻尼孔打开先导阀芯回到液箱。由于阻尼孔的阻尼作用,主阀芯在上下腔形成压差并在压差作用下开启。通过调节先导阀部分的调节旋钮,调节先导弹簧的压缩量,控制先导阀芯的开启压力,从而达到调节系统压力的目的[9]。

1-电动机; 2-乳化液泵; 3-安全阀; 4-主阀芯; 5-阻尼孔; 6-主阀弹簧; 7-先导阀芯; 8-先导弹簧; 9-调节旋钮。图1 先导式溢流阀调压原理

相对于节流阀调压方式,溢流阀调压方式的压力脉动小,更适用于高压乳化液泵液压系统的压力调节。但其仍然存在着调压过程自动化操作程度的问题低,且在高压乳化液泵测试中存在较大的安全隐患。因此,有必要开发一种能够实现远程自动化调控的调压装置,解放劳动力,消除安全隐患。

1.2 乳化液泵测试液压系统压力稳定技术分析

乳化液泵是一种柱塞泵,其不可避免地会出现周期性的流量脉动,从而导致乳化液泵出口压力也出现周期性脉动[10]。为了消除压力脉动,传统的解决方案是在乳化液泵的出口安装蓄能器[11]。然而,对于高压乳化液泵而言,其公称压力大,测试用液压系统的调压范围也大。在采用单个蓄能器的液压系统中,若蓄能器充气压力高,系统在低压状态时,蓄能器气囊压缩量有限,起不到很好的稳压效果;若蓄能器充气压力低,系统在高压状态时,蓄能器气囊变形量大,对蓄能器的损害也比较大,存在较大的安全隐患。因此,对于高压乳化液泵的测试,其液压系统需要采用一种更为可靠的稳压方案,以满足高压乳化液泵测试液压系统压力稳定的测试需求。

2 高压乳化液泵测试液压系统设计

2.1 数字式调压阀方案

基于对高压乳化液泵测试液压系统调压关键技术的分析,本文提出了一种基于直线步进电动机控制的数字式调压阀,其工作原理如图2所示。

1-电动机; 2-乳化液泵; 3-安全阀; 4-主阀芯; 5-阻尼孔; 6-主阀弹簧; 7-电磁先导阀; 8-先导阀芯; 9-先导弹簧; 10-直线步进电动机。图2 数字式调压阀工作原理

该数字式调压阀以直线步进电动机代替先导式溢流阀的调节旋钮,通过控制直线电动机轴的伸缩量,来达到控制系统压力的目的。此调压阀充分发挥了步进电动机数字化控制的优势,可实现系统压力的远程自动化控制,控制精度高。另外,该调压阀在主阀芯上腔安装了一电磁先导阀。当电磁先导阀通电接通时,主阀芯上腔乳化液直接回液箱,主阀芯上腔压力几乎为0。主阀芯直接开启,系统卸荷,配合上位机测试软件,其在乳化液泵启动阶段可实现乳化液泵空载启动,也可在系统加载状态下实现液压系统自动卸荷。

2.2 基于高低压蓄能器的双蓄能器稳压方案

基于对高压乳化液泵测试液压系统压力稳定技术的分析,本文提出了一种基于高低压蓄能器的双蓄能器稳压方案,其工作原理如图3所示。

液压系统在低压状态时,来自乳化液泵的一部分乳化液直接进入高压蓄能器,另一部分乳化液通过先导型电磁换向阀进入低压蓄能器。此时,高、低压蓄能器同时接通,低压蓄能器维持系统压力稳定,高压蓄能器由于充气压力较高,气囊变形量较小,系统压力不会对其造成损害。当液压系统压力达到某一值时,配合上位机软件,给先导型电磁换向阀的电磁先导阀发送控制信号,其阀芯换向,使泵出口与低压蓄能器的通道截止;同时,低压蓄能器内残留的乳化液则通过先导型电磁换向阀直接回到液箱,来自泵的乳化液只进入高压蓄能器,系统由高压蓄能器来维持压力稳定。

1-乳化液泵; 2-电动机; 3-低压蓄能器; 4-先导型电磁换向阀; 5-高压蓄能器; 6-溢流阀。图3 高低压蓄能器稳压方案

基于高低压蓄能器的稳压方案,克服了传统乳化液泵测试液压系统采用单个蓄能器而无法很好地实现高压乳化液泵测试压力稳定的弊端,且结合上位机测试软件可实现系统稳压远程控制,自动化控制程度高。

2.3 测试液压系统设计

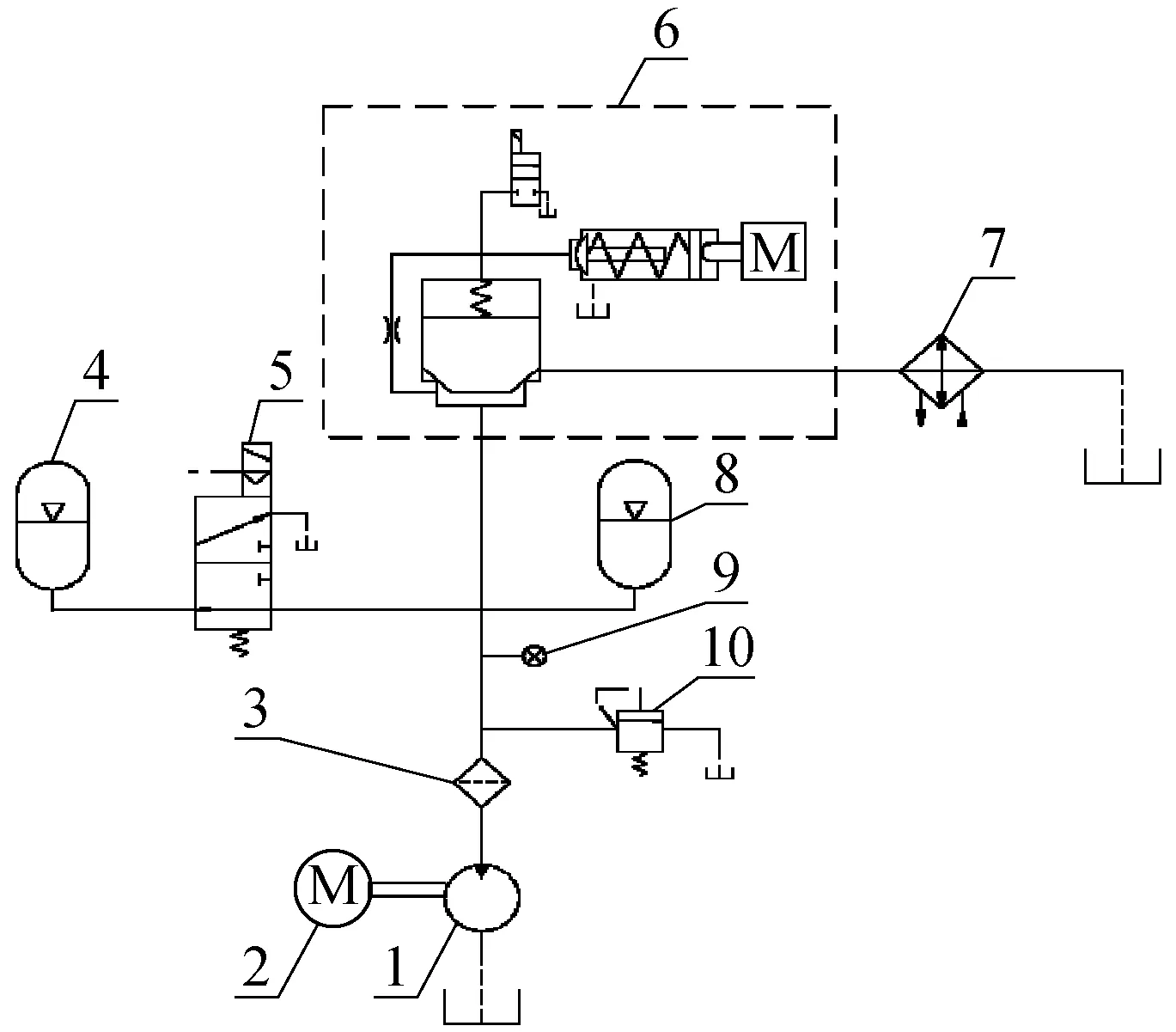

通过上述对高压乳化液泵测试液压系统关键技术的分析并结合液压系统一般设计经验,设计了如图4所示的高压乳化液泵测试液压系统。

1-乳化液泵; 2-电动机; 3-过滤器; 4-低压蓄能器; 5-先导型电磁换向阀; 6-数字式调压阀; 7-冷却器; 8-高压蓄能器; 9-压力传感器; 10-溢流阀。图4 高压乳化液泵测试液压系统

3 基于AMESim的液压系统仿真

运用AMESim液压仿真软件,搭建液压系统仿真模型如图5所示。

1-乳化液泵; 2-电动机; 3-先导型电磁换向阀; 4-低压蓄能器; 5-高压蓄能器; 6-压力传感器; 7-数字式调压阀; 8-溢流阀。图5 液压系统仿真模型

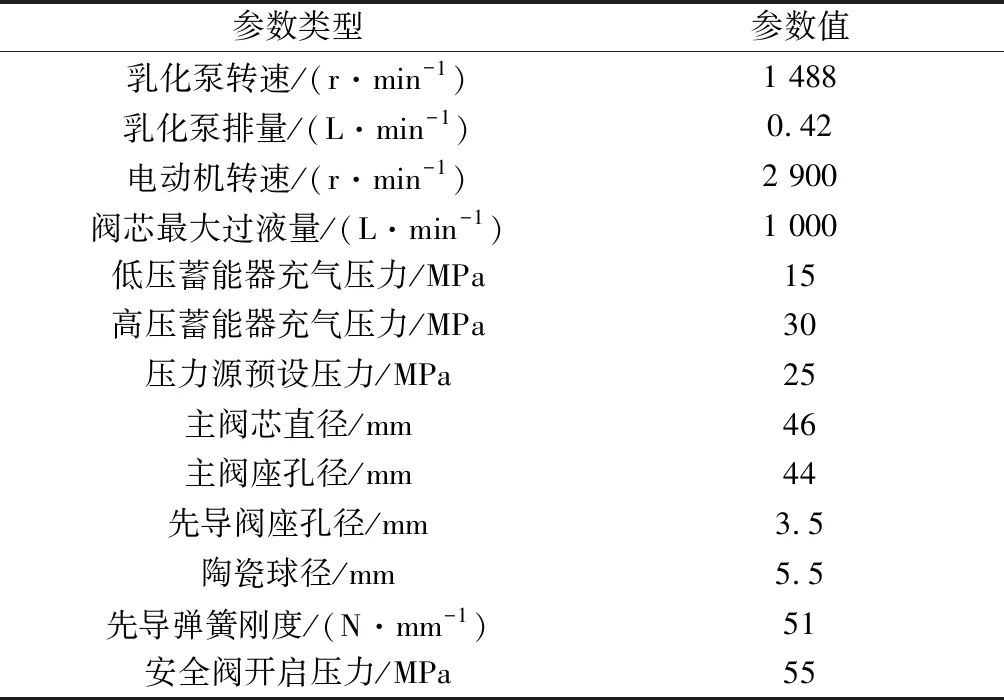

仿真模型中主要参数设置如表1所示。

表1 仿真模型主要参数

此外,为了进一步验证液压系统的性能,调压阀先导弹簧压缩量和电磁先导阀控制信号参数设置如图6和图7所示。

图6 调压阀先导弹簧压缩量

图7 调压阀电磁先导阀控制信号

在设置好系统参数后,进入仿真模式。设置仿真时间为20 s,得到系统压力曲线如图8所示。

图8 系统压力曲线

由图8可以看出:在前10 s,随着先导弹簧压缩量的变化,系统压力基本上也随之成比例变化;在10~15 s区间内,随着先导弹簧压缩量保持不变,系统压力虽有一定的脉动,但都维持在一较小的区间内,液压系统基本保持稳定;在15~20 s区间内,当数字调压阀的电磁先导阀通电导通时,系统随即卸荷,且压力维持稳定。上述仿真结果验证了本高压乳化液泵测试液压系统搭建的正确性和稳定性,尤其是数字式调压阀和系统稳压方案的正确性和稳定性。

4 结论

本文分析了高压大流量乳化液泵测试液压系统中存在的关键技术问题,提出了相应的解决方案,并设计了高压大流量乳化液泵测试液压系统。运用 AMESim液压仿真软件对液压系统进行了模拟仿真。仿真结果证明了所设计液压系统及关键元部件的正确性和稳定性,为高压大流量乳化液泵的性能测试提供了解决方案,具有显著的经济效益和社会效益。同时,此液压系统提高了高压大流量乳化液泵测试的自动化控制程度,解放了劳动力,消除了测试过程中的安全隐患。