可伸缩带式输送机液压自移机尾的研制

史新洋,金宝龙,孔祥丽

(兖矿集团 大陆机械有限公司, 山东 济宁 272109)

0 引言

综采工作面可伸缩带式输送机机尾是输送机和转载机搭接桥梁,是实现连续生产的基本设备。目前有两种结构形式:承载段式和马蒂尔式。随着智能化矿井建设,综采工作面自动化程度会越来越高,解决承载段拉移困难和马蒂尔停机撤除带式输送机机架问题会越来越迫切,因此,有必要开发研制一种新型的液压自移机尾[1-5],以此满足生产需要。

1 主要技术参数及结构组成

1.1 主要技术参数

该新型液压自移机尾的主要技术参数如下。

日前移时间/min 30

承载能力/t 35

总驱动力/kN 640

驱动装置数量/套 6

转载机滑道离地高度/mm 766

设备长度/m 64

轨道长度/m 80

前移长度/m 15

过煤高度/mm 930

迁移速度/(m·min-1) 2

前移动力/MPa 工作面乳化液31.5

1.2 结构组成

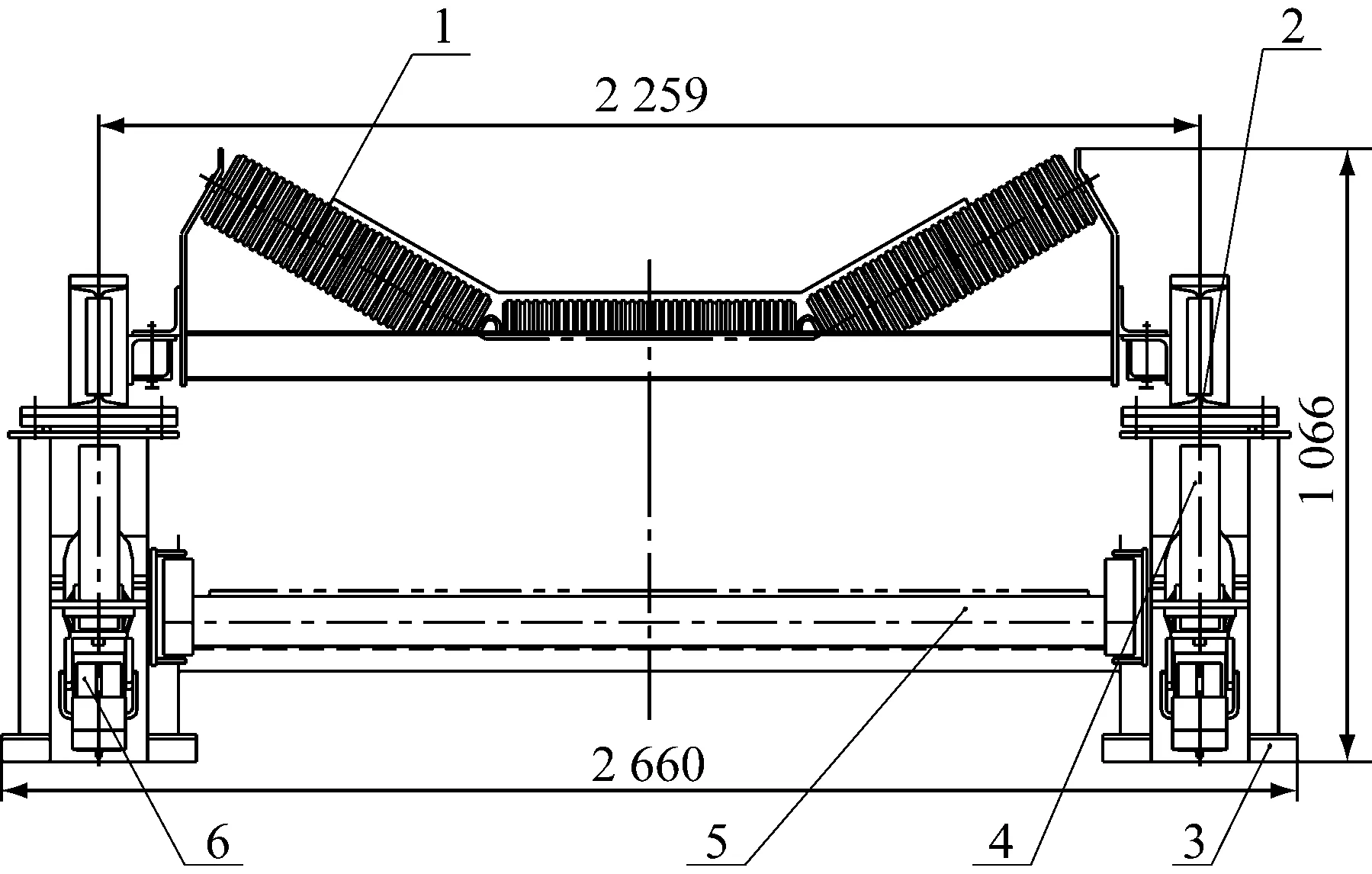

液压自移式承载段包括机架、机尾滚筒、缓冲托辊、下托辊和抗偏轮、支撑油缸、推移油缸6部分。呈体式结构,长×宽×高=4 000 mm×2 410 mm×1 066 mm,轨面距地766 mm,如图1所示。

1-缓冲托辊组; 2-承载段架体; 3-行走导轨; 4-升降油缸组件; 5-底托辊; 6-推移油缸组件。图1 液压自移式承载段示意图

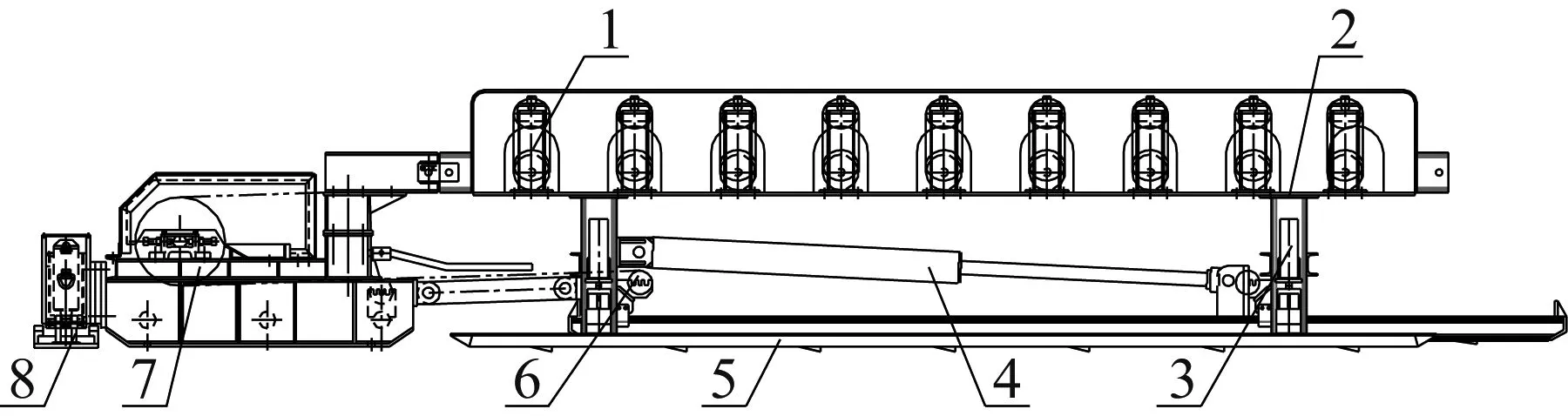

液压自移电气平台包括机架、上托辊、下托辊、支撑油缸、推移油缸等部分,如图2所示。

1-承载托辊组; 2-电气平台; 3-升降油缸组件; 4-行走导轨; 5-推移油缸组件。图2 液压自移电气平台结构

液压自移式电缆收放装置由小车和X字交叉连杆组成,在承载段轨道上行走,如图3所示。其X字交叉连杆的作用是防止电缆小车倾斜歪倒。

1-缓冲托辊组; 2-承载段架体; 3-升降油缸组件; 4-推移油缸 组件; 5-行走导轨; 6-底托辊; 7-机尾座; 8-机尾调偏装置。图3 液压自移调偏机尾座结构

2 工作原理

在生产过程中,液压升降装置收起,承载段和电气平台落地。在检修时间内,操作控制阀,旋转式升降装置升高100 mm,轨道与地面脱离接触并往前移送,每次前送0.8 m,连续重复操作,可将轨道移送20 m。然后操作液压升降装置控制阀,将轨道下落至地面,将承载段开关架抬高90 mm,承载段和电气平台与地面脱离接触,扳动操作阀给液压驱动装置供液。液压驱动装置将承载段和电气平台沿着轨道前移,每次前移0.8 m,可连续推送多次,共可推动轨道15 m。在承载段和电气平台前移过程中,电缆管线自动收放装置依次展开,为生产做准备,再次扳动操作阀,承载段落地,前移完成。

3 关键技术和工作特点

3.1 关键技术

1) 有轨前移。无论是承载段还是马蒂尔,都是无轨前移,都是沿着顺槽底板滑动前进,其拉移阻力大,拉移方向不定,受底板条件的影响较大。在拉移后出现方向倾斜、左右不对称等情况,造成胶带跑偏。本研究采用有轨拉移,而且轨道也是油缸拉移,不需要人工铺设轨道,轨道液压自移后找平矫直很容易。

2) 承载段和轨道交替连续液压迁移技术。在设备和轨道交替迁移过程中,尽管以油缸作为执行元件,但设备迁移距离不再受油缸行程限制,只需升降设备和轨道一次即可连续交替迁移设备和轨道20 m以上。迁移过程中也不需要频繁交替升降设备和轨道,操作简单,迁移速度快,迁移时承载段平稳。

3) 使用有轨可伸缩式托缆小车,解决了生产中电缆管线自动收放的问题,省略了电缆单轨吊。

3.2 工作特点

1) 解决承载段和马蒂尔拉移的困难,使得拉移操作更简便。

2) 解决带式输送机机尾拉移后的输送带跑偏故障。

3) 解决生产进行中需要停机撤除带式输送机架的问题,实现连续不停机生产,为工作面实现自动化做准备。

4 结论

该项目适用于所有顺槽带式输送机(带式输送机的带宽不同,项目相应调整)。在兖矿集团东滩煤矿使用,效果良好。

1) 该项目克服了马蒂尔和承载段两种方式的缺点,并在当日推进量较大时,生产进行中不需要停机就可撤除带式输送机中间架,提高了生产效率。

2) 该项目在任何底板条件下拉移带式输送机机尾都很容易,30 min内可完成全部工作。

3) 该项目拉移带式输送机机尾不再专门设置地锚。

4) 该项目可以有效地减少带式输送机机尾拉移后输送带跑偏的事故。

5) 该项目可缩短转载机桥部的长度,减小转载机的负载和电缆消耗。