基于纳米吸能流体的火工点式分离装置缓冲技术研究

董龙雷,韩 祎,官 威,严 健, 胡振兴, 张 希, 孙海亮

(1.西安交通大学航天航空学院,西安 710049; 2.北京宇航系统工程研究所,北京 100076)

0 引言

火工装置工作时会产生很大的冲击载荷,冲击环境是航天器经历的最恶劣的力学环境之一。这种冲击载荷虽然作用时间短暂,但因其产生的能量巨大,对航天器结构所产生的破坏作用不容忽视。NASA统计分析1963—1985年间发射的航天器所有故障中,有88次可能与火工冲击或者振动有关的故障,其中63次是火工冲击直接或者间接引起[1]。火工冲击环境同样对运载火箭造成严重灾难,美国马歇尔航天中心统计分析发现,1983—1998年间美国本土运载火箭22次事故中5次为分离系统引起[2]。近年来,国内多个航天器遇到严重的火工冲击问题[3-4]。随着我国北斗导航卫星系统、长期驻留空间站和深空探测等航天工程的发展,开展火工装置的降冲击防护技术研究具有重要工程价值。

目前国内外火工冲击防护方案主要从改进冲击源与优化能量传递途径两方面进行,多为被动式设计:1)优化设计火工分离装置,减小冲击源[5];2)载荷传递路径中安装载荷隔离和载荷缓冲装置[6];3)加强航天器冲击敏感仪器抗火工冲击环境设计[7]。但从整体的抗冲击效果来看,传统的防护措施抗冲击效果有限,面对大推力火箭上火工装置的强冲击环境问题存在很大的挑战。

纳米多孔材料具有非常大的比表面积,利用纳米多孔材料界面吸收能量,能够实现较高的吸能密度[8-9]。近年来,越来越多的学者研究纳米多孔材料,Chen等[10]首先提出了纳米吸能流体防护的概念,并通过准静态压溃实验验证了其能够提升管件的吸能密度。Liu等[11]进行了纳米流体的建模研究,利用有限元模拟的方法研究了纳米吸能流体填充到一种镍制微桁架结构中的效果,也得到了其能够提高承载能力与吸能密度的结论。孙岳霖[12]对车用纳米吸能流体系统的能量耗散机理进行了研究。此外,相关研究[13]表明相比于准静态实验结果,动态下纳米吸能流体的吸能效率能提高将近3倍。总体来说,无论是在准静态还是动态载荷下,纳米吸能流体都比常用吸能材料的吸能效率高1个量级以上,因而当用在抗爆炸冲击缓冲结构中时,纳米流体将会表现出远超传统缓冲结构的吸能抗冲击性能。

综上所述,纳米多孔材料具有高吸能密度以及高吸能效率,可作为缓冲结构用于火工分离装置等会产生高速冲击的结构。然而,现阶段对于纳米吸能流体防护结构的研究多集中在准静态和低速加载试验研究,对于纳米吸能流体防护结构在中高速冲击下的吸能机理和动力学行为还缺乏系统研究。本文针对火工点式分离装置特点,开展了火工点式分离装置纳米吸能流体冲击载荷缓冲技术研究。

1 纳米流体吸能原理研究

本节分析纳米流体在被压缩时的运动规律与吸能原理,为纳米吸能装置的研发提供理论基础。图1为纳米吸能流体工作装置简图。由于液体不会润湿碳纳米孔材料,当活塞开始压缩时,液体不会侵入纳米孔。活塞继续压缩,随着外加压力P持续增大,固液界面毛细血管力被克服,液体材料渗入纳米孔,体系体积减少,机械能转换为固-液界面能。

图1 纳米流体工作装置简图Fig.1 Schematic diagram of nanofluid working device

当受限流体的尺寸接近纳米级别的标度尺寸时,在宏观流体中被忽略的部分特性变得至关重要。当纳米流体在固体表面流动时,会出现滑移现象,可通过滑移长度来表征这一现象。如式(1)所示[14]

(1)

式中,∂P/∂z为沿纳米流体流动方向的压强梯度,μ为纳米流体的流动速度,D为受限纳米流体的直径,Ls为滑移长度。通过分析可以看出纳米受限流体的尺寸对流体黏度以及流速有显著影响,而黏度与滑移长度之间同样存在较为复杂的关系。因此,通过参数模型的求解建立纳米受限流体的渗透压以及运动方程存在困难。本文引用修正的Laplace-Young方程来描述受限流体的渗透压和输运过程,这个方程的参数可以直接从分子动力学(Molecular Dynamics,MD)模拟文件中提取。此模型可精确表征流体进入纳米孔道的能量变化过程以及流动过程中的阻力。式(2)所示为流体进入纳米孔道中所需的驱动压强。

(2)

式中,Pin=4Δγ/D为经典的毛细阻尼项,Δγ为固液界面张力,ΔP=4ηL/D为输运阻力,L为渗入液体柱的长度,η为横向单位面积的阻力。

其工作原理为:当压强作用于纳米流体时,首先压缩液体做功,外力机械功转换为液-固两相间的表面张力和摩擦力;继续压缩压力增大,越过临界压力之后,液体将突破毛细阻力进入纳米孔道中,机械能转化成固-液界面能。

图2 纳米流体吸收能量示意图Fig.2 Schematic diagram of nanofluid absorbing energy

图2为纳米流体的典型压强-体积变化曲线,该图反映了一个典型的液体渗入渗出纳米孔道的吸能原理。在压缩初期由于压强较低,压强-体积变化曲线近似为一条直线,这是因为在液体渗入孔道之前,主要是混合液体本身的压缩;当外界压强上升到渗入压强Pin时,液体分子克服毛细阻力进入纳米孔道中,固-液界面能不断增加;液体分子逐渐将孔道容积充满,此时压力对混合液进行压缩,与第一阶段相似,压强-体积变化曲线近似一条直线快速上升;卸载开始后,整个系统的压强又回到初始状态。整个压缩-卸载过程,会形成一个滞环曲线,而其包围的面积即为系统吸收的能量。根据实验发现,整个系统吸收的能量能达到100 J/g甚至更高,远远大于传统的吸能材料,如泡沫材料在0.1~3 J/g,形状记忆合金在0.3~20 J/g。

2 纳米吸能流体缓冲结构设计及仿真分析

纳米流体适合用作吸能材料,且能量吸收效果在很大范围内可调。但是单纯的纳米流体不适合作为吸能结构件,需要将纳米流体填充到特定的结构中。因此,本节设计了带缓冲机构的活塞装置,并进行有限元仿真验证。开展了填充不同临界压强纳米吸能流体的活塞缓冲装置的准静态压缩特性和能量吸收特性研究。

2.1 有缓冲结构的活塞装置设计

根据实际火工点式分离装置的尺寸要求,设计了活塞装置。活塞设计尺寸参数如图3所示,分为活塞压头和缸筒两部分。

(a) 活塞压头

(b) 缸筒图3 活塞结构尺寸模型Fig.3 Piston structure size

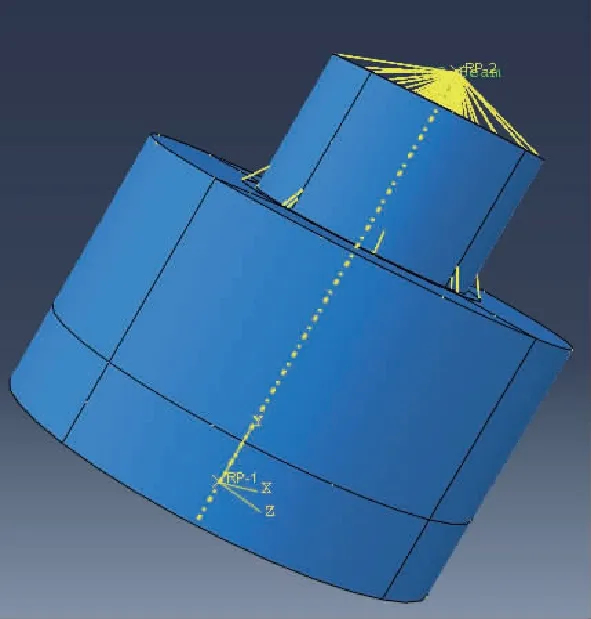

根据图3所示的尺寸模型建立了活塞的CATIA模型,如图4所示,分为全剖视图和全局视图两部分。

(a) 全剖视图

(b)全局视图图4 活塞CATIA模型Fig.4 CATIA model of piston

2.2 有限元模型的建立

2.2.1 模型导入及调整

将上述CATIA所建模型导入Abaqus软件,增加所填充流体的部件并进行装配,有限元模型如图5所示。

图5 活塞有限元模型Fig.5 Finite element model of piston

2.2.2 参数设置及网格化分

纳米流体的主要力学特征为可压缩性(大变形)和液态性(体积响应),其背后的微观机理对纳米吸能结构的宏观力学响应无显著影响,因此可利用有限元的方法进行模拟。典型的纳米流体压缩行为的宏观力学表现为3个阶段:当外界压强较低时,纳米流体呈现“弹性形变”;达到渗入压强Pin后,出现渗入平台,产生“塑性”大变形;当所有纳米孔道被液体分子填充完毕后,渗入平台结束,纳米流体刚度显著上升[11]。

本文设计的缓冲装置中的活塞压头、缸筒均采用普通钢,定义其材料密度为7.8×103kg/m3,杨氏模量为210 GPa,泊松比为0.3。通过状态方程(Equation of State, EOS)对纳米流体的压缩行为进行描述。采用线性的Us-Up Hugoniot形式描述液体的弹性变形,并引入EOS压实方程来描述纳米流体渗透过程的非弹性体积变形。作用在纳米流体材料上的压强与密度关系[15]

(3)

为了描述渗透压实效应,引入P-α EOS压实方程

(4)

式中,PT为多孔介质承受的压强,α=ρ/ρs,ρs为多孔介质的质量密度,孔隙率φ为多孔介质的孔容积VP与总容积V之比,即φ=VP/V,因此α=1/(1-φ)。

载荷及边界条件设置如下:将下平面的6个自由度完全约束住,给定上表面缓慢匀速增加的位移量。此外,在接触设置上选择罚函数解法,并定义摩擦系数为0.1。纳米流体网格划分中,采用降阶积分的八节点三维实体单元(C3D8R)。利用Abaqus/Explicit进行分析,并设置软件输出所选取单元的位移及其反作用力,由此计算出压强,来反映纳米流体压缩和吸能特性。

2.2.3 准静态压缩仿真分析

定义液体开始渗入纳米孔道所需压强为5.8 MPa,所有孔隙均压实所需压强为6.2 MPa。理论上,准静态条件下压缩填充该纳米流体的活塞结构,得到的活塞上表面结点的压强位移曲线在压强为5.8~6.2 MPa时应有一个斜率远小于5.8 MPa前的“平台”。其他参数设置如上。

图6为临界压强6 MPa的纳米吸能流体结构在准静态加载下的压强-位移曲线。由图6可以看出,在加载初始阶段,压强与位移基本呈线性关系,此时纳米流体发生弹性变形。曲线在压强为6 MPa附近有一个明显的平台,此时纳米流体中的基础液体在外压作用下渗入纳米多孔材料的孔道,这一结果与2.2.2节中的理论预期相符,而平台起始压强即为该纳米流体的临界压强Pin。平台结束后曲线继续快速上升,此时理论上所有纳米孔道均已被液体充满。卸载时,曲线以近似加载初始阶段的斜率下降,最终曲线与坐标轴围成了一个封闭的图形,该图形的面积即为准静态加载-卸载过程中纳米流体缓冲机构所吸收的能量。

图6 准静态加载下的压强-位移曲线Fig.6 Pressure-displacement curve under quasi-static loading

参照前述仿真,建立了3个不同临界压强下的有限元模型,分析不同临界压强下的纳米流体吸能特性。不同临界压下的渗透压强和孔隙压实所需压强的参数设置如表1所示。图7为纳米流体在不同临界压强下的准静态加载的压强-位移曲线。由图7中可以看出,准静态条件下,填充不同临界压强纳米流体的模型在弹性变形阶段压强-位移曲线几乎完全重合,相同尺寸模型的曲线平台长度基本相同,但临界压强大的模型曲线平台显然更高。相同准静态条件下,临界压强更大者吸收的能量更多。

表1 纳米流体的不同临界压强及渗透压参数设置

图7 纳米流体在不同临界压强下的准静态 加载的压强-位移曲线Fig.7 Pressure displacement of nanofluids under quasi-static loading at different critical pressures

3 纳米流体防护抗冲击试验

上文主要对纳米流体系统的渗入渗出机制以及吸能特性开展了机理性研究和仿真分析。本节着重对其工程应用进行探索,将纳米吸能流体作为传统吸能结构的填充材料,研究其整体的力学特性,从准静态试验和落锤冲击试验两方面入手。

3.1 准静态加载试验

3.1.1准静态试验方法

图8 MTS-880试验机(局部图)Fig.8 MTS-880 testing machine (partial view)

基于MTS-880材料试验机(见图8)对纳米流体填充活塞试件进行准静态压缩试验,以一定的速率进行加载。从试验机上读取力与位移数据,用以后续分析。

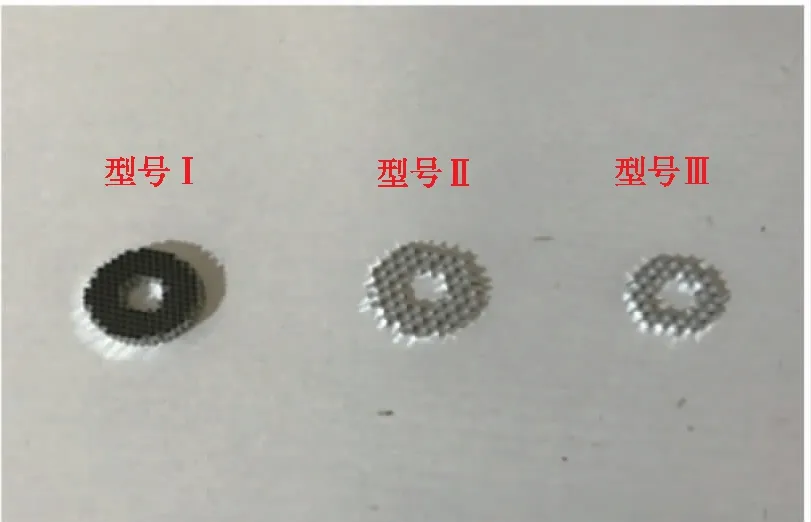

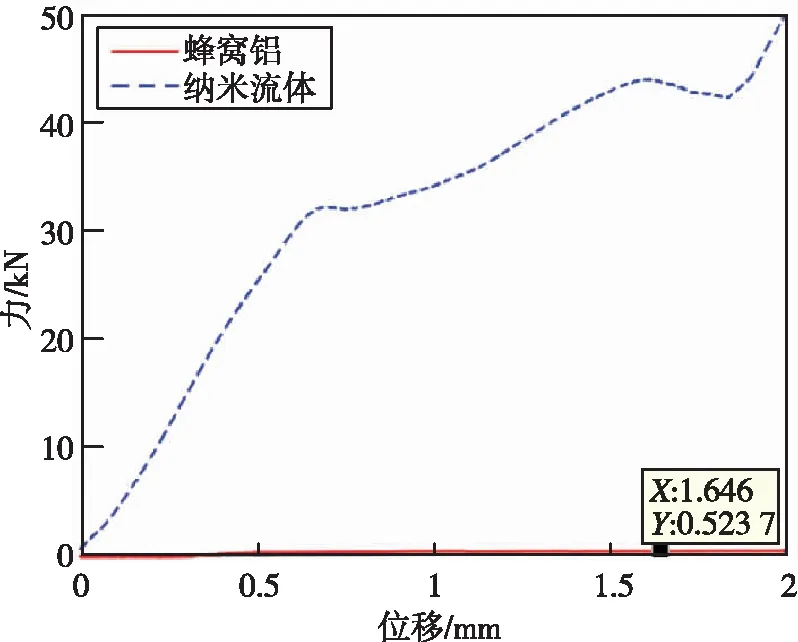

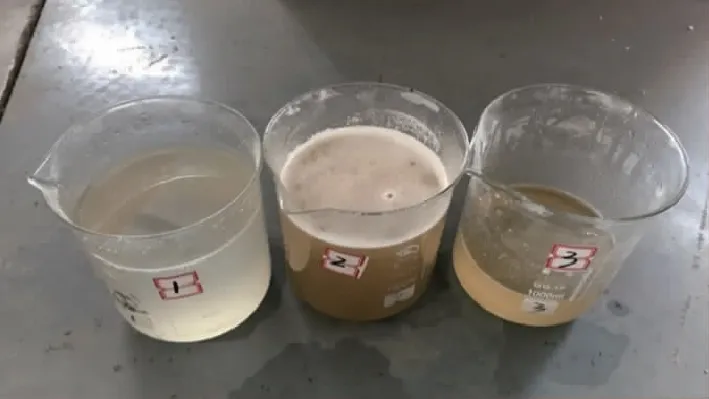

此外,分析比较了纳米流体和蜂窝铝作为缓冲活塞结构填充材料在准静态试验下的吸能效果。3种不同规格和型号的铝蜂窝芯垫如图9所示,尺寸如表2所示,其置放顺序为型号Ⅰ(下)、型号Ⅱ(中)、型号Ⅲ(上)。纳米流体材料如图10所示。

图9 不同型号和规格的蜂窝铝芯垫Fig.9 Honeycomb aluminum core pads of different models and specifications

表2 不同型号蜂窝铝芯垫尺寸

图10 纳米吸能流体Fig.10 Energy absorbing nanofluid

3.1.2 试验结果分析

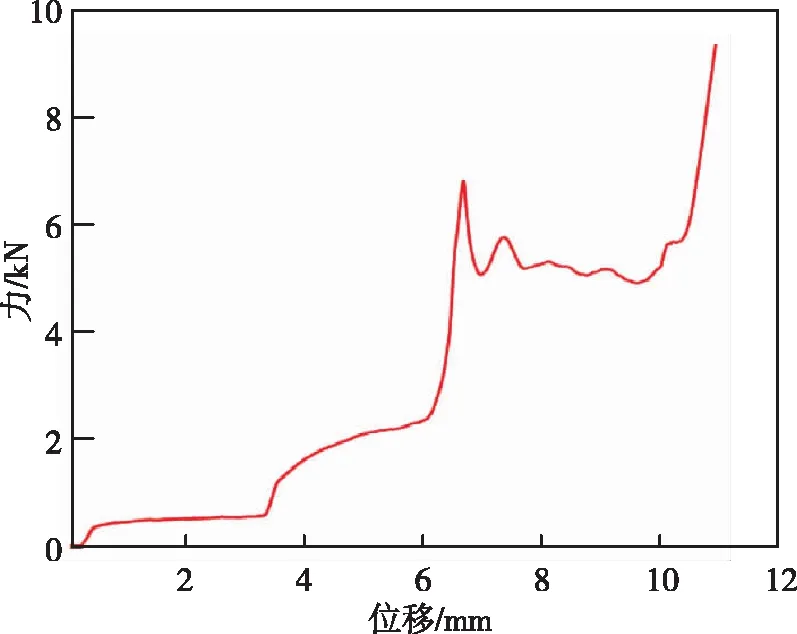

图11为对活塞缓冲结构(填充铝蜂窝芯垫)实施位移加载测得的压缩力-位移曲线,其加载速率设置为10 mm/min。图12为对活塞缓冲结构(填充纳米流体)实施位移加载测得的压缩力-位移曲线,其中加载速率为1 mm/min。图13为两种材料压缩到相同位移的压缩力-位移曲线,通过对曲线进行积分,蜂窝材料围成的面积为0.7710 J,纳米流体围成的面积为63.2 J。因此,在准静态试验中,加载到同等位移条件下,纳米流体吸能效果更好。由纳米流体的密度为1.24~1.3102 g/cm3,纳米多孔与基液的质量比为0.6∶10,基于活塞装置中填充的纳米流体质量,可以得出纳米流体的吸能密度的6.32 J/g,纳米颗粒的吸能密度为112.8 J/g。

值得注意的是,两种材料在设置加载条件有所区别。蜂窝铝芯垫的加载属于一种压溃试验,可以压缩至整个空间,且不可重复使用。纳米流体的加载可重复使用,吸能效果会有略微的降低。

图11 蜂窝压缩位移控制的力-位移曲线Fig.11 Force-displacement of displacement control under honeycomb compression

图12 纳米流体压缩位移控制的力-位移曲线Fig.12 Force-displacement of displacement control under nanofluid compression

图13 加载相同位移下的两种材料的力-位移曲线Fig.13 Compression force-displacement of two materials under the same displacement

3.2 落锤冲击试验

3.2.1 试验平台搭建及材料准备

为进一步测试纳米吸能流体抗冲击效果,开展了落锤冲击试验。利用XJL-300A型落锤试验机对纳米流体填充活塞进行力学响应测试。该试验台为落地式系统,由高度可调的底座平台(用于放置试验件)、滑轨、落锤、底部缓冲机构以及数据采集分析系统组成。具体试验设备如表3所示,试验平台如图14所示。试验中,依照2.1节设置的活塞尺寸,加工3套,实物如图15所示。试验中采用的3种纳米吸能流体的临界压强分别为5,10,20 MPa,实物如图16所示。

表3 抗冲击试验设备

图14 落锤冲击试验平台Fig.14 Drop hammer impact test platform

图15 活塞实物Fig.15 Piston parts

图16 3种不同配比的纳米吸能流体 (从左至右依次为:5,10,20 MPa)Fig.16 Three kinds of nano energy absorbing fluids with different proportions(From left to right: 5, 10, 20 MPa)

3.2.2 落锤冲击试验方法

本文设计加工了3套缓冲活塞结构,用于对照比较试验,一套不添加任何填充材料,一套添加铝蜂窝芯垫,一套添加纳米流体,如图17所示。此外,为了测试纳米流体在不同冲击速度下的缓冲性能,将落锤分布置于300,1 000,2 000 mm这3个不同高度。基本试验流程为:将纳米流体填充的缓冲活塞结构置于可调的底座平台,调到基准位置,确保落锤与活塞压头顶面正中心接触;通过软件设定冲击速度(落锤下落高度),点击开始;系统将提升落锤至设定的高度,并沿滑轨进行自由落体,直至与试件接触完成冲击;LMS数据采集系统将记录整个冲击过程的冲击力和加速度信号,以供后续分析。

3.2.3 试验结果分析

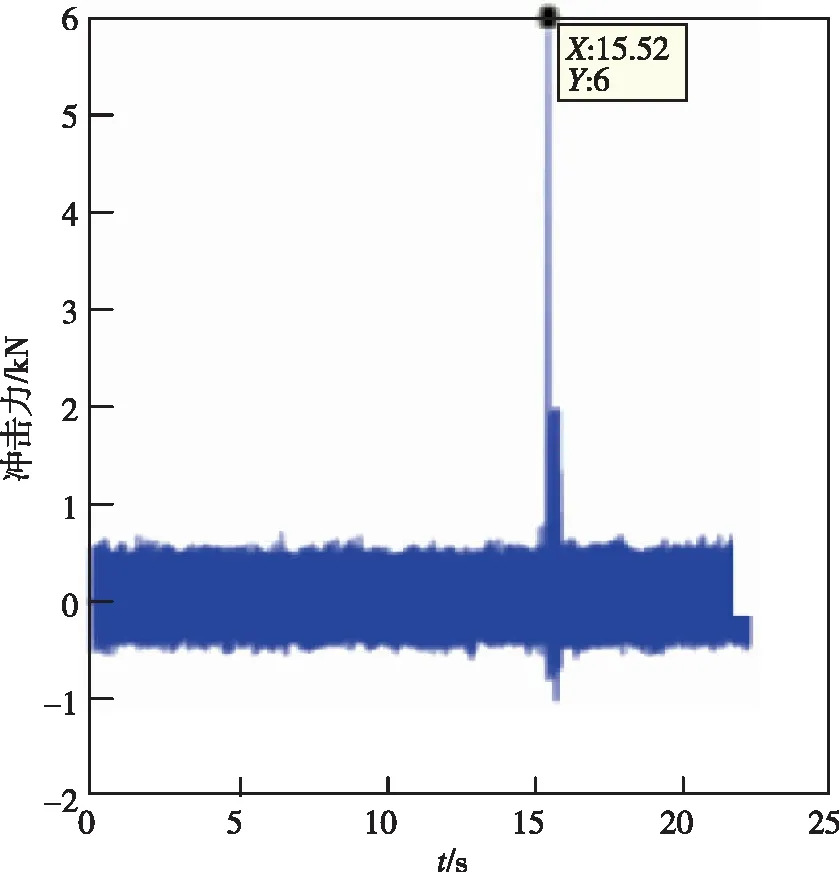

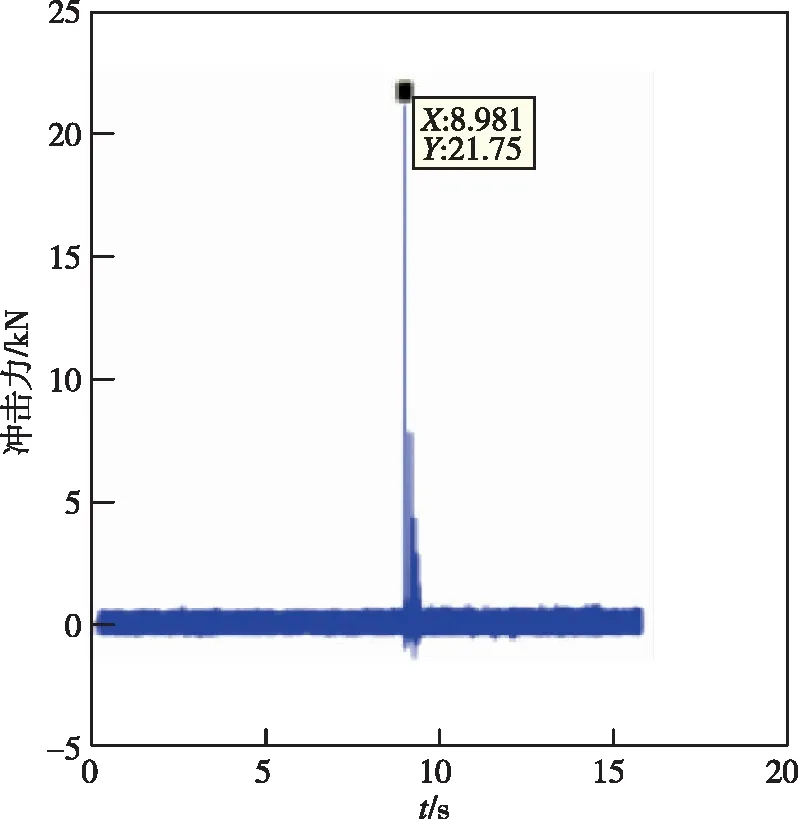

通过落锤试验测量的冲击力及加速度如图18和19所示,此处以活塞缓冲结构填充蜂窝(FW)、纳米流体(5 MPa)、未填充任何材料(KZ)在高度为300 mm下测量的冲击力和加速度为例。

(a) 未填充材料(空载)

(b) 填充蜂窝铝芯垫

(c) 填充纳米吸能流体

(a) 空载(KZ)

(b)蜂窝铝芯垫

(c)纳米流体(5 MPa)图18 活塞填充不同材料在高度为300 mm下测量的冲击力对比Fig.18 Comparison of measured impact force for piston filled with different materials at height of 300 mm

(a)空载(KZ)

(b)蜂窝铝芯垫

(c)纳米流体(5 MPa)图19 活塞填充不同材料在高度为300 mm下 测量的冲击加速度对比Fig.19 Comparison of measured impact acceleration for piston filled with different materials at height of 300 mm

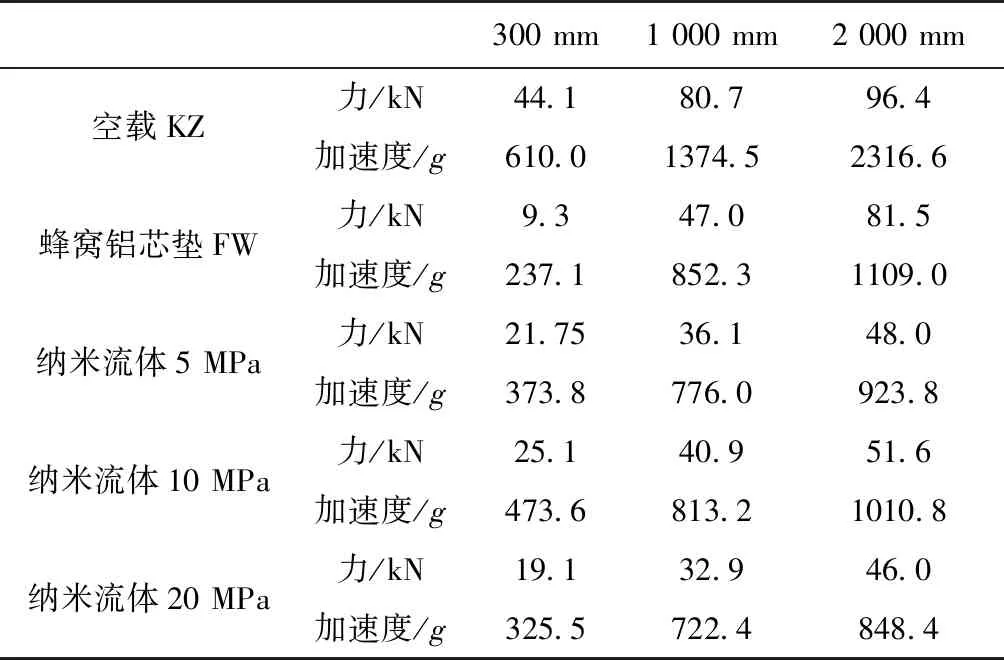

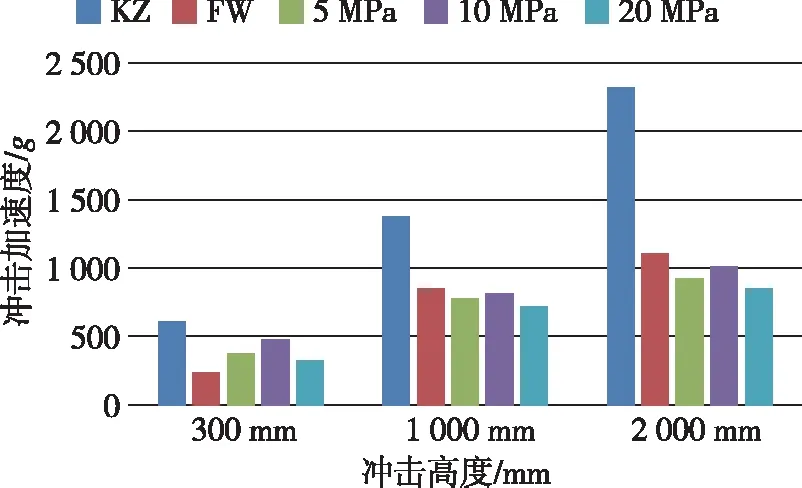

在活塞缓冲结构中填充不同材料,以及在不同冲击速度(冲击高度)下测试的冲击力和冲击加速度如表4所示。图20~21为缓冲结构填充不同材料在不同冲击速度下的冲击力和加速度比较。图22~23为填充不同纳米流体在不同冲击速度下的冲击力和加速度比较。

表4 不同填充材料及不同冲击速度(冲击高度)下的试验结果

图20 同一缓冲结构填充不同材料在不同冲击速度 (冲击高度)下的冲击力比较Fig.20 Comparison of impact forces for the same buffer structure filled with different materials at different impact speeds(impact heights)

图21 同一缓冲结构填充不同材料在不同冲击速度 (冲击高度)下的冲击加速度比较Fig.21 Comparison of impact acceleration for the same buffer structure filled with different materials at different impact speeds(impact heights)

图22 同一缓冲结构填充不同纳米流体在不同冲击速度 (冲击高度)下的冲击力比较Fig.22 Comparison of impact forces for the same buffer structure filled with different nanofluids at different impact speeds (impact heights)

图23 同一缓冲结构填充不同纳米流体在不同冲击速度 (冲击高度)下的冲击加速度比较Fig.23 Comparison of impact acceleration for the same buffer structure filled with different nanofluids at different impact speeds (impact heights)

由图20~21可以看出,在低速冲击下,相比于空载情况,填充铝蜂窝芯垫的缓冲效果要优于填充纳米流体的情况。当提高冲击速度后,填充纳米流体的缓冲效果要优于铝蜂窝芯垫,且临界压强越大,缓冲吸能效果越好,其中冲击力峰值最大降低59.2%,冲击加速度最大降低63.4%。由图22~23可以看出,纳米流体临界压强在5 MPa至20 MPa的范围内时,冲击力和加速度均表现一定的先上升后下降趋势,这与纳米流体的黏度以及结构设计有一定的关系,其中10 MPa下的纳米流体黏度较大,会对缓冲效果产生影响。

4 结论

本文针对火工点式分离装置工作时的强冲击载荷特性,发展了一种基于纳米吸能流体防护系统的抗冲击技术,研究了不同临界压强纳米流体的吸能特性,设计了纳米吸能流体防护活塞结构,建立了纳米吸能流体防护系统抗冲击原理试验装置,为强冲击环境下的防护提供了基础。通过有限元仿真揭示了纳米吸能流体的渗入渗出机制以及吸能原理,并通过准静态试验进行了验证。仿真表明相同装置下,施以相同的外界压力条件,临界压强大的模型曲线吸能平台越高,吸能能力也更好。在此基础上,为了探究纳米吸能流体防护系统的抗冲击特性,进行了落锤冲击试验。落锤冲击试验结果表明,在相同的体积空间下,相比于传统的蜂窝铝材料,纳米流体在高速、重载、高冲击能量的情况下具有更好的抗冲击吸能效果,且可重复使用。纳米流体吸能密度高达122.8 J/g,冲击力峰值较空载条件下降了59.2%,冲击加速度峰值下降了63.4%。