一种应用于数控铣削的自动对刀仪*

□ 王丽娜

天津中德应用技术大学 天津 300350

1 设计背景

数控铣削加工使用加工中心[1],加工中心中的刀具库保证机床切削时能够快速换刀,减少辅助加工时间,同时能够减少工件的装夹次数,保证加工精度与效率。刀具库中的每一把刀具,其结构、尺寸都不相同,只有预先在数控系统中设置好每把刀具的长度和直径方向的补偿值,才能使数控编程简单化。为此,测量每把刀具的补偿值,是正确使用加工中心的基本工作,这项工作称为对刀。近年来,随着科学技术的发展,机械产品日趋精密,需要机床具有较强的适应能力。在数控铣削中对工件采用试切法或对刀块进行对刀时,经常出现因操作设备不熟练而导致撞刀、损坏对刀块的情况。此外,若采用试切法对刀,则虽然方法简单,但是会在工件上留下痕迹,对刀精度较低,仅仅适用于工件粗加工时的对刀。采用手动法对刀,误差较大,对于频繁换刀的小批量生产工件,会增加工时,使加工效率偏低,不利于自动化加工,也使加工中心的优势难以发挥。对此,笔者设计了一种应用于数控铣削的自动对刀仪[2-3],有效避免手动对刀造成的断刀、精度低等问题,并且大幅提高加工效率。

2 对刀仪的作用

在工件的加工过程中,工件装卸、刀具调整等辅助时间在加工周期中占相当大的比例[5]。其中,刀具的调整既费时费力,又不易准确,而且还需要试切。有统计资料表明,一个工件的加工,纯机动时间大约只占总时间的55%,装夹和对刀等辅助时间占45%。因此,对刀仪显示出极大的优越性。若使用自动对刀仪,则校对标准刀具后,其它刀具相对于标准刀具的尺寸偏差会自动修正,得到各把刀具的位置补偿值,可以有效提高加工精度,减少断刀数量、毛坯废料,避免对刀块损坏,进而有效提高加工效率,降低生产成本[6-8]。

如何使对刀仪有效满足铣刀的校准、测量,并且具有成本低廉、不易磨损的特点,是设计自动对刀仪的技术难点[9]。笔者设计了一种结构精巧、实用效果好、使用寿命长、成本低廉的接触式自动对刀仪,专门应用于数控铣削[10]。这一自动对刀仪相比市场中的对刀仪,取材简单,制作容易,造价低廉,实用效果较好。

3 自动对刀仪结构

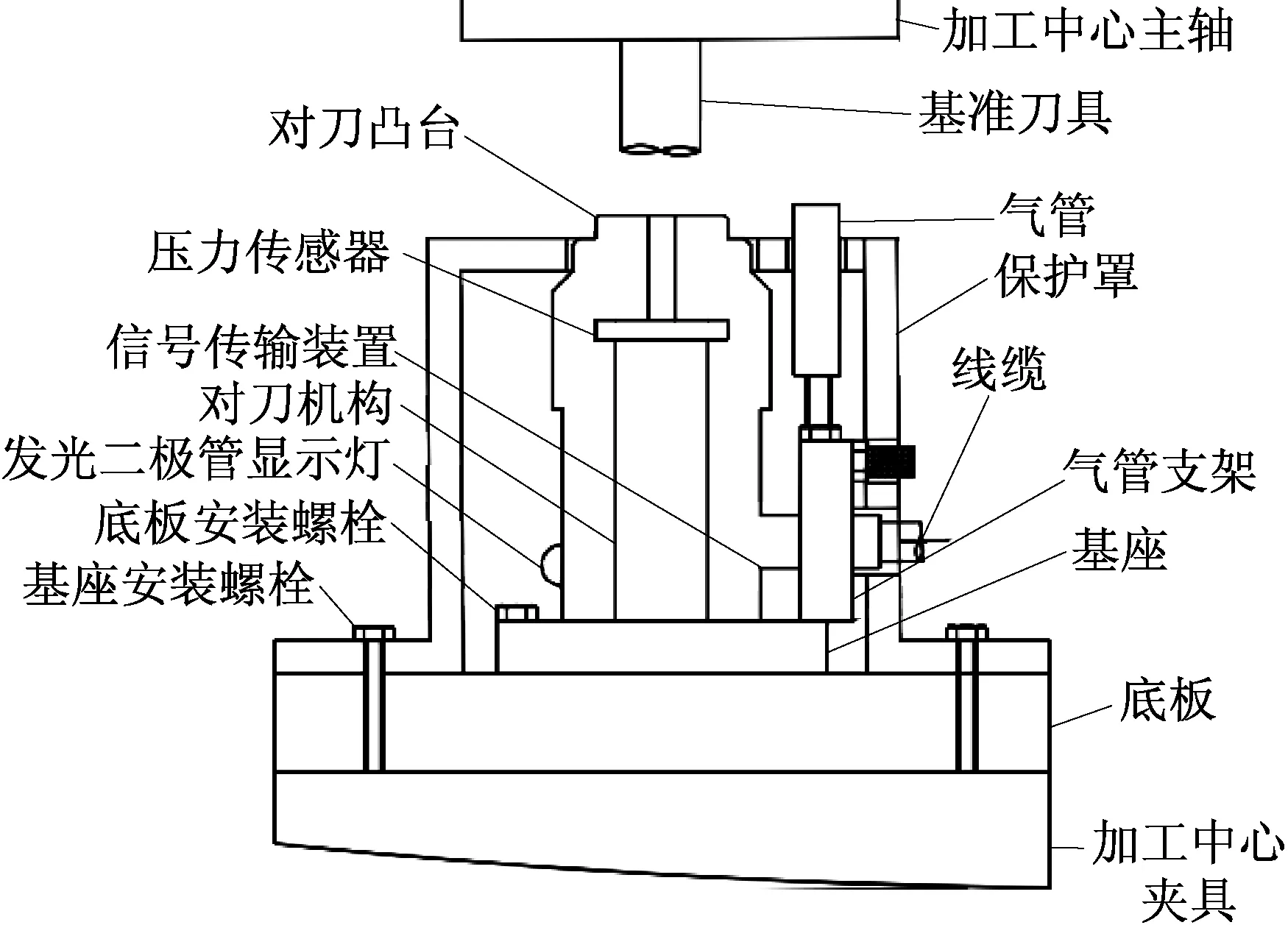

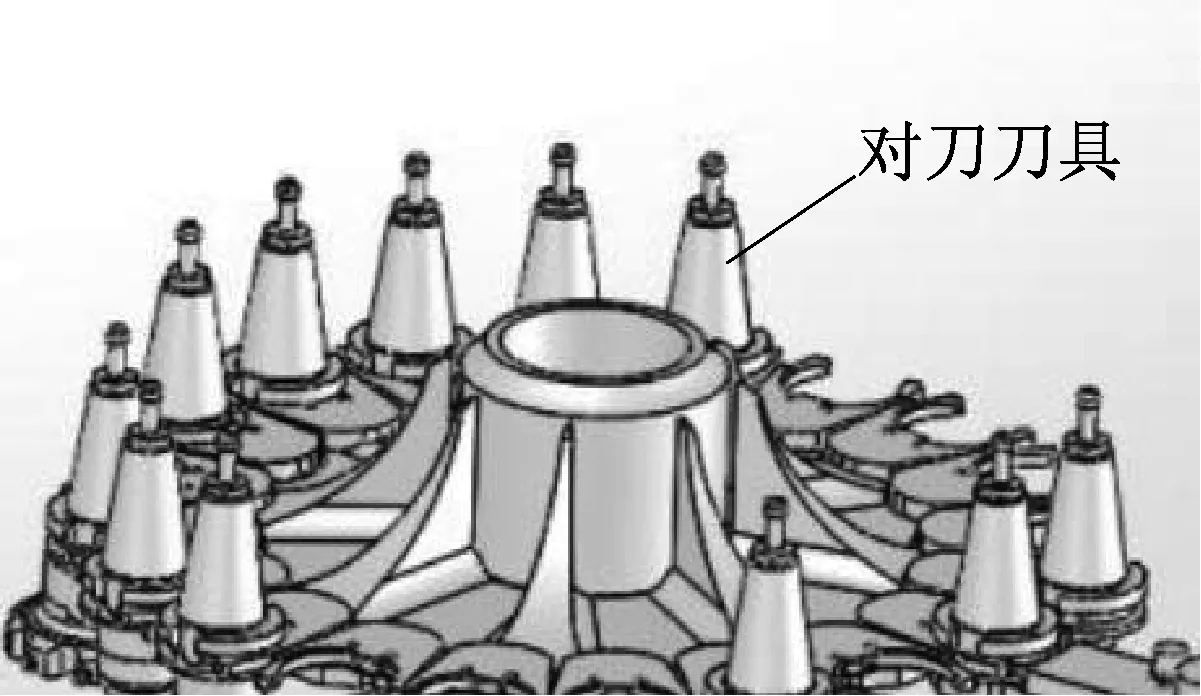

应用于数控铣削的自动对刀仪的结构如图1所示,对刀刀具如图2所示。

▲图1 自动对刀仪结构

▲图2 对刀刀具

4 自动对刀仪使用方法

在实际使用自动对刀仪时,设置工件零点,将基准刀具移动至自动对刀仪正上方,并向下移动压至对刀凸台,发光二极管显示灯点亮。设定机床显示屏Z向坐标为零,基准刀具长度补偿值为零。使用对刀刀具对刀时,将对刀刀具对正对刀凸台,移动机床Z轴,使对刀刀具向下至发光二极管显示灯点亮。通过设定宏程序对比基准刀具与对刀刀具的刀长差,由信号传输装置写入机床得到对应的对刀刀具位置补偿值。

对刀的目的是建立工件坐标系,简单而言,就是确立工件在加工中心工作台中的位置,求出对刀点在工作台坐标系中的坐标。采用立式加工中心时,在加工前要选择对刀点。对刀点指刀具相对于工件运动的起点,既可以设置在工件上,如工件上的设计基准或定位基准,也可以设置为夹具或工作台上的某一点,前提是该点必须与工件定位基准保持一定精度的尺寸关系。笔者设计的自动对刀仪是一种机床内部对刀仪,可自动检测刀具长度,测量完成后直接反馈至机床。

5 结束语

笔者设计了应用于数控铣削的自动对刀仪,结合加工中心的特性,可以自动实现数控加工前的对刀,提高生产率,降低加工成本。另一方面,这一自动对刀仪可以提供最小且没有侧向扭转的测量力,即使对于最敏感且直径最小的刀具,也可以实现高精度测量。