民用飞机电气线路互联系统工艺分离面的设计

□ 陈海兵

中国商用飞机有限责任公司上海飞机设计研究院 上海 201210

1 设计背景

民用飞机线束产品设计的合理性,将直接影响飞机总装的效率及运营过程中维修和维护的效率。线束模块化设计能够有效解决这一问题,其中如何科学合理地设计工艺分离面非常重要。

工艺分离面的作用是方便安装、拆除、替换民用飞机电气线路互联系统组件,同时方便线束生产、运输及处理[1-3]。

笔者对民用飞机电气线路互联系统工艺分离面进行设计,对设计要求及指导原则进行分析[4-6],具体包括不同飞机线束间的工艺分离面、飞机线束与发动机或辅助动力装置间的工艺分离面、飞机线束与起落架线束间的工艺分离面、飞机线束与内部盘箱间的工艺分离面、飞机线束与系统供应商提供的航线可更换单元设备间的工艺分离面、飞机线束与民用飞机电气线路互联系统盒或民用飞机电气线路互联系统面板上线束间的工艺分离面等。

2 工艺分离面的信号分离

工艺分离面除了对通用信号进行分离之外,还需要对特殊信号进行分离。

(1) 射频信号。确定同轴电缆工艺分离面组件时,需要考虑射频信号允许的最大衰减。

(2) 大电流信号。选用工艺分离面组件时,需要特别关注大电流导线。大电流导线可能在工艺分离面处产生热点。为了避免产生热点,需要进行额外计算,包括导线负载、工艺分离面工作环境温度、导线在工艺分离面组件处的累积负载、工艺分离面组件壳体材料、固有安全信号等。

3 设计步骤

设计民用飞机电气线路互联系统工艺分离面时,通常遵循以下步骤:① 根据通用工艺分离面位置及裕度对信号进行分组;② 根据兼容信号类别对信号进行分组;③ 根据工艺分离面组件设计流程,确定工艺分离面组件类型;④ 根据工艺分离面转接连接器系列选用流程,确定转接连接器系列;⑤ 根据工艺分离面转接连接器支撑类型选用流程,确定转接连接器支撑类型;⑥ 对于每个转接连接器系列,为每个隔离代码兼容的信号组进行工艺分离面设计;⑦ 对于转接连接器,选择针孔排布以实现最少的转接连接器数量及最小的壳体尺寸;⑧ 选择工艺分离面通用的接线螺栓类型、数量及尺寸。

工艺分离面组件设计时,需要考虑以下因素:① 所有共用同一个工艺分离面的信号需满足规定的信号分组要求;② 应满足适用的系统布线要求文件中定义的工艺分离面要求;③ 应尽可能使工艺分离面组件数量最少;④ 每个工艺分离面转接连接器接触件只能容纳一根线芯,每个工艺分离面接线螺栓连接的接线端子只能容纳一根线芯;⑤ 供电线及电源回路线相关的转接连接器接触件额定电流等级应高于电路保护装置电流等级,接线螺栓相关的工艺分离面组件及其对应的接线端子电流等级均应高于电路保护装置电流等级,转接连接器接触件的电压等级应高于接口信号的最大电压[7-8];⑥ 工艺分离面转接连接器组件的系列号、壳体尺寸、针孔排布、表面材料应相互兼容,工艺分离面接线螺栓组件的螺栓尺寸、表面材料也应相互兼容;⑦ 工艺分离面组件在满足所有要求的基础上,尺寸应尽可能小。

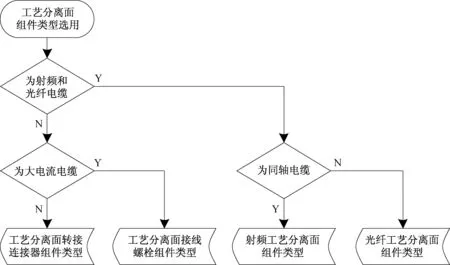

工艺分离面组件类型选用流程如图1所示。其中,射频工艺分离面组件的名义阻抗应满足信号的名义阻抗要求,光纤工艺分离面组件应与光纤线芯类型相兼容。

▲图1 工艺分离面组件类型选用流程

4 转接连接器组件类型

(1) 转接连接器正常的备用接触件。由于后期更改及维修的需要,在最初设计时,工艺分离面转接连接器使用的针孔数量不应超过针孔总数的80%。当两线束间的工艺分离面由多个通过兼容信号的转接连接器组成时,每个转接连接器使用的针孔总数不能超过自身总数的90%,同时这些转接连接器使用的针孔总数不能超过总数的80%。

(2) 工艺分离面转接连接器内特殊的备用接触件。工艺分离面转接连接器及其尾附件应有相同的壳体尺寸,同时应避免在转接连接器及尾附件间使用壳体尺寸适配器。对于使用了带有厚护套的电线或屏蔽引线,并需布置在尾附件壳体内的情况,应限制转接连接器接触件的占有率,从而使转接连接器尺寸仍然与尾附件的尺寸正确相配。

(3) 信号带电端的分组。建议对来自同一方向的带电导线分组,进入同一个转接连接器,含带电导线的转接连接器数量应被限制至最少。

(4) 确定针接触件和孔接触件。对于包含带电导线的工艺分离面转接连接器,应基于带有多数带电接触件的转接连接器来选用孔接触件。带电接触件指在转接连接器未安装时连接至带电导线的接触件。不包含带电导线的工艺分离面转接连接器应基于插头来选用孔接触件,对应的插座选用针接触件。

(5) 根据转接连接器尾附件端接方式分组信号。建议使对尾附件有同样端接要求的信号分组进入同一工艺分离面转接连接器。

5 接线螺栓组件类型

(1) 默认的接线螺栓类型。工艺分离面接线螺栓组件默认选用接线板。

(2) 接线螺栓保护。每个工艺分离面接线螺栓组件中,螺栓应带有绝缘包覆物,从而避免外界物体与螺栓或螺栓间不必要的接触。

(3) 接线螺栓隔离物。工艺分离面接线螺栓组件应带有物理隔离物,以避免与邻近螺栓的端接器件和紧固件相互接触。

(4) 防旋转的锚定接线螺栓。工艺分离面接线螺栓组件中,螺栓应被锚定,以防止旋转。

(5) 接线螺栓与其它硬件的隔离距离。每个工艺分离面接线螺栓组件中,螺栓与装配件及导体零件间应有足够的电气距离或绝缘带。

(6) 接线螺栓的尺寸。对于线规为AWG0至AWG0000的导线,每一个接线螺栓的尺寸应选择为9.525 mm。

(7) 接线螺栓连接。每个工艺分离面接线螺栓组件中,螺栓应满足最大连接数量要求,即每个螺栓最多连接两个接线端子或一个汇流条和一个接线端子。对于工艺分离面接线螺栓组件内不同接线螺栓间的连接,应使用汇流条,在此情况下,每个螺栓只能连接一个接线端子。

6 转接连接器系列的选用

转接连接器选用时需考虑以下因素:① 所有转接连接器系列应是耐环境的;② 所有转接连接器系列应是防斜插的,避免由于潜在的转接连接器针接触件与对应转接连接器壳体接触而导致接触件损坏;③ 所有带有可拆卸式接触件的转接连接器系列应是后卸式的;④ 所有需要转接连接器尾附件导线屏蔽端接或尾附件电磁干扰线束保护的转接连接器应提供传导通路,在转接连接器和尾附件间提供可靠且永久的低电阻电气连接,并且插座支架结构也需能够传输预期的电气负载;⑤ 适配屏蔽电线或要求360°电磁干扰保护的线束接口时,转接连接器应使用可以直接连接至现有后壳体,并适用于高性能屏蔽或电磁干扰线束保护端接的尾附件;⑥ 应使用带有自锁功能的工艺分离面转接连接器;⑦ 所有用于线束连接接口的工艺分离面转接连接器应使用尾附件;⑧ 所有工艺分离面转接连接器应使用可拆卸式压接型接触件。

对于在物理上不会与其它相同转接连接器系列及相同壳体尺寸转接连接器相互插错的工艺分离面转接连接器,主键位应选择N。对于附近存在相同转接连接器系列及相同壳体尺寸的工艺分离面转接连接器,应通过分配不同的主键位位置来防插错。分配主键位位置不应是随机的,而是应从N开始,根据适用的转接连接器规范,按顺序依次分配。

转接连接器的极性应通过主键位及键槽进行控制,不推荐通过针孔排布方式来控制转接连接器极性。转接连接器应通过选用不用主键位的极性来防插错,如果通过选用不同主键位无法实现防插错,那么需依次采取以下措施:① 设计线束敷设路径,从而实现转接连接器防插错要求;② 转接连接器应选用不同的壳体尺寸;③ 转接连接器应选用备用的不可插入配对的系列或者不同的针孔排布;④ 如果以上措施均不能满足要求,那么相同的转接连接器应在靠近转接连接器的导线处装设与配对转接连接器相同颜色的套管。

转接连接器系列选用流程如图2所示。

▲图2 转接连接器系列选用流程

优先选用默认的圆形转接连接器系列,不推荐使用备选的圆形转接连接器系列。只有当默认的圆形转接连接器系列不满足环境条件,或选用默认的圆形转接连接器系列将导致更多转接连接器数量或更大壳体尺寸时,才可以选用备选的圆形转接连接器系列。不推荐使用高接触件密度的圆形转接连接器系列,其使用应仅限于工艺分离面位置有两个以下转接连接器的情况,且默认的圆形转接连接器系列和备选的圆形转接连接器系列均不合适。

7 工艺分离面固定类型

工艺分离面固定类型选用流程如图3所示。

▲图3 工艺分离面固定类型选用流程

当转接连接器支撑结构不承受高气压时,选用方形法兰盘式转接连接器类型。当转接连接器支撑结构承受高气压时,选用螺母夹紧式转接连接器类型。螺母夹紧式转接连接器具有防止螺母松脱的特性,结构开口应符合螺母夹紧式插座的结构接口形状,以使转接连接器可以正确地安装并防止旋转。在线连接模块的使用应限制在非屏蔽导线或线芯少于三根的电缆工艺分离面位置,并且限于缺少工艺分离面组件支撑结构的情况。在非必要时,不推荐使用在线连接模块。

8 结束语

笔者对民用飞机电气线路互联系统进行了设计,能够显著增加工艺分离面的数量,增大工艺分离面的空间,减少转接连接器装配的时间,降低机上操作发生错误的概率,有效提高飞机总装的效率,并且提高飞机航线运营中的维修和维护效率。