扩大机械臂工作范围的自动导引车移动工站*

□ 马震宇

英华达(上海)科技有限公司 上海 201114

1 设计背景

目前,大型代工企业都在用机器人来逐步取代人工劳动力。随着工业自动化的发展和市场环境的变革,企业对机器人智能化解决方案提出了越来越高的要求,固定式机器人解决方案在发展中遇到瓶颈,未来工业生产需要的是丰富多样的新型模块化移动式解决方案。

以笔者公司为例,笔者公司主要代工快速消费类电子产品,产品更新迭代速度快,从经济和实用角度考虑,不可能像汽车生产领域那样布设一整条自动化流水线。较为适合的方案是在某一个工站位用机器人代替人工。通过试运行发现,如果一个工站位的机械臂能够代替两个工人,那么能够较快收回投资成本。基于上述生产背景,带有机械臂的自动导引车移动工站在工业4.0生产环境中有较大需求。

由于生产线上的工件通常随机放置在输送带、货架、地面等处,而固定安装在自动导引车上的机械臂其工作范围有限,因此在实际操作过程中,通常会发生工件处于机械臂工作范围之外的情况,此时需要额外移动自动导引车,或者人工拾取工件并置于机械臂工作范围内,给生产作业带来不便,降低作业效率,同时造成人力成本浪费。对此,笔者设计了扩大机械臂工作范围的自动导引车移动工站,以满足无人自动化生产线的要求。

2 单元生产线分析

单元生产线是一种小型生产方式,具有建立容易、调整方便、切换时间短、弹性强、大型设备投资少等优点。单元生产线与传统生产线的一个重要区别是流程设计。传统生产线布局如图1所示,需要很多工人协作生产,每位工人收到的是半成品,完成所负责环节的工作之后,传递到下一个环节的还是半成品,一直到生产流水线的最后一位工人完成工作,产品组装才全部完成。传统生产线整个生产环节需要几十乃至上百位工人参与,每位工人只做属于自己负责的一小部分工作。单元生产线布局如图2所示,要求工人以个人或三五人小组为单元,独立完成传送带的全部作业,将半成品加工为成品,再传递至下一个环节。

▲图1 传统生产线布局

当市场订单增加导致作业工时增加时,单元生产线可以根据作业工时增加的幅度,随时增设工人。当市场订单减少时,单元生产线也可以根据作业工时减少的幅度,随时抽减工人。相较传统生产线,单元生产线的生产率有明显提高,机种切换的时间明显缩短,满足快速制造的要求。

▲图2 单元生产线布局

单元生产线的特点是所有工序由较少工人使用小规模设备逐个或小批量对应生产,对品质、纳期、成本等负有责任。笔者公司为了适应柔性化生产,已经将一部分生产线由传统生产线改为单元生产线。单元生产线中,工人需要熟练掌握电焊、装配、点胶、不良品外观识别、测试、搬运等技能。

3 移动工站设计

在单元生产线中,可以采用移动工站代替多技能工人,代替方案如图3所示。

▲图3 移动工站代替方案

原有生产线中,传统自动化工站如图4所示,其中机械臂、抓取冶具、测试冶具都固定在生产线上。因为电子产品更新周期较快,经常产生停线、换线等问题,机械臂等固定在生产线上导致资源浪费。采用自动导引车移动工站,可以避免上述问题,并便于实现柔性化生产。

▲图4 传统自动化工站

移动工站应具有如下功能:

(1) 能够移动,可以切换至不同生产线上的站位;

(2) 移动工站中自动引导车携带机械臂;

(3) 具有多种电源和气源接口,能够配合机械臂上的电动夹具、气动夹具,以及生产线上的生产冶具等设备使用;

(4) 自动导引车相关设备模块化,能够迅速按照需求进行更换;

(5) 加装扩大机械臂工作范围的装置,以便替代工作范围较大但价格较贵的机械臂,降低生产成本。

4 机械臂工作范围研究

在单元生产线工作时,一般移动工站都停止不动,必然存在机械臂工作范围无法涉及的区域,对此需要对移动导轨在X、Y、Z方向进行延伸,以便满足作业的需求。

常用的扩大机械臂工作范围的方案有三种,分别为直线导轨、环形旋转、液压升降。直线导轨方案如图5所示,环形旋转方案如图6所示,液压升降方案如图7所示。

▲图5 直线导轨方案

▲图6 环形旋转方案

▲图7 液压升降方案

选用UR3机械臂,如图8所示。这是一种小型协作式桌面机械臂,适用于轻型装配作业和自动化作业台等场合,质量仅11 kg,但有效载荷可达3 kg,所有手腕关节均可实现360°旋转,末端关节可无限旋转,建议工作半径为500 mm,最大工作半径为572.75 mm。

▲图8 UR3机械臂

若采用直线导轨方案,导轨行程为300 mm,结构如图9所示。

▲图9 直线导轨方案结构

对直线导轨方案机械臂工作范围进行评估,如图10所示。在不放置直线导轨的情况下,机械臂居中设置,工作范围不足1/2生产线距离。设置直线导轨后,机械臂工作范围基本可以覆盖生产线。

▲图10 直线导轨方案机械臂工作范围评估

若采用环形旋转方案,环形旋转机构如图11所示,动作过程如下:

(1) 对转台进行角度进给;

(2) 缩回气缸,从分度齿轮的槽中拆下分度卡爪;

(3) 伸出气缸,棘爪卡住棘轮齿轮,分度转台转动,拉伸弹簧始终将棘爪压在棘轮齿轮上;

(4) 采用旋转定位,将分度卡爪插入分度齿轮的槽中;

(5) 缩回气缸,带动机械臂至下一个分度圆位置。

▲图11 环形旋转机构

对环形旋转方案机械臂工作范围进行评估,如图12所示。设置环形旋转机构前,机械臂的工作范围为1/2生产线距离。设置环形旋转机构后,机械臂工作范围基本可以覆盖生产线。

▲图12 环形旋转方案机械臂工作范围评估

采用液压升降方案,机械臂工作范围如图13所示。机械臂原本无法抓取地面上的物体,通过增加液压升降平台后,机械臂可以抓取地面上的物体。

▲图13 液压升降方案机械臂工作范围

5 生产线冶具的应用

生产线冶具种类较多,可以按照用途和大小进行模组化设计,安装至自动导引车顶部。根据需要,自动导引车和生产线冶具可以进行组合,构成适用于各种生产线的移动工站。自动导引车与生产线冶具组合如图14所示。

▲图14 自动导引车与生产线冶具组合

生产线中常用的生产线冶具有贴附保护膜冶具、组装冶具、音频测试冶具、印制电路板测试冶具等,其中印制电路板测试冶具如图15所示。

▲图15 印制电路板测试冶具

印制电路板测试过程如下:

(1) 印制电路板放入位于A点位置的印制电路板针盘;

(2) 印制电路板针盘通过由气缸驱动的直线导轨移动至B点位置;

(3) 位于B点位置的印制电路板针盘下压,内部探针下压至印制电路板测试点,开始测试,一般测试时间为30 s至几分钟;

(4) 测试完成,位于B点位置的印制电路板针盘上抬,通过直线滑轨回到A点位置;

(5) 系统显示印制电路板测试结果。

6 移动工站应用场景

应用扩大机械臂工作范围的自动导引车移动工站后,通过智能化工厂交管系统对安装于机械臂第六轴的生产线冶具进行更换,通过地面二维码将自动导引车导引到正确位置进行作业。地面上离散铺设二维码,自动导引车车载摄像机扫描并解析二维码,获取实时坐标。基于二维码的复合导航方式目前被广泛使用,优点为铺设和改变路径方便,缺点是二维码易磨损,需定期维护。

移动工站应用场景如图16所示,自动导引车导引流程如图17所示。

▲图16 移动工站应用场景

▲图17 自动导引车导引流程

扩大机械臂工作范围的自动导引车移动工站布局如图18所示。

▲图18 移动工站布局

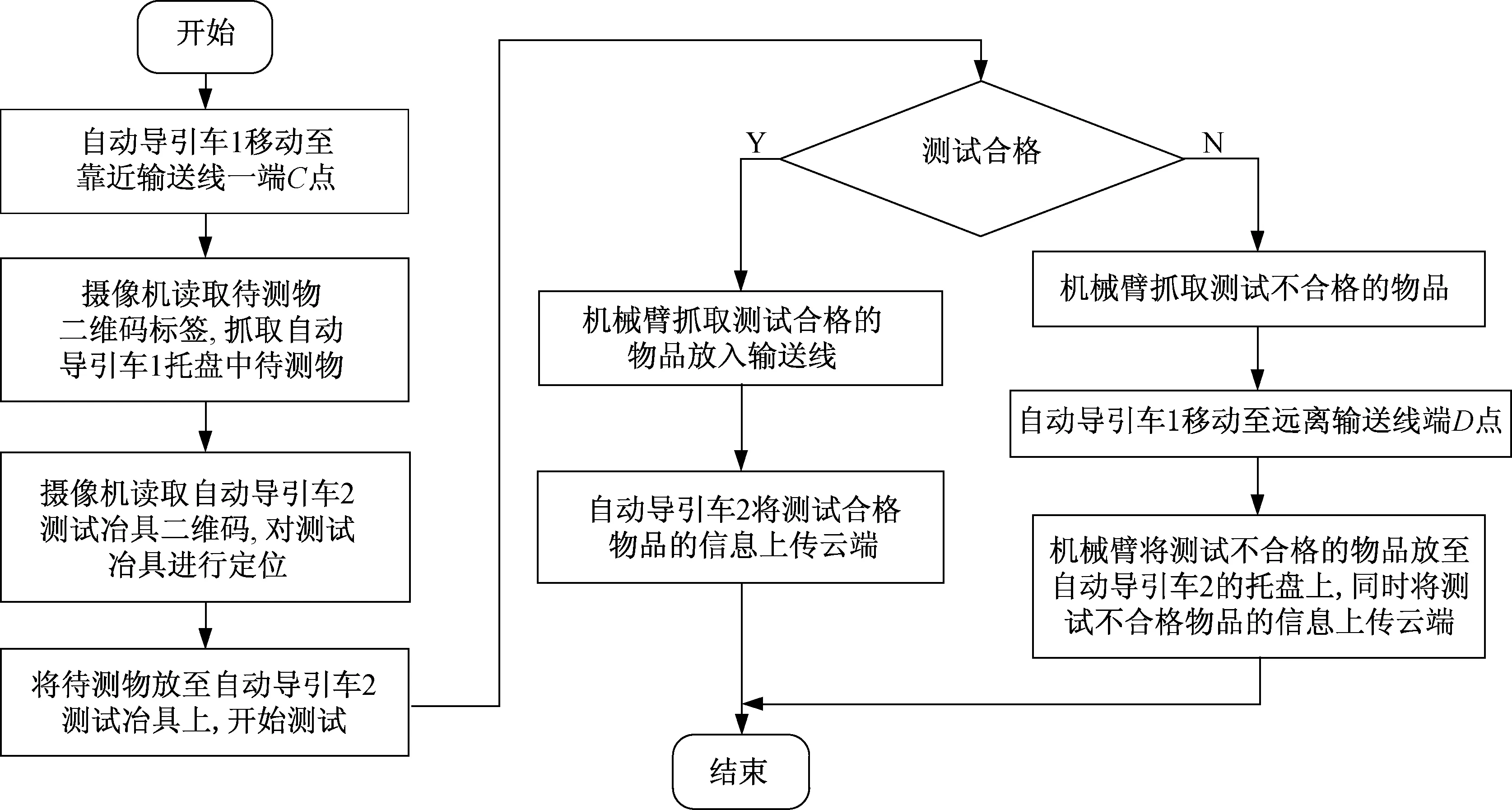

将测试合格的印制电路板放入输送线,将测试不合格的印制电路板放入自动导引车2的托盘中,自动导引车1托盘中放置的是待测印制电路板。

机械臂实际工作范围如图19所示,机械臂由C点移动至D点,作业范围能够覆盖自动导引车2的托盘区域;机械臂由D点移动至C点,作业范围能够覆盖输送线。

▲图19 机械臂实际工作范围

移动工站作业流程如图20所示。

▲图20 移动工站作业流程

7 物理样机验证

扩大机械臂工作范围的自动导引车移动工站硬件主要由控制系统、周边系统、电源系统等组成,其中,控制系统包括伺服电机、伺服电机驱动器、减速机、运动控制器、半悬挂系统、麦克纳姆轮等组件,周边系统包括激光导航雷达、六轴机械臂、直线导轨、摄像机、气动系统、激光避障传感器、扬声器、警示灯、碰撞防护传感器等组件,电源系统包括电池、直流-直流电源、交流-直流电源、自动充电桩等组件。移动工站软件主要由底盘控制系统、交管系统、激光雷达导航系统、二维码导航系统、视觉辨识系统、机械臂控制系统等组成,各系统通过总体控制系统进行协调,完成各项作业任务。软件系统可以由工厂内部云系统实现对接,具有自动导引车调度优化、设备维护预测、运行记录分析等功能。

研发移动工站物理样机进行验证,验证现场如图21所示。验证内容为对贴有不同二维码的包装盒进行分类,根据二维码分别放入生产线1和生产线2,验证过程如下:

▲图21 移动工站物理样机验证现场

(1) 移动工站收到指令,摄像机开始拍摄包装盒二维码;

(2) 自动导引车通过导航行驶至生产线2,通过机械臂将包装盒放入生产线2;

(3) 自动导引车通过导航行驶至生产线1,机械臂通过直线导轨移动,将工作范围内的包装盒放入生产线1;

(4) 自动导引车回到原点。

移动工站物理样机验证时,各系统工作流程如图22所示。

▲图22 移动工站物理样机各系统工作流程

8 结束语

在智能化工厂向工业4.0转型的过程中,面临快速消费类产品生产周期短、产品更新快等特点,需要将传统生产线升级为单元生产线,并在单元生产线中由机器人代替工人进行操作。

笔者针对现有机械臂固定于生产线,工作范围较小等问题,设计了扩大机械臂工作范围的自动导引车移动工站。通过研发物理样机,验证了这一移动工站的合理性。

这一移动工站突破了单元、工种、区域的限制,在工业4.0生产环境中具有实用价值。