空间反应堆堆芯流动换热特性优化研究

孟 涛,夏陈超,赵富龙,程 坤,谭思超

(1. 上海宇航系统工程研究所,上海201109; 2. 哈尔滨工程大学核安全与仿真技术国防重点学科实验室,哈尔滨150001;3.中国核动力设计研究院核反应堆系统设计技术重点实验室,成都610213)

1 引言

随着空间探测技术的不断发展,各类空间任务工程对空间能源供给提出了更高的要求。 当前常用的空间能源主要为太阳能和化学能,前者受限于太阳光照,在深空难以利用,且随着功率需求的增加,所需电池阵面积迅速增加,严重影响航天器控制;后者受限于推进剂携带量且在空间难以长时间持续使用。 相比之下,核能不依赖太阳光、能量密度高、自主可控且功率范围大,是空间中最有应用前景的能源形式之一。

推进系统和其他空间大功率用电载荷提供充足能源,支撑100 kW 至MW 级功率需求的大范围货物运输和载荷长时间工作任务,以及10 kW级以上功率需求的深空探索任务[1]。 同时,未来月球、火星等探测也对能源有较大需求[2],例如星表基地及相关设备/设施供电需求在10 kW级以上,用于月球资源开发和利用的月面电磁发射系统单次发射任务所需电功率约为350 kW[3]。

空间堆是空间核电源系统的核心与能量来源,美俄自上世纪60 年代便开始研究,并成功发射多个空间核动力航天器,包括SNAP-10A[4-5]、SP-100[6]、JIMO[7-9]、星球表面裂变反应堆[10]、710反应堆[11]、MW 级空间气冷堆[12],其研究一直持续至今。 国内在空间核动力方面的研究起步较晚,目前仅实现放射性同位素电源的空间应用。当前,大功率空间反应堆的研究多集中在数值模拟方面,El-genk 等[13]、游尔胜[14]、王成龙等[15]均开展了相关研究,但是针对具有详细堆芯结构的气冷堆分析较少[16]。 因此,为满足未来空间大功率用电需求,本文面向空间应用环境,对大功率气冷空间堆方案进行流动换热特性分析与优化研究,为后续相关研究提供参考。

2 空间堆方案

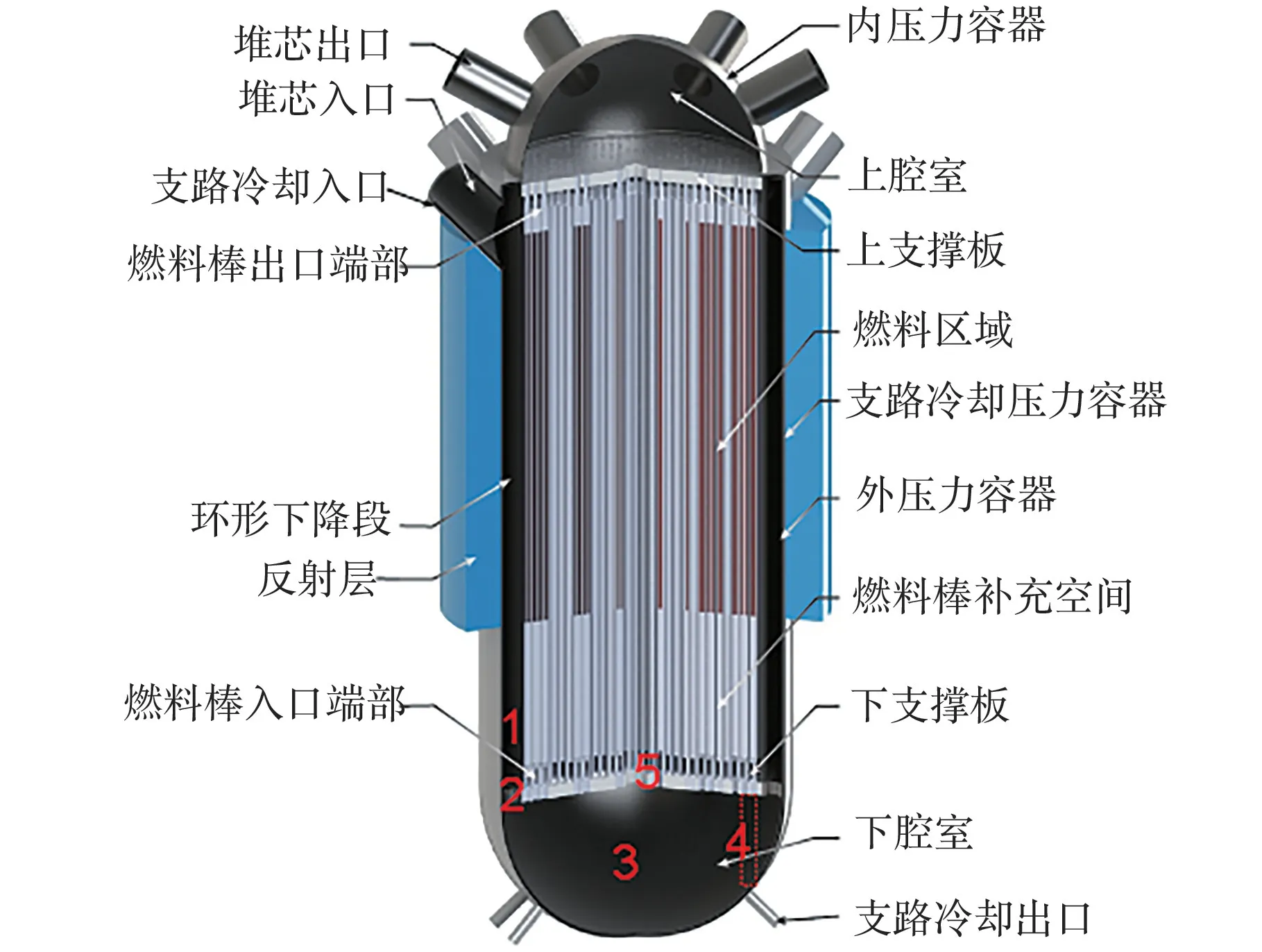

面向空间应用环境设计的空间堆方案为气体直接冷却的快中子堆方案,如图1 所示。 反应堆共含534 根燃料棒及13 根控制棒,燃料棒采用棒状结构及传统UO2燃料以降低成本,并且为降低燃料棒中心温度、提高核燃料利用率,燃料棒采用空心结构,内径为3.2 mm。

图1 空间核反应堆方案图Fig.1 Illustration of space nuclear reactor design

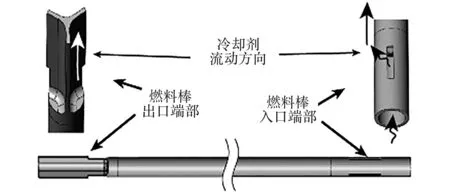

反应堆由内、外两层压力容器构成,内外两层压力容器通过开有孔洞的栅板连接。 对于燃料棒的冷却剂通道结构,其入口及出口端部结构如图2 所示,燃料棒通过入口、出口2 个端部与堆芯上下支撑板固定。 堆芯主要参数信息如表1 所示。

图2 燃料棒结构图Fig.2 Structure of fuel rod structures

表1 反应堆参数汇总Table 1 Summary of reactor parameters

3 计算模型及条件设置

3.1 边界条件设置

为降低网格数量,根据反应堆对称特征,将反应堆按照对称面分割为1/12 堆芯模型,并将堆芯入口截面、出口截面和加热面从计算域切割出来,分别设置为质量流量入口、压力出口、加热壁面,其中堆芯入口温度为1136.4 K,质量流量为1 kg/s(1/12 堆芯),出口压强为2.8 MPa,网格数量在1800 万以上。 反应堆功率分布以中子通量分布进行替代,由蒙特卡罗中子物理学软件计算得到,并以csv 文件形式导入计算软件进行使用。

3.2 网格模型

为减少计算时间,采用了多面体网格结构,该网格与其他类型网格相比具有较少的网格数量、较少的计算时间和较高的计算精度。 网格划分基准网格尺寸为1.3 mm,最小网格尺寸为基准网格尺寸的25%,近壁面区采用边界层网格,边界层网格层数为5 层,总厚度为1 mm,网格无关性验证详见文献[17]。

3.3 物理模型

根据文献[17]内容可知,当前有关He-Xe 混合气体的实验数据较少,因此根据文献[17]中开展的计算模型验证工作,选择分离流可实现模型进行计算分析。 为了简化计算,忽略燃料棒、控制棒、格架等结构部件,仅针对流体区域进行数值计算。 湍流模型采用分离流可实现k -ε 模型,计算方法和模型的验证详见文献[17]。

4 计算结果与分析

4.1 流量分配板

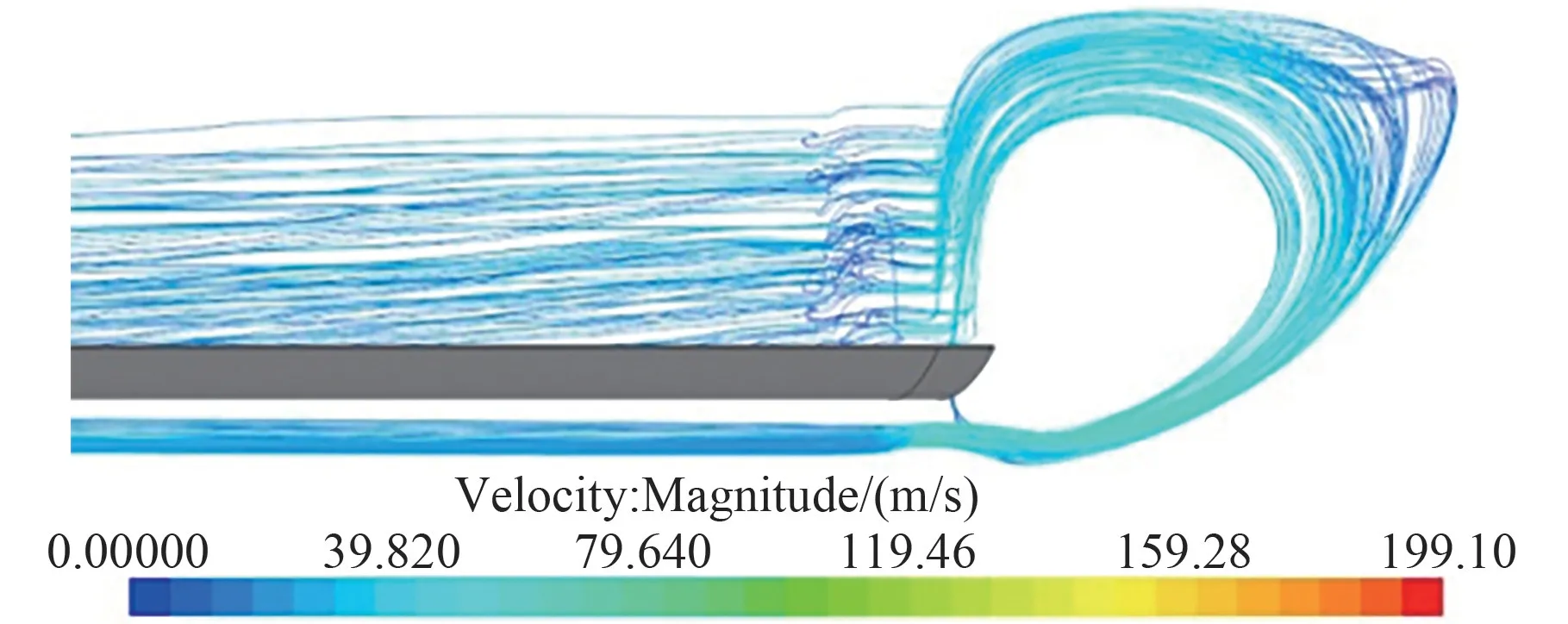

文献[17]对图1 的反应堆堆芯方案进行了初步的流动换热分析,得到了额定稳态工况下的堆芯流动换热基本特性。 流体在进入压力容器间环隙(图1 中标号1 位置)后直接撞击在内层压力容器壁面,形成分流,并在撞击点附近形成低流速区。 向下方流动的冷却剂通过开孔栅板(图1中标号2 位置)时由于流通面积的减少而出现加速流动,通过开孔栅板后流速逐渐降低,之后开始向堆芯中心侧(图1 中标号3 位置)偏转,形成漩涡流场,如图3 所示。

图3 堆芯内漩涡流场结构Fig.3 Structure of vortex inside the reactor

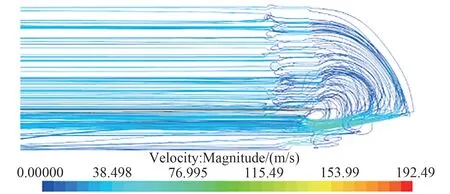

该旋涡结构一方面可能会导致堆芯中心区域的流量相比于边缘区域有所增加,另一方面可能导致燃料棒入口侧的速度分布不均匀,因而可能会对堆芯流动换热产生一定的影响。 为评估堆芯下腔室流场对堆芯流动换热特性的影响,参考美国AP1000 反应堆[18]流量分配板结构在堆芯下腔室增加类似的流量分配板结构,以改变堆芯下腔室流场分布,其结构如图4 所示。 该结构沿径向呈圆柱形结构,布置于堆芯下降段与下腔室之间(图1 中标号4 位置),与内压力容器在轴向方向上连接。 冷却剂经下降段流入下腔室入口处需经过流量分配板上的孔洞才可进入下腔室空间。进入下腔室后,冷却剂会因孔洞的影响无法形成底部漩涡流场结构,形成新的平行流线结构(图5),使得冷却剂通过燃料棒下支撑结构时具有更加均匀的流速分布,如图6 所示。

图4 流量分配板结构Fig.4 Structure of flow baffle

图5 含流量分配板模型堆芯流线图Fig.5 Streamline of the coolant with reactor model with flow baffle

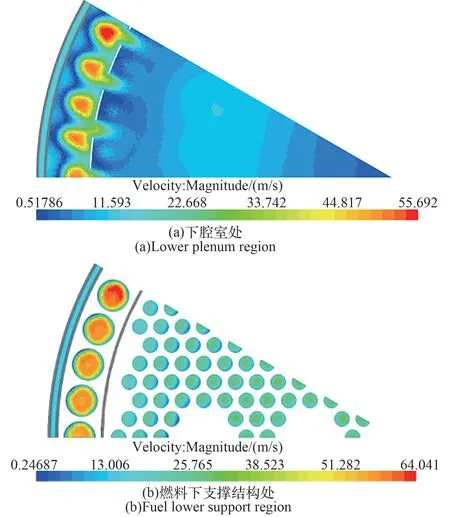

图6 堆芯径向速度分布Fig.6 Radial velocity distribution of the reactor

冷却剂进入燃料区域后,受冷却剂分布更加均匀的影响,同时由于流动阻力增大,冷却剂最高流速降低至约30 m/s(图7),相比于文献[2]中正常工况有所降低,燃料区域冷却剂流速亦有所降低。 截面冷却剂最高温度在多种因素作用下均略微升高,如图8 所示。 从计算结果来看,虽然流量分配板减弱了下腔室内的漩涡流场结构,并且使得燃料棒下支撑结构处的冷却剂流动更加均匀,但是流量分配板增加了局部流动阻力,增加了堆芯压降,降低了燃料棒区域的冷却剂流速,使得冷却剂温度上升。 因此,若无法通过进一步优化提高堆芯径向功率分布均匀性或提高堆芯流量,则不建议在下腔室内设置类似的流量分配板结构,或者可以通过优化保证堆芯总流动阻力不发生较大变化,具体情况需综合考虑。

图7 堆芯速度分布Fig.7 Velocity magnitude distribution of the reactor

图8 堆芯径向温度分布Fig.8 Radial temperature distribution of the reactor

4.2 控制棒通道旁通

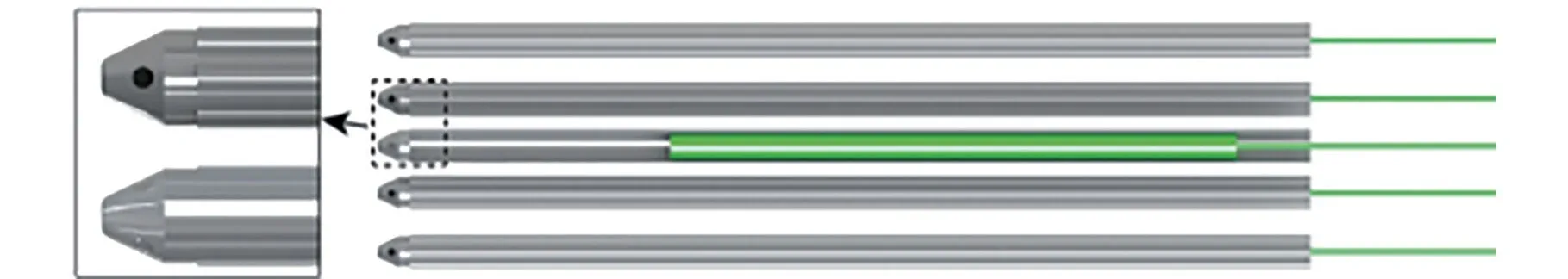

上述内容并未考虑控制棒通道内的冷却剂流动,这在一定程度上会高估堆芯流速及传热效率,进而低估堆芯峰值温度。 因此为评估这种影响,建立了控制棒流动通道模型,其控制棒导向通道结构如图9 所示。

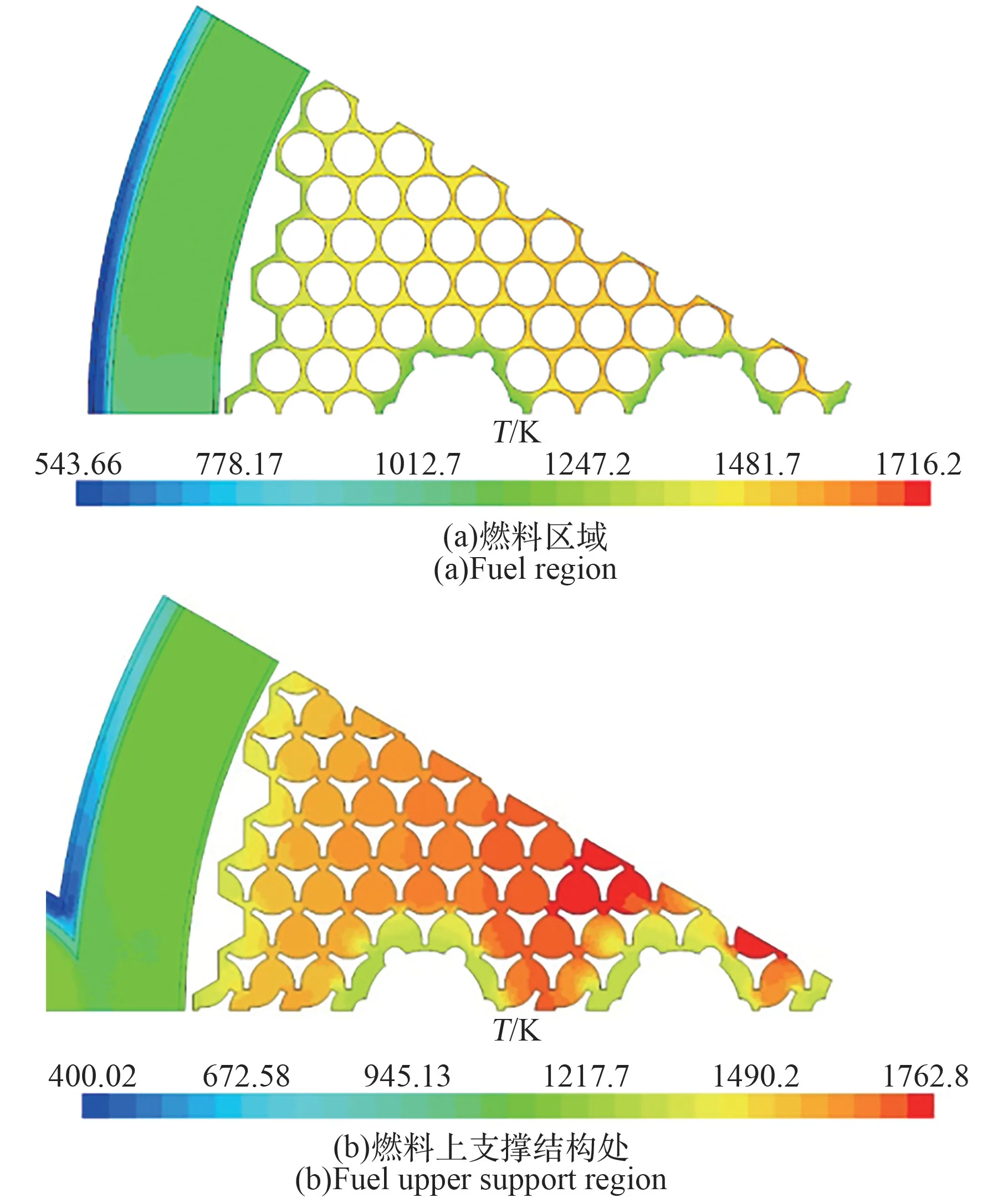

图9 中绿色结构为控制棒,银色结构为控制棒导向管外壳。 冷却剂自左侧小孔进入控制棒移动通道(堆芯下腔室侧),最后自右侧流出控制棒通道(堆芯上腔室侧)。 通过改变左侧小孔尺寸便可调节控制棒流动通道阻力,进而调节冷却剂在控制棒通道内的流速。 此处控制棒导向通道底部开孔直径初步选定为8 mm,且计算案例中控制棒均为完全插入状态。 计算得到的轴向温度场分布如图10 所示。 结果显示,增加控制棒通道冷却剂旁通后,堆芯最高温度由1793.5 K[17]升高为1903.4 K,增幅约为110 K。 除此之外,堆芯温度场分布特征基本相同。 计算结果表明,控制棒通道内的冷却剂旁通降低了燃料区域的冷却剂流量,削弱了燃料棒与冷却剂之间的换热,但是控制棒通道冷却能够维持控制棒温度,对控制棒的长期性能保持具有重要意义。

图9 控制棒及导向管结构图Fig.9 Illustration of control rod and its guide tube structure

图10 堆芯温度分布Fig.10 Temperature distribution of the reactor

图11 展示了堆芯径向温度分布,由于计算并未考虑长期运行中的控制棒发热,因此在径向方向上,控制棒导向通道处温度较低,并且自堆芯底部至顶部升温幅度较小,仅有100 K 左右。 计算结果表明,控制棒导向通道的冷却剂旁通会降低堆芯与冷却剂之间的传热效率,提升最高温度,降低安全温度裕量。 但实际情况下,控制棒会因辐照产生热量,若不进行冷却将影响控制棒结构的性能。 因此应在设计过程中对控制棒导向通道的结构进行优化,确定合适的冷却剂旁通份额,以降低控制棒导向通道旁通对堆芯传热过程的影响。

图11 堆芯径向温度分布Fig.11 Radial temperature distribution of the reactor

4.3 燃料棒绕丝结构

如前所述,本文方案采用紧凑堆芯方案,棒间距较小,难以布置定位格架,因此使用绕丝结构进行燃料棒定位,避免燃料棒在运行过程中发生弯曲变形及相互接触。 图12 展示了建模使用的绕丝结构,为方便建模,绕丝结构横断面设定为梯形结 构, 厚 度 初 步 设 为0.4 mm, 绕 丝 螺 距 为733 mm,每根燃料棒外侧等间距设有4 根绕丝。为方便对称处理,计算中两个对称边界面上的燃料包壳表面均未设置绕丝结构。

图12 燃料棒绕丝结构结构图Fig.12 Illustration of fuel rod wire structure

图13 展示了堆芯温度分布,由图可知,堆芯最高温度为1846. 1 K。 图14 展示了绕丝结构局部流场结构图,并与无绕丝模型的局部流场结构图进行了对比。 由结果可知,存在绕丝结构时,绕丝附近会产生围绕绕丝结构的微小旋涡流场,但旋涡流场作用范围极小,搅混作用较弱。 而不存在绕丝结构时,图中并未显示出明显的微小旋涡结构。 事实上,不存在绕丝结构时,部分燃料棒通道内也存在微小漩涡结构,其形态更加复杂多变。 对比图14 中(a)和(b)还可发现,有绕丝结构时,燃料棒间隙最小位置处冷却剂流速明显低于无绕丝结构时。这表明,绕丝结构增大了燃料棒间隙最小位置处的流动阻力,降低了相应位置的冷却剂流速,同时增加了相应位置的冷却剂温度,而此处恰恰是堆芯内冷却剂温度最高的位置(图15),因而导致该模型的冷却剂最高温度相比于无绕丝结构时有所升高。 由于本文冷却剂为气态,密度小且换热能力相对较差,因此虽然绕丝具有一定的搅混作用,但对流换热系数变化小,进而使得流速对冷却剂传热过程起决定性作用。 此外,通过堆芯结构优化,可进一步减小燃料棒绕丝带来的流动阻力的影响,具体情况还需开展后续研究。

图13 堆芯温度分布Fig.13 Temperature distribution of the reactor core

图14 有绕丝和无绕丝模型局部流场特征对比Fig.14 Comparison of flow field characteristics between fuel rod with and without wire structure

图15 有绕丝时堆芯径向温度分布Fig.15 Reactor radial temperature distribution with wire structure

5 结论

1) 在气冷空间堆堆芯下腔室增加流量分配板会增加堆芯局部流动阻力,有可能降低堆芯流速,进而使得堆芯热点温度上升。 此外,增加流量分配板还会改善堆芯下腔室内流动不均匀性,因此,是否选择使用流量分配板需综合考虑。

2)控制棒通道内的冷却剂旁通会影响主流区的流动换热过程,但实际运行中,控制棒会因辐照产生热量,若不进行冷却将影响控制棒结构的性能。 因此应对控制棒导向通道的结构进行考虑,确定合适的冷却剂旁通份额,以降低控制棒导向通道旁通对堆芯传热过程的影响。

3) 在燃料棒外侧增加绕丝结构增大了燃料棒间隙最小位置处的流动阻力,降低了相应位置的冷却剂流速,因而会增加相应位置的冷却剂温度。 但在气冷堆内绕丝结构的搅混作用相对较弱,因此其强化换热作用较弱。