一种新型7 台火箭发动机并联推力传递结构方案

范瑞祥,姚瑞娟,朱振涛,曾杜娟,董曼红

(1. 中国运载火箭技术研究院,北京100076; 2. 北京宇航系统工程研究所,北京100076)

1 引言

当前,新一轮载人航天竞赛的序幕已经拉开,美国计划于2024 年重返月球,俄罗斯将于2028年发射可载人登月的重型火箭。 2017 年美国和俄罗斯发表联合声明,将建造深空之门首个月球轨道空间站[1]。 运载火箭是载人航天和载人深空探测的基础和前提,目前中国仅有长征二号F型载人运载火箭和用于发射近地轨道的神舟载人飞船。 为将来能够保障更大规模的载人航天活动以及开展载人深空探测,中国亟需研制新一代载人运载火箭。 目前正在论证的新一代载人运载火箭第一级采用5 m 直径的模块,安装7 台新型液氧煤油发动机,单个模块起飞总推力达到890 t。如何轻质高效地实现并联7 台新型发动机的推力向箭体传递是该型运载火箭研制的关键问题。

国外运载火箭推力传递结构形式多样,从宏观推力传力路径上可以分为壳段传力和贮箱箱底传力2 种形式。 例如美国土星-5 运载火箭第一级采用壳段+十字横梁结构形式将5 台F-1 液氧煤油发动机总计约34 000 kN 推力传递至箭体,第二级采用锥形壳段+十字横梁结构将5 台J-2液氢液氧发动机总计约5150 kN 推力传递至箭体[2-3]。 美国猎鹰-9 火箭第一级通过壳段+八爪式横梁结构(Octaweb)将9 台Merlin 液氧煤油发动机总计约7600 kN 推力传递至火箭后过渡段[4]。 当火箭箭体中心布置发动机或发动机推力中心与火箭壳体外壁径向距离较大时,一些运载火箭采用了通过推进剂贮箱箱底传递发动机推力的结构形式。 如土星-5 第三级采用贮箱箱底直接传递1 台J-2 发动机约900 kN 推力[3];美国半人马座氢氧上面级通过贮箱箱底传递1 台或2台RL10 发动机约133 kN 推力[5-6]。 最近Space X公司展示的Starship 原型中,计划通过9 m 贮箱的箱底将中间3 台Raptor 发动机约6000 kN 推力传递至箭体[7]。 中国目前的运载火箭发动机推力传递路线中,除长征四号系列运载火箭第三级通过一个圆筒壳将2 台YF-40 发动机总计约98 kN的推力传递至贮箱后底外[2,8],其余火箭推力传递结构均为壳段+杆系机架的结构形式。 推力传递路径为发动机推力室→发动机常平座→杆系机架→过渡段→贮箱,机架均采用高强度钢管焊接而成的杆系结构,推力传递路径和结构形式较单一,结构质量较重。 至今为止,尚未针对并联5 台以上火箭发动机的推力传递结构开展过研究。

本文针对新一代载人运载火箭第一级模块并联7 台新型液氧煤油发动机的推力传递结构轻质化设计的关键问题,从传力路径优化角度,提出一种基于推进剂贮箱箱底与箭体壳段联合传力的高效率推力传递结构方案,通过全尺寸原理样机的研制及静力试验,验证本方案的可行性。

2 推力传递结构优化

新一代载人运载火箭第一级并联安装7 台发动机,如图1 所示。 箭体直径5 m,采用中心1台、周围6 台的发动机布局方式。 这种布局方式可以在5 m 直径的箭体范围内并联安装7 台新型发动机。 每台发动机与箭体之间通过独立的小机架结构进行连接。

图1 7 台发动机布局方式及与箭体对接方式Fig.1 Layout of seven engines and its installation

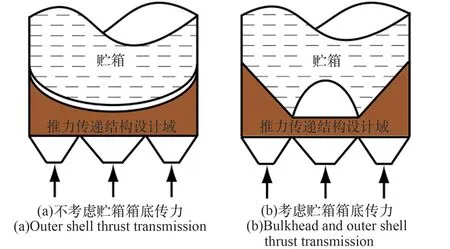

推力传递结构优化中,将推力传递路径分为是否考虑贮箱箱底参与推力传递2 种形式。 这2种设计思想在结构优化过程中对应的结构优化设计域如图2 所示。 传统形式不考虑贮箱箱底传递推力,结构优化中可设计域可描述为图2(a);考虑贮箱箱底作为发动机推力传递结构的一部分,结构优化中可设计域则可以描述为图2(b)。 此外考虑到利用贮箱箱底传递的发动机轴向推力较大,贮箱箱底形状选择更利于承受轴向推力载荷的锥形箱底。 贮箱内压在箱底上形成的拉应力与发动机推力在箱底上形成的压应力可相互抵消。

图2 推力传递结构设计域Fig.2 Design domain of the thrust transmission structure

采用拓扑优化方法对不同设计域选择下结构进行优化,拓扑优化目标为结构应变能最小,拓扑优化列式如式(1)所示。

不考虑贮箱箱底参与推力传递情况下,结构拓扑优化模型见图3(a)。 贮箱箱底与优化设计域之间无连接。 贮箱箱底上端面固定,在发动机推力中心施加推力载荷,拓扑优化结果见图3(b)。 从优化结果中可见,推力传递路径为沿斜支撑和壳体传递至支承边界。

考虑贮箱箱底参与推力传递情况下,结构拓扑优化模型见图4(a)。 贮箱箱底上端面固定,在贮箱箱底内施加内压载荷,在发动机推力中心施加推力载荷,拓扑优化结果见图4(b)。 从优化结果中可见,箭体中心的1 台发动机推力传递路径为直接传递至贮箱箱底,周围6 台发动机推力传递结构在贮箱箱底和沿外壳体方向均有材料保留。

3 传递结构原理样机设计

基于图3(b)和图4(b)的拓扑优化结果,针对壳体独立传递推力和壳体+贮箱箱底联合传递推力2 种方式,分别开展了结构方案详细设计,并对其结构重量和推力传递效率进行了对比。

图3 不考虑贮箱箱底传力的拓扑优化模型与优化结果Fig.3 Topological model and optimization result of outer shell thrust transmission

图4 考虑贮箱箱底传力的拓扑优化模型与优化结果Fig.4 Topological optimization model and result of combined thrust transmission

3.1 壳体独立传力方案

基于图3(b)拓扑优化结果,壳体独立传力方案中推力传递主结构包括发动机安装梁、箭体后过渡段斜支撑结构及后过渡段外壳体结构,如图5 所示。 其中后过渡段采用传统蒙皮桁条加筋结构,并在推力传递点采用较强的桁条或纵梁;后过渡段斜支撑结构为6 组三角形框架;发动机安装梁为由变剖面工字形梁组成的六边形结构,同时内外圈设置整体环框以提高结构的环向刚度。 由于缺少了贮箱箱底提供的支承,发动机安装梁跨距较大,梁上的弯矩载荷较大,因此承力构件截面尺寸较壳体+箱底联合传力方案更大。 此方案中贮箱箱底采用承载内压较优的椭球形箱底结构。

图5 壳体独立传力方案示意图Fig.5 Outer shell thrust transmission structure

采用有限元方法对本方案结构在发动机推力及贮箱压力载荷作用下进行强度计算,结构应力分布见图6。 在满足结构承载能力的条件下,发动机安装梁、后过渡段、斜支撑结构总质量为4330 kg。

图6 壳体单独传力方案结构应力分布Fig.6 Stress of the individual outer shell thrust transmission structure

3.2 壳体+贮箱箱底联合传力方案

基于图4(b)拓扑优化结果,壳体与贮箱箱底联合传力方案中推力传递主结构包括贮箱箱底、发动机安装梁、后过渡段外壳体,如图7 所示。 其中由于贮箱箱底承载发动机部分推力,为了提高箱底在推力载荷作用下的承载能力,箱底采用了锥形网格加筋壳结构形式;后过渡段采用蒙皮桁条加筋结构,在壳体推力传递点布置较强的桁条或纵梁;发动机安装梁为变剖面工字形梁组成的六边形结构,同时在内外圈设置整体环框以提高结构的环向刚度。

图7 壳体+贮箱箱底联合传力方案示意图Fig.7 Combined thrust transmission structure

采用有限元方法对本方案结构在发动机推力及贮箱压力载荷作用下进行强度计算。 结构应力分布情况见图8。 在满足结构承载能力的条件下,推力传递结构(包括贮箱箱底、后过渡段、发动机安装梁等)总质量为3310 kg。 其中贮箱箱底质量中已除去了独立承受内压载荷所需的结构质量。 7 台发动机总推力在壳体、贮箱箱底上的分配情况为:贮箱箱底端传递载荷4812 kN,约55%,后过渡段壳体传递载荷3938 kN,约45%。

图8 壳体+贮箱箱底并联传力方案结构应力分布图Fig.8 Stress of the combined thrust transmission structure

3.3 推力传递结构效率对比

壳体+箱底联合传力方案与壳体单独传力方案的对比情况见表1 所示。

表1 两种方案推力传递效率对比Table 1 Comparison of thrust transmission efficiency

其中推力传递结构的推力传递效率定义如式(2)所示。

其中,g =9.8m/s2。 推力传递效率可用于表征推力传递结构的承载效率,与发动机推质比定义相似。 推力传递效率与箭体直径、发动机数量、发动机推力、推力传递结构形式等因素相关。 从表中可见,相比壳体单独传力方案,壳体+箱底联合传力方案结构重量轻1020 kg,推力传递效率高30%。

4 壳体+箱底联合传力结构原理样机研制及验证

为了验证本文提出的壳体+箱底联合传力方案结构制造的可行性,并验证理论计算模型的正确性,研制了全尺寸原理样机,如图9 所示,并进行了7 台发动机推力载荷作用下的静力试验考核。

图9 壳体箱底联合传力方案全尺寸原理样机Fig.9 Full size prototype of the combined thrust transmission structure

全尺寸原理样机产品包括锥形后底贮箱、后过渡段壳体、发动机安装梁等,产品静力试验安装及加载方式示意图如图10 所示。

图10 七机并联推力传递结构静力试验Fig.10 Static test of the combined thrust transmission structure of 7 engines

贮箱内注满水,通过水压控制实现箱内压力载荷P 加载;在发动机安装梁上通过7 个模拟小机架施加力载荷F 来模拟发动机推力。 试验过程中按照11 个级别逐级加载贮箱内压P 和发动机推力F 载荷,如表2 所示。 加载过程中测量在推力F 及箱压P 作用下产品上各点的位移和应变变化历程。

表2 静力试验载荷加载级别Table 2 Load level in static test

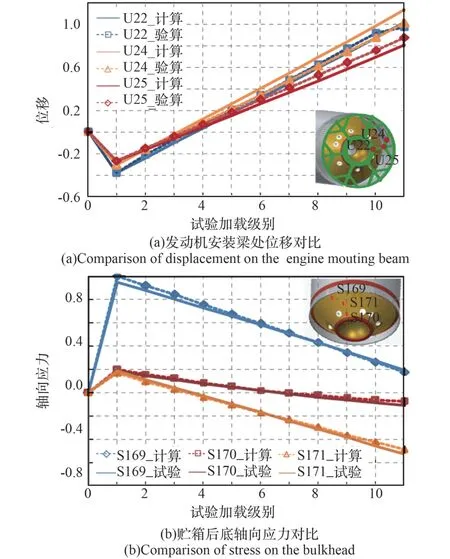

图11(a)给出了发动机安装梁上3 个典型测点的轴向位移随加载级别的变化情况。 图中纵坐标为相对3 个测点实测位移最大值的归一化值,位移正方向为箭体头部方向。 从图中可以看出,由于箱底与发动机安装梁相连接,在第1 级贮箱内压载荷作用下发动机安装梁发生向下位移,在第2 ~11 级推力载荷作用下,发动机安装梁上的轴向位移呈线性比例增长。 3 个测点位移计算与试验结果均吻合良好。 加载到最后一级载荷时,位移计算与试验结果最大误差为12%。

图11(b)给出了贮箱后底上3 个典型测点沿箱底母线方向的应力随加载级别的变化情况。 图中纵坐标为相对3 个测点实测应力最大值的归一化值。 从图中可以看出,在第1 级贮箱内压载荷作用下箱底应力为拉应力状态。 随着推力载荷逐级增大,箱底上拉应力逐渐被抵消,部分测点位置母线应力由拉应力变为压应力。 3 个测点应力计算与试验结果均吻合良好。 其中应力测点S169为贮箱箱底上的应力最大点,在第1 级贮箱内压载荷作用下应力计算与试验结果误差为5.5%;在第11 级贮箱内压与发动机推力联合作用下,应力计算与试验结果误差为11.4%。

图11 典型测点位移及应力试验值与计算值对比Fig.11 Comparison of tested and calculated displacement and stress

5 结论

1)相比壳体单独传力方案,火箭壳体+箱底联合传力方案结构质量轻1020 kg,推力传递效率高30%。

2)通过研制全尺寸原理样机以及7 台发动机推力载荷作用下的静力试验,验证了壳体与箱底联合传力结构制造及承载的可行性,原理样机静力试验结果与理论计算结果吻合良好。