单轴与列车级防滑控制技术研究

印祯民

(上海地铁维护保障有限公司车辆分公司 上海 200235)

0 引言

列车普遍采用的制动方式为黏着制动,即其制动力来自轮轨间的黏着力。低黏着(机油污染、降雪、降雨等)会导致车轮发生滑行,车轮滑行会造成车轮踏面擦伤[1]或过度磨损。近年来,国内外针对防滑控制进行了大量研究。有的结合相关黏着控制理论和试验数据,提出了以降低减速度检测灵敏度、缩短滑行检测后阶段排气时间和增加滑行恢复充气控制条件为主的防滑控制方案[2]。有的针对减速度检测过于灵敏、参考速度难以准确获取的问题,提出了修正参考速度等相关措施优化防滑设计[3]。有的为了更有效地利用轮轨间的黏着力,提出一种用BC压力估算轮轨间切向力的方法[4]。目前对于制动防滑的多数研究都是以寻找黏着系数峰值点为主。鉴于此,本文进一步分析单轴制动力防滑控制优化方法,并以列车级制动力分配为基础研究列车级防滑控制技术,为防滑综合优化设计提供参考。

1 防滑控制原理

1.1 制动与滑行

制动时,电制动和摩擦制动对车轮形成制动力Fb,其减速度β=dv/dt=F/m(忽略平动外力Fr)[4], 其中F为轮轨间切向力,使列车减速,如图1所示。

当β>0,列车速度v逐渐减小至零,车轮为旋转状态,Fb和F综合作用使车轮停止旋转,旋转减速度α=Rdw/dt。

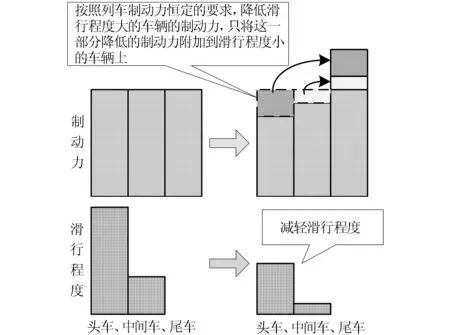

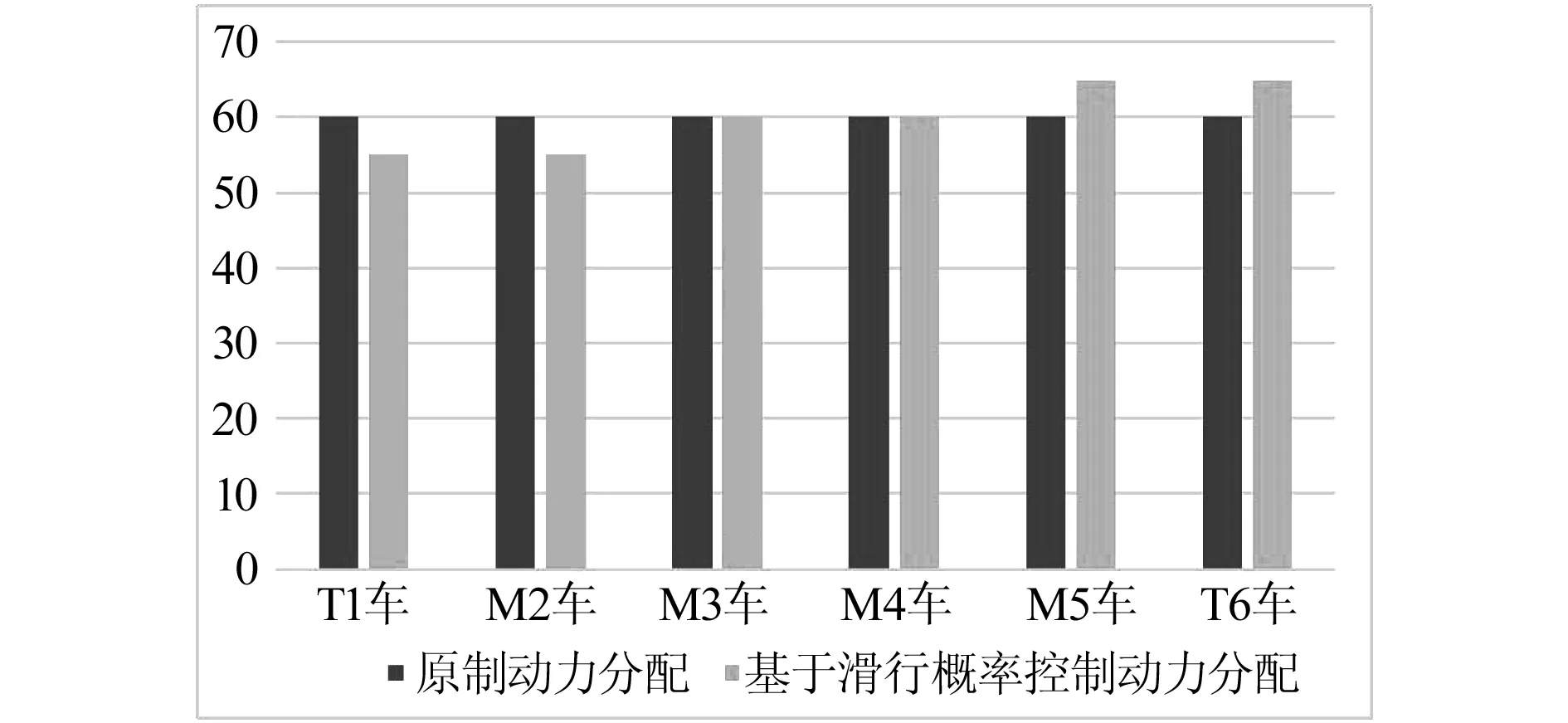

制动过程中,α>0,车轮旋转速度Rw速度逐渐减小至零。车轮未产生滑行(宏观滑动),则车轮旋转速度Rw与列车速度v相等,车轮处于纯滚动状态;若Rw 图1 滑行产生机理 如图2所示,假设列车从一段干燥的轨面驶向较湿的轨面,干轨道处轮轨间利用黏着系数为a点,当进入到干轨与湿轨交接处时,车轮与列车的速度差Δv(假设干轨不滑行)还未形成,因此滑移率(蠕滑率)较前一刻不变,黏着会从a点瞬间直降至b点,此时不进行任何防滑动作,即制动力Fb不变,车轮旋转减速度α也会瞬间增大,并引起车轮速度Rw下降,Δv逐渐扩大,滑移率相应递增,轨面的可用黏着系数沿着滑移率特性曲线从b点朝峰值前进,当达到c点时,列车减速度β恢复正常值,未跨入“宏观蠕滑区”产生宏观滑行。如果车轮进入的是黏着条件更差的轨面,黏着系数会从a点瞬间直降至b′,α急剧增大,相同时间里Rw下降更多,Δv变化更快,滑移率很有可能已经跨入“宏观蠕滑区”产生宏观滑行,即b′→c′[3]。 滑行检测通常采用速度差与减速度检测。速度差检测原理为b′与c′间Δv超过标准(通常为10%~15%),则认为已经滑行。减速度检测原理为a降低到b′的减速度α超过标准(通常为1.5~4 m/s2),则认为已经滑行。 图2 防滑控制原理 设置防滑控制的目的是缩短制动距离和减轻车轮踏面损伤,但这是相互矛盾的。当优先考虑减轻车轮踏面损伤,通过提高检测滑行灵敏度,及时降低制动力,实现再黏着,会延长制动距离。为缩短制动距离,单纯降低滑行检测灵敏度、延迟降低制动力,将产生抱死风险。因此需综合考虑检测滑行灵敏度与降低制动力控制,缩短制动距离并防止车轮踏面损伤。 根据蠕滑理论,正常行车时,车轮处于0→A的蠕滑状态。假如在A点时,开始降低制动力,则将很快恢复到0→A的状态,可防止车轮抱死,此时在A和C之间还能有效地利用制动力(见图3)。因此,在A点便开始降低制动力,将导致没有最大程度的利用车轮蠕滑率。如果在A点时,通过自动再黏着,降低高速域的滑行检测灵敏度,或降低滑行检测时的排气,允许一定滑行,将有可能利用A和C之间的蠕滑率自动使滑行恢复如图4所示。 图3 蠕滑理论 1)当前轴速与参考速度轴的速度变化(2)滑行轴对应的制动缸压力变化图4 自动再黏着 图4所示为自动再黏着的控制方法,该方法通过自动再黏着,降低高速域的滑行检测灵敏度,如适当地调整速度差Δv或允许的轴减速度值,或降低滑行功能激活后的排气时间,允许一定程度滑行的发生,以减少一定程度的制动力丢失,使车辆有条件利用A和C之间的蠕滑率自动使滑行轴状态恢复正常。 通常某轴一旦发生滑行,在短时间内同一轴会发生多次滑行,利用列车级防滑控制能够有效地防止再次滑行,按照各车滑行程度,减少滑行车辆制动力,将该部分制动力增加到不滑行的车辆上,并且不降低整个编组列车的制动力,以保证制动距离如图5所示。 图5 列车级防滑控制 列车制动时,往往动车容易滑行,为减少动车在轮轨黏着不利的条件下(如雨雪天)的滑行,可采用列车级防滑控制概念,将制动力分配模式切换为等黏着分配。如图6所示,假设电制动所需的轮轨黏着为0.13,而若当前轮轨黏着为0.1,则所有动车将产生滑行。此时,制动系统检测到滑行超过一定时间,将制动力分配由“优先利用电制动”切换为“等黏着分配”方式,动车电制动减少,拖车摩擦制动增加,各车所需的轮轨黏着只有0.086,小于当前轮轨黏着,不易产生滑行。 图6 等黏着分配示意图 经统计,正常运营时,六节编组(4动2拖形式)列车产生滑行的车辆主要分布在前进方向的前两辆车(T1车和M2车),且均发生在T1车和M2车一位端转向架一轴和二轴,T1车1轴和2轴的滑行次数分别为2次和1次,M2车1轴和2轴的滑行次数分别为12次和16次,显然M2车的滑行次数要远高于T1的滑行次数。 制动试验时,制动工况包括紧急制动、快速制动和常用制动,通过实施18次防滑试验,滑行较多地分布在前进方向前四列车,分别是T1、M2、M3和M4车,其中T1车的1轴、2轴、3轴和4轴滑行次数依次为97次、110次、9次和128次,M2车4根轴滑行次数依次为41次、35次、10次和12次,M3车的4根轴滑行次数依次为17次、20次、7次和7次,M4车的4根轴滑行次数依次为1次、1次、0次和0次。由数据可知,制动试验工况下,滑行最严重车是T1,后续列车依次减弱,且同一辆车的4根轴均出现不同程度的滑行。 对上述数据分析可知,制动力发挥情况如下: (1)头车,黏着界限按湿轨条件黏着系数取值,当所需的制动力超过黏着界限而滑行时,实际所发挥的制动力约为“湿轨黏着系数×0.9”。 (2)第2辆车,黏着界限按“(湿轨黏着系数和干轨黏着系数)/2”取值,当所需的制动力超过黏着界限而滑行时,实际所发挥的制动力约为“(湿轨黏着系数和干轨黏着系数)/2×0.9”。 (3)第3辆及后方车辆,黏着界限按干轨黏着系数的0.8倍取值,当所需的制动力超过黏着界限而滑行时,实际所发挥的制动力约为“干轨黏着系数×0.8×0.9”。 为了有效地利用前后车辆实际黏着条件不同的状态,减轻前进方向车辆的制动力,增加后方车辆的制动力,减速度承担比例(以六编组车辆为例)可按照92%(T1/M1)、100%(M3/M4)、108%(M 5/T 6)选取。 假如当前制动处于等黏着分配模式,列车惯性质量为360 t,减速度为1 m/s2,则各车制动力(假设各车车重相同)如图7所示。未滑行时,制动力分配为各车均施加60 kN;为减少前进车辆滑行概率,1车和2车制动力施加为55.2 kN,3车和4车制动力施加60 kN,5车和6车制动力施加64.8 kN。 图7 基于滑行概率控制制动力分配 针对滑行程度的控制需要明确滑行时速度差与滑移率,当滑行轴与列车速度的差值越大,或者滑移率越大,则滑行越深。高速时,适合采用滑移率表示滑行程度。但低速时,由于基准轴速度较小,可能导致滑移率较大,而滑行程度并不大,故适合采用速度差表示滑行程度。 采用速度差和滑移率定义滑行程度η,如表1所示。 表1 滑行程度η定义 列车级制动力分配时,η在0~100%范围时,设定制动力为原制动力的80%~100%。对于120~250 m/h速度区域检测到λ大于0.02时,以及120 km/h以下检测到速度差大于5 km/h时,因η>0而进行列车级制动力再分配,可抑制滑行。 基于蠕滑理论,单轴防滑控制可通过自动再黏着,降低高速域的滑行检测灵敏度,保证制动距离。 基于滑行概率,可通过不同车辆间制动力分配,减少常用制动时列车发生滑行的概率,特别是前进方向前几辆车滑行。 基于滑行程度,通过降低高滑行程度车辆制动力并增加低滑行程度车辆制动力的列车级防滑控制,可以提前抑制滑行。 基于滑行概率与滑行程度的列车级防滑控制,能更好地抑制滑行,并不损失整列车制动力,列车编组越长,作用效果将越明显,文中列出的设计参数可根据具体列车情况进行调整。

1.2 防滑控制方法

2 单轴防滑控制优化研究

3 列车级防滑控制概念

4 基于滑行概率控制制动力分配

5 基于滑行程度动态控制制动力分配

6 结束语