铁路大锥度罐体制造工艺研究

刘军祥 袁 宁 许 勇

(中车长江车辆有限公司工艺研究所 湖北 武汉 430212)

0 引言

目前,斜底(圆锥)结构的70 t级、80 t级铁路罐车已取代了直筒(圆柱)结构的60 t级铁路罐车,70 t级铁路罐车已成为铁路主型罐车,80 t级铁路罐车也在研发和运用考验中,因此有必要对罐体制造工艺技术及装备进行研究。

针对圆锥结构的罐体制造工艺,国内已经进行了相关研究,西安轨道交通装备有限责任公司董曼就针对圆锥结构的罐体制造进行了深入研究,提出了大批量采取外对口器、小批量采用鸭嘴型对口器的筒节制造工艺,有效解决了圆锥结构罐体筒节制造困难的问题[1]。西南交通大学罗征志对罐体筒节成型及罐体焊接过程进行了数值模拟,对罐体成型及焊接工艺参数的选取提出了优化方案[2]。西安理工大学陈军涛针对罐体组对工艺进行了研究,使用内外支撑校正筒体圆度误差的新工艺方法,应用创新的设计理论设计了罐体组对装置,通过工程实践取得了理想的效果[3]。

然而以上研究对象均为直锥罐体或小锥度罐体,在各种圆锥结构的罐体当中,大锥度罐体制造与通用铁路罐车直锥罐体或小锥度罐体结构相比,工艺制造难度比较大,下文主要对大锥度罐体制造中的难点问题进行研究。

1 锥度罐体的结构特点

罐体主要由封头、筒体、加料口等零部件组成,(见图1)。罐体采用直锥圆截面斜底结构,底部由筒体两端向中间截面下斜,斜度为9°。封头采用1∶2标准椭圆封头,内径为ø2 400 mm;筒体中部内径为ø3 190 mm ,两端内径为ø2 400 mm,材质均为Q450NQR1高强度耐大气腐蚀钢。

图1 锥度罐体示意图

2 工艺难点分析

大锥度罐体制造与通用铁路罐车直锥罐体或小锥度罐体结构相比,工艺制造难度较大,影响大锥度罐体制造的主要难点包括:锥筒滚制时母线方向控制问题、对筒时滚轮架的轴向窜动问题、焊接过程中罐体各外环焊缝的高度变化和各外环焊缝周长差异的问题等。

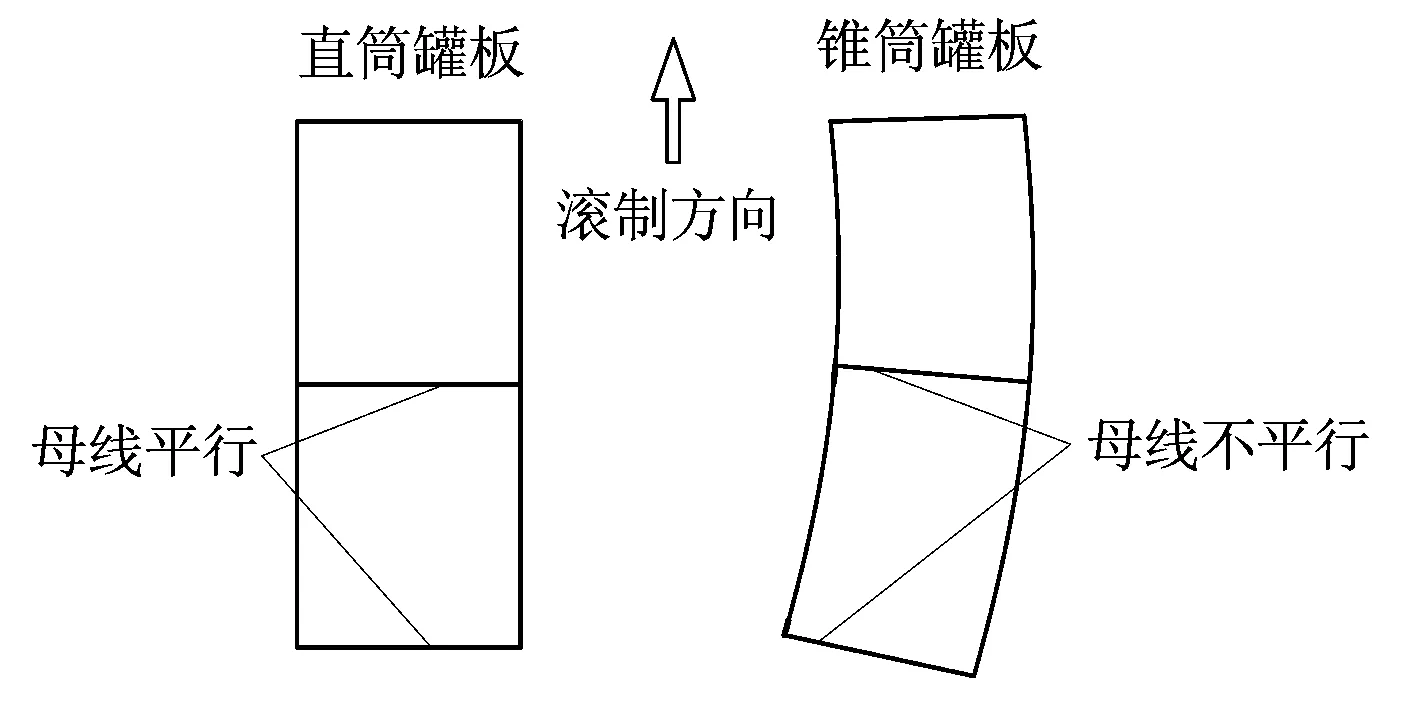

2.1 锥筒滚制时母线方向控制问题

铁路罐车罐体采用锥度罐体结构时,筒节罐板展开后呈扇形结构,在滚制时,其母线方向不断变化,如图2所示。因而如何控制锥筒罐板母线方向,保证罐板母线与滚圆机主动轧辊母线方向一致,是实现锥筒滚制需要解决的主要技术难题之一。

图2 滚制时母线对比图

2.2 组对时滚轮架的轴向窜动问题

滚轮架的轴向窜动问题一直是罐体在滚轮架转动时伴生的主要问题之一,只有滚轮和焊件都是理想的圆柱体,且各滚轮尺寸一致,其转动轴线都在同一水平面内,并与焊件轴线平行时,放在滚轮架上的焊件才不会产生轴向窜动,对于大锥度罐车,其轴向窜动问题会更加严重,对焊接尤其是对外环埋弧焊提出了更高的要求,如何保证焊接过程埋弧焊机头与焊缝的轴向相对位置不变、减轻人工调节工作量是需要解决的技术难题之一。

2.3 焊接过程中罐体外环焊缝各点的高度变化问题

大锥度罐体因滚轮架旋转直径与环焊缝的直径具有较大的差值,以图3所示U80的支撑位置为例,W1外环缝直径与滚轮架旋转直径约有370 mm的高度差,W2外环缝直径与滚轮架旋转直径约有110 mm的高度差,W4外环缝直径与滚轮架旋转直径约有380 mm的高度差,而且中心轴不在水平直线上。

焊接过程中罐体外环焊缝各点明显的高度变化,很难保证埋弧焊机头与外环缝垂向距离不变。如何保证焊接过程中埋弧焊机头与焊缝的垂向相对位置不变、减轻人工调节工作量都是需要解决的技术难题。

图3 U80罐车环焊缝示意图

3 主要工艺措施

针对大锥度罐体卷制时母线变化、组对窜动、环焊缝焊接时高度变化等问题,以U80水泥罐车产品图样为依据,针对大锥度罐体制造采取的工艺措施如下。

3.1 锥筒滚制工艺

锥形筒节上、下罐板分别下料后,在拼接平台上拼接成整体。罐板下料时,其展开图可参照罐板凹面侧延展约6 mm~12 mm,凸侧边延展约2 mm~10 mm进行放样。

锥筒滚制采用导向挡轮配合倾斜轧辊方式完成,导向挡轮用于控制罐板卷制过程母线位置,倾斜两侧从动轧辊以提高罐板大小头端卷制弧度精度。

在现有滚圆机的一侧设置3个导向挡轮,分别为引板挡轮、正滚挡轮和反向复滚挡轮。为提高针对不同半径的罐板的适应性,挡轮位置可沿轮轴纵向调整,如图4所示。

图4 锥筒滚制时导向轮导向

如图5所示,滚制时,筒节罐板小头侧与导向挡轮贴靠。如图6所示,轧辊对罐板产生的摩擦力使罐板向前移动;当罐板受到导向挡轮的限制时,产生一个沿罐板边缘切线垂向的推力,同时形成力矩而旋转,并迫使轧辊滚制方向始终随着罐板边缘切线垂向变化,保持轧辊母线与罐板母线一致。

图5 导向轮布置示意图

图6 导向轮方式滚制原理图

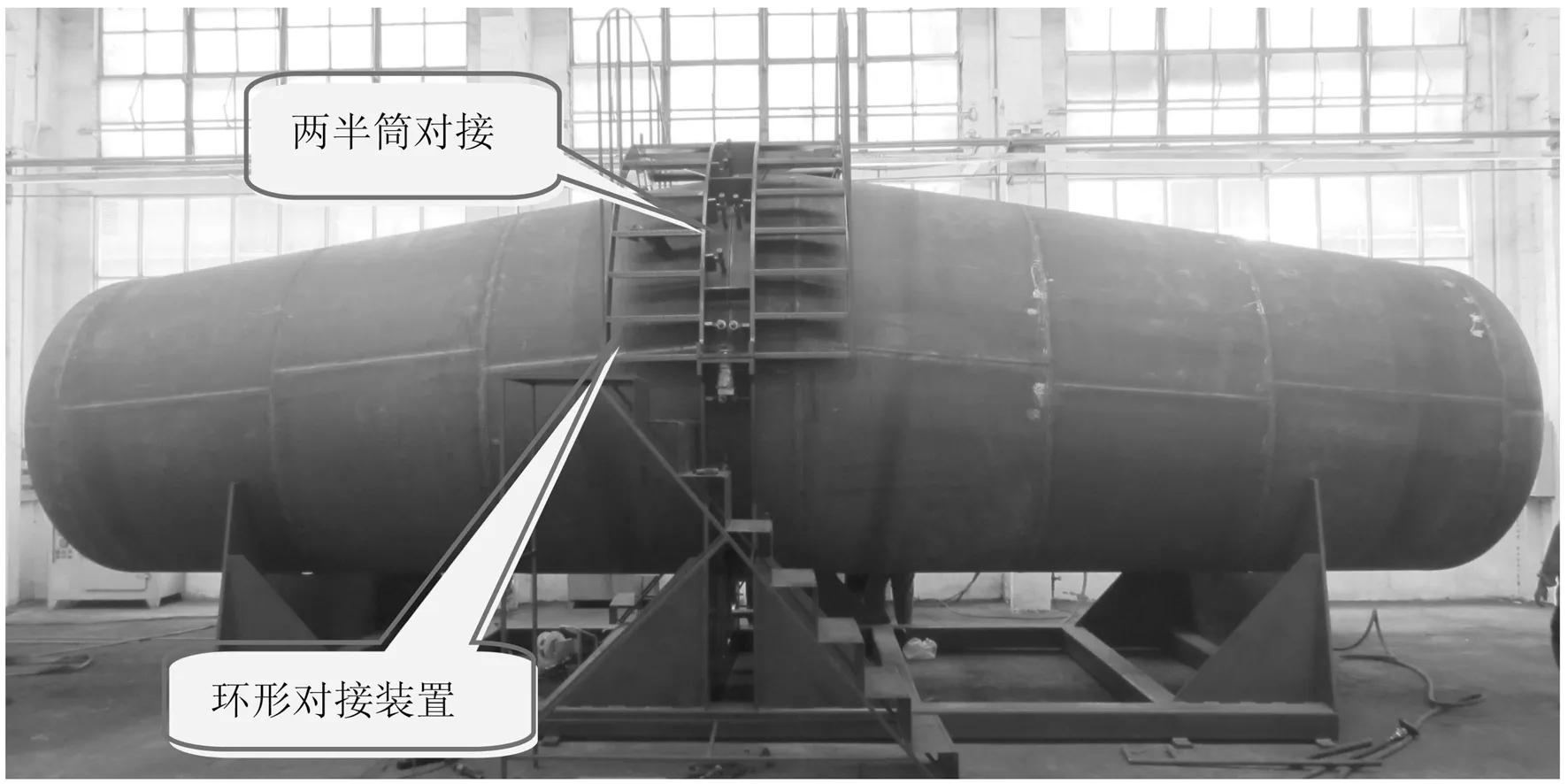

3.2 锥形筒节组对工艺

参照U80水泥罐车罐体7筒节拼接方案,先采用立式方法组对成两半锥形筒节,两半筒组对时,采用环形组对器组对,首先利用压紧装置固定筒体,旋转对齐母线,利用环形对接器上的调整装置调节接口偏差,利用拉紧装置控制组对间隙,合格后实施固定焊,如图7所示。

图7 环形组对器组对两半锥形筒节

3.3 环缝焊接工艺

内环采用埋弧自动焊工艺,按常规的直筒罐车内埋弧焊工艺可以实现,工艺相对成熟。

采用“磁性轮导向”方案实施外环缝的埋弧自动焊工艺,购置吸力较大的磁吸轮式切割小车实现埋弧焊送丝控制装置与磁吸轮式走行小车的融合,由磁吸轮式小车带动埋弧焊送丝控制装置进行焊接。为限制外环焊过程的轨迹偏移,设计制造可拆卸的磁吸式专用轨迹限位挡挡圈,通过双面导向轮进行轨迹限位。确定筒体旋转速度与磁吸轮式小车行走速度的关系匹配,保证埋弧焊焊枪与外环缝相对位置的固定,施焊过程通过人工微调进行控制。

4 结论

(1)通过采用导向轮的方法,实现了大锥筒卷制成型。

(2)通过采用环形组对器,实现了大锥度筒节组对。

(3)通过采用“磁性轮导向”方案,实现了外环缝的埋弧自动焊。

通过以上措施,大锥度罐体的尺寸得到有效保证,焊接制造质量得到有效控制。在实际应用过程中,效果良好。