2100 mm 宽幅不锈钢S6 冷轧机的优化

温 强,殷剑飞

(太原钢铁(集团)有限公司不锈冷轧厂,山西太原 030003)

0 引言

近年来,随着国内外经济水平的不断增长及不锈钢消费市场的拓展,宽幅冷轧不锈钢广泛应用于集装箱罐专用料、核电料、不锈薄板、冷硬板、热压模板等行业。普通的森吉米尔和4立柱20 辊轧机,目前只能生产宽度小于1650 mm,厚度小于6.0 mm 的冷轧板,传统的4 辊、6 辊轧机因其板型、厚度、生产效率等原因,难以大规模生产0.8~8.0 mm 厚宽幅冷轧不锈钢板。2005 年,太钢引进安德里茨Sundwig 研发的专门生产拉伸强度大于1000 MPa 的宽幅2100 mm S6 可逆式冷轧机。

经过十几年生产实践,现有Sundwig S6 轧机在使用中出现侧支撑位置偏移,测厚仪不适应带材厚度公差要求,乳液系统运行不稳定,钢带表面残留乳液斑印等诸多问题,已严重制约该机组不锈钢产品质量的升级,满足不了特殊用户的质量要求。本文介绍太钢近十年来对S6 轧机设备及工艺国产化攻关改进,论述改进内容及优化措施,以及取得的良好效果。

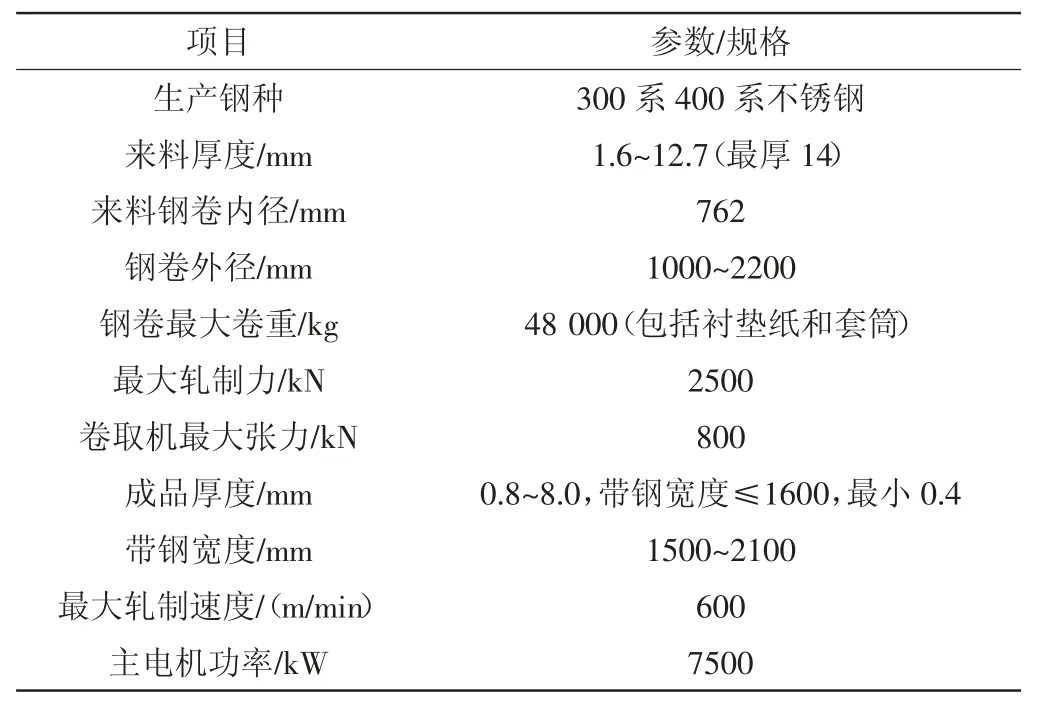

1 太钢2100 mm S6 轧机基本工艺参数(表1)

2 轧机系统优化措施

2.1 侧支撑系统定位精度改进

S6 型轧机设计的侧支撑共4 组,上下侧支撑各两组,原设计下侧支撑键块直接在侧板边部与牌坊连接,生产使用中由于长时间大负载运行,造成侧支撑键块固定螺丝母扣松动,侧支撑定位失效,辊系中工作辊窜动,严重制约生产工艺速度,备件材料消耗增大及生产效率低下。使用Ansys 软件对牌坊结构强度参数核算,自主设计出下侧支撑定位方式,主要内容如下。

表1 2100 mm 宽幅不锈钢S6 冷轧机参数

(1)对侧支撑侧板增加上下两组键孔,并在牌坊上增加250 mm,宽140 mm,深度70 mm 的8 个键槽及安装孔。通过现场在线加工,保证了开槽两侧面的平行度公差小于0.02 mm。

(2)配套自行设计制造T 形键块及导轨等部件,按照工艺装配方案精准组装调整后,达到预期设计目标,符合使用要求。

2.2 轧机测厚仪优化

S6 轧机测厚仪原采用一段固定式高压3 条斜率补偿方式,不能同时满足钢带厚度及品种质量要求,造成产品厚度实际测量值精度公差波动在-0.15~+0.23 mm,不能满足用户高质量要求。新改进的测厚仪将射线管分为3 段,采用不同厚度下不同电压控制,实现钢种成分补偿。增加钢带横向扫描功能并与现有系统通信命令等状态互联,实现钢卷名称、钢种成分等信息共享,方便人员操作,零星故障及频次大幅降低,所有产品公差厚度范围均在±0.005 mm 以内,见表2。

表2 测厚仪改进前后技术参数对比

2.3 轧机乳液系统的优化

2.3.1 乳液供给系统优化

原乳液供给系统是人工手动将油桶原液添加到地下油库的净油箱中,极易造成二次污染。现在油库中设置(6 m×2.5 m×2 m)乳液补给箱,通过流量泵自动定量添加,同时使用硬度<10 mg的二级除盐水作为补充水,保证了原液清洁度。

2.3.2 乳液加热系统优化

原设计乳液加热系统采用电加热换热器,加热功率只有250 kW,乳液温度波动在35~55 ℃,难以满足轧机在冬季正常生产的要求,造成带钢表面乳液斑印严重。研究决定增设3 台U形管式蒸汽换热器,采用串联布置方式,根据生产需求设计换热面积为300 m2。选用蒸汽换热器加热乳液后,可以实现快速自动加热乳液,使得生产过程中乳液温度及浓度始终在工艺规范的(55±2)℃以内,乳化液蒸汽换热器技术参数见表3。

2.3.3 乳化液清洁度优化

(1)磁性过滤器改进。原有磁性过滤器中所有300 根磁棒由1 条约25 m 长链条连接,运转方式是由一台电机同时驱动磁棒、刮耙、排渣螺旋给料机。日常运行中随着磁棒吸附物增加,负载增大,因链条转运距离过长,时常发生故障,维修难度大,难以实现设备稳定运行。

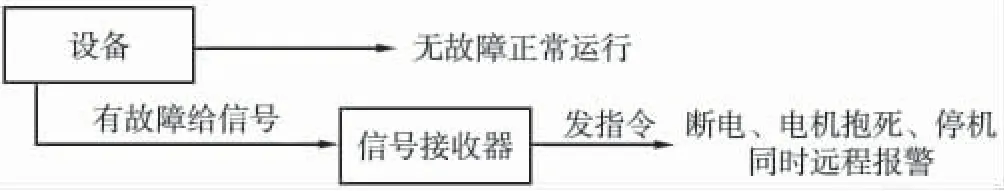

改进后的磁性过滤器,选用2台独立系统并联而成,分别由电机单独驱动磁棒、链条,实现了磁过滤系统的用一备一。正常运行时2 台全部投入使用,由于采用并联方式,一旦其中一台发生故障,另一台磁性过滤器仍能继续运行。发生故障的磁性过滤器也可进行修理维护,不影响机组生产。由于链条变短,弯点减少,驱动电机负载小,确保设备周期内稳定连续运行;同时对刮耙系统配置独立电机驱动,降低了故障。另外此系统配置在线故障检测系统,使得故障发生时及时停机、维修,保证了磁棒等部件完好率。故障报警原理见图1。

表3 乳化液蒸汽换热器技术参数

图1 故障报警原理

(2)平床过滤器改进。原平床过滤器底板选用Q235 钢板制作,长时间使用后,平床底板表面经乳液腐蚀后造成表面凸凹不平,链条运动时负载加大,电机跳闸,链条断裂频繁,运行极不稳定。经改用316L 不锈钢底板,表面粗糙度降低,周期内可实现链条传动系统稳定运行,同时在平床箱体底部增加一套定时排污系统,将杂质排到沉淀箱,使得整套乳液循环系统始终保持在工艺要求内运行。

2.4 改进钢板表面残留乳化液措施

经过现场反复试验,重新配置轧机左右刮油辊系统为辊面硬度shore A90±3 定制辊和铜辊组合。通过调整刮油辊压力,确保使用周期内不开裂剥落,提高刮油效果。

在轧机出口侧离钢带中心200 mm 安装吹扫角度约75°强力风刀,通过轧制过程中强力风幕,清除带钢表面乳液油,消除带钢表面乳液斑印。

3 设备优化效果

改进旧有设备侧支撑定位精度方式,经过近5 年的生产实践表明,侧牌坊前表面到牌坊中间基准面距离始终保持在设计要求272±0.05 mm 以内,确保了侧支撑系统功能精度,实现零故障运行。

通过对乳液填充、配置、加热,磁过滤、平床过滤等全系统优化改进后,满足了乳液加热温度50±2 ℃,运行中乳化液铁粉含量<100×10-6的工艺标准,同时乳液吨钢消耗量降低8%~10%。

带钢测厚仪国产化改进后,实现所有产品厚度公差可以控制在±0.005 mm 工艺标准,产品厚度命中率达到99.9%以上。

经调整带钢刮油辊材料及装置压力,加装专用风刀吹扫系统,消除带钢表面乳液斑印,表面合格率达到99.3%以上。

4 结论

作为国内唯一轧制2100 mm 不锈钢的S6 轧机,经太钢自主创新优化设备功能及精度,提升了设备作业率和产品稳定性,为制造更优质宽幅不锈钢产品奠定了良好基础,在行业中有引领和示范作用。