某电子洁净厂房新风的设计和运行

陈 诚,周章飞,吴雾郎

合肥鑫晟光电科技有限公司,安徽 合肥 230012

1 引言

近年来,国内大力支持和发展半导体技术,而半导体产品生产所需要的洁净厂房在国内同步地得到发展,洁净厂房兴建的规模和室内的洁净等级越来越高,而一些生产制造设备在工艺制程中,不可避免地产生污浊的空气或者废气的排放,在排放废气的同时,为了维持洁净厂房的正压环境,则需要向厂房内不断输送新鲜的室外空气,用以弥补因废气排放导致的洁净厂房正压失衡,本文涉及的项目地址位于合肥市新站开发区,以此为例进行电子洁净厂房新风的设计和运行的分析。

2 新风量的确定

洁净厂房的新风量计算在《洁净厂房设计规范》(GB 50073)和《电子工业洁净厂房设计规范》(GB 50472)这两个规范文件中都有相应的设计技术要求,通过对这两个设计规范文件的解读,洁净厂房新风量Gs 取值主要由两点进行计算确定[1-2]:

(1)洁净厂房的新风量Gs 是用来补偿洁净厂房内工艺排风量Gp 和洁净厂房内正压保持

所必须的风量Gz 叠加值,即Gs=Gp+Gz。

(2)同时还必须满足洁净厂房内人员活动所需要的新风量,标准是每人每小时不低于40m3的新风量Gr,即Gr=N×40,N 代表洁净厂房内的工作人数。

洁净厂房内生产过程中的工艺排风量(电子厂房应包含酸性、碱性、挥发性有机物排风)要求在设计初期由生产工艺根据设备运行的需求提出,维持室内正压值所需要的风量Gz 可以采用换气次数法或者缝隙法进行计算确定,换气次数法计算数值可以按照《全国民用建筑工程设计技术措施/暖通空调·动力》(2003 版)中的表3.3.13[3]进行计算,缝隙法计算数值可以按照《全国民用建筑工程设计技术措施/暖通空调·动力》(2009版)中的表5.4.17[4]进行计算。经过详细的计算以后,在(1)和(2)两个条件中的计算得出的Gs 和Gr 中取最大值作为洁净厂房的新风量G。

3 洁净厂房正压控制

在厂房内,洁净环境与非洁净环境之间必须维持一定的正压值,相邻的不同级别的洁净厂房之间也需要维持一定的正压梯度,设计规范中明确规定,相邻的洁净区与非洁净区,以及级别不同的洁净厂房压差数值不小于5Pa,同样洁净区与室外环境的压差数值也不应小于10Pa。显然,洁净环境的正压值应控制在合理的设计范围内,如果正压过大,新风系统需要提供的新风量就会配置过大,导致新风负荷增大,产生能源的浪费,并且在新风机组长期的运行中,空气过滤器会加剧寿命缩短周期;相反地,如果正压值设计过小,洁净厂房的正压环境很容易被破坏,室内的洁净等级容易受到影响。引入的新风量较大时,可采用泄压阀根据设置的正压数值进行自动泄压,也可以根据工艺生产的需要进行新风机转速的调节控制或者设置备用值班机组[5]。

4 新风的过滤

洁净新风系统在空气过滤器应用选型时,应按照符合工艺生产所需要的洁净厂房等级选择相应的空气过滤器,中国制冷空调工业协会(CRAA430-2008)将过滤器等级分为粗效,中效、亚高效、高效、超高效五个组别,不同组别下又进行了细分。一般在实际安装应用时,粗效,中效、亚高效过滤器一般是作为预处理用的过滤器,高效、超高效是作为后置处理用的过滤器,最终作为对洁净环境的保障,并且在商业价值上,高效、超高效过滤器的价值远高于前段处理过滤器。

参考《洁净厂房及相关受控环境空气过滤器应用指南》(GB/T 36370)的指导意见[6],在洁净厂房选择新风过滤器应用时,从安装位置上,可以分为末端过滤器和远离末端的过滤器,末端过滤器即在洁净厂房的送风口位置,远离末端的过滤器一般设置在空调机房的新风机组功能段以内。在组合式新风机组中,级别较高的过滤器一般设置在功能段的最后一段,一般指高效和超高效过滤器,其材料不应使用亲水材质,否则在喷水后段潮湿环境中易于产生微生物,反而会影响洁净环境。

在本公司的TFT 电子工厂实际应用中,洁净厂房新风机组选用了“G4+F9+H13”这种等级组合的空气过滤器形式。全新风的组合式新风机组是否在功能段加装化学过滤器,完全取决于当地的室外大气环境,例如滨海城市的空气环境中存在一定量的高盐分,如果不进行处理,将会影响洁净厂房内TFT 产品的良品率。

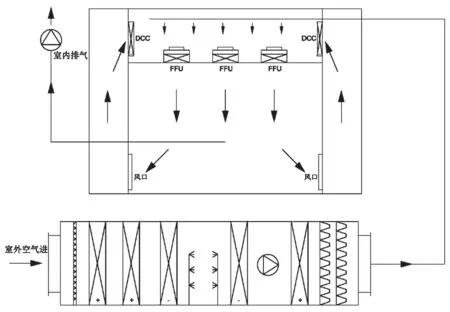

5 典型空气处理方式

一般情况下,TFT 电子厂房内部散湿量比较小,新风机组以露点送风为主流,比较容易控制空气湿度,露点送风时送风温差大,节能效果较好,在本公司的TFT 工厂,洁净厂房采用的新风空气处理方案为“新风机组(MAU)+风机过滤单元(FFU)+干盘管(DC)”[7]组合方案,如图1 所示。这种空气处理方案设计的前提是工艺生产过程中散湿量较少,洁净等级要求比较高,为满足换气次数要求,送风量非常大,热湿比接近10000,热湿比线描绘在焓湿图上基本接近垂直状态。室外的新风负荷主要是由新风机组(MAU)承担处理的,新风处理的组合段见图2,因为新风处理的目标焓差非常大,MAU 机组表冷段通常会分为两个翅片管换热器,即一级表冷段和二级表冷段,室内的负荷则由干盘管(DC)承担处理,风机过滤单元(FFU)主要负责洁净环境内的气流组织和空气洁净程度。

图1 典型洁净厂房空气处理模式

图2 空气处理机组组合段

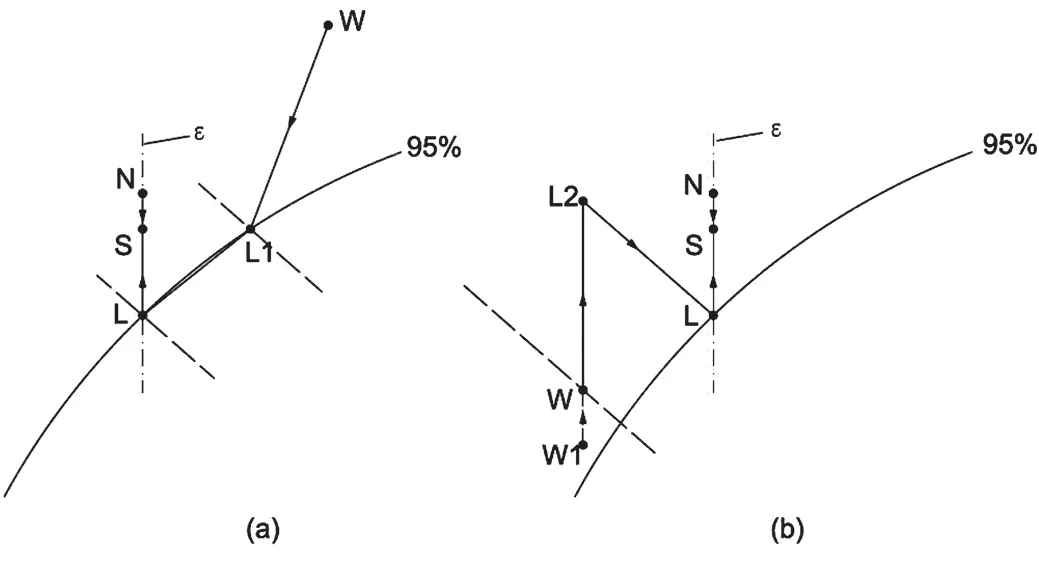

图3 是新风处理的表达过程在焓湿图上的体现,图3(a)是夏季新风机组运行的过程,室外空气经过一级表冷段后,达到L1 状态,L1 经过二级表冷段后,达到露点温度L(机器露点),经二级加热段加热升温后送入室内,显然,在这种夏季工况模式下,一级表冷段主要承担的是降温作用,一级表冷段可以使用14℃/21℃(供/回)的冷冻水进行,二级表冷段主要承担的是除湿作用,二级表冷段使用7℃/14℃(供/回)的冷冻水进行,一级加热段和二级加热段使用了工厂的空气压缩机的余热回收,可以提供36℃/26℃(供/回)的低温热水。图3(b)是冬季新风机组运行的过程,室外的低温空气经一级加热段后,进入淋水室,淋水等焓加湿处理至露点L(机器露点),经二级加热段加热升温后送入室内。冬季室外空气干球温度低于5℃时,还需要对空气进行预热,W1—W 过程是预热处理过程,在笔者工作的工厂,该预热过程用洁净厂房内干盘管(DC)的回水进行,在需要使用时手动切换。某些场合下,洁净厂房内的工艺设备排出的无污染的废热空气在经过多级空气过滤后,也直接送入新风机组的空气入口,以提高新风的焓值。

可以看出,无论是过程图3(a)还是图3(b),新风均采用了露点送风的方式,直接送入洁净厂房的上部夹层空间,与室内回风混合后,经FFU 送入洁净区域。对于四季运行的新风机组,洁净厂房内工艺设备如果产热量极少,即使干盘管(DC)全部关闭,室内温度依然难以提升到室内设定温度时,此时可以辅助性启用二级加热段进行升温,再热升温后送风的状态点S 的状态参数的选定依据设计需要[8]。

图3 空气处理焓湿图

6 新风机组控制模式

以本公司的TFT 工厂为例,洁净厂房内温度要求23℃±2℃,相对湿度要求55%±10%,露点送风温度为13.5℃,我们在应用露点送风的方式时,整个空气过程如图3,在夏季工况时,新风机组的一级表冷段将室外空气处理至L1 点(干球温度20℃),二级表冷段将L1 继续处理至机器露点L(露点温度13.5℃);冬季工况时,新风机组的一级加热段将室外空气处理至L2 点(干球温度28℃),经淋水室等焓加湿至机器露点L(露点温度13.5℃)。新风机组四季运行时,当室内温度无法满足要求时,在室外新风处理到机器露点L 后,启用二级加热段再加热新风到室内所需送风温度S(干球温度20℃)送入室内[9]。

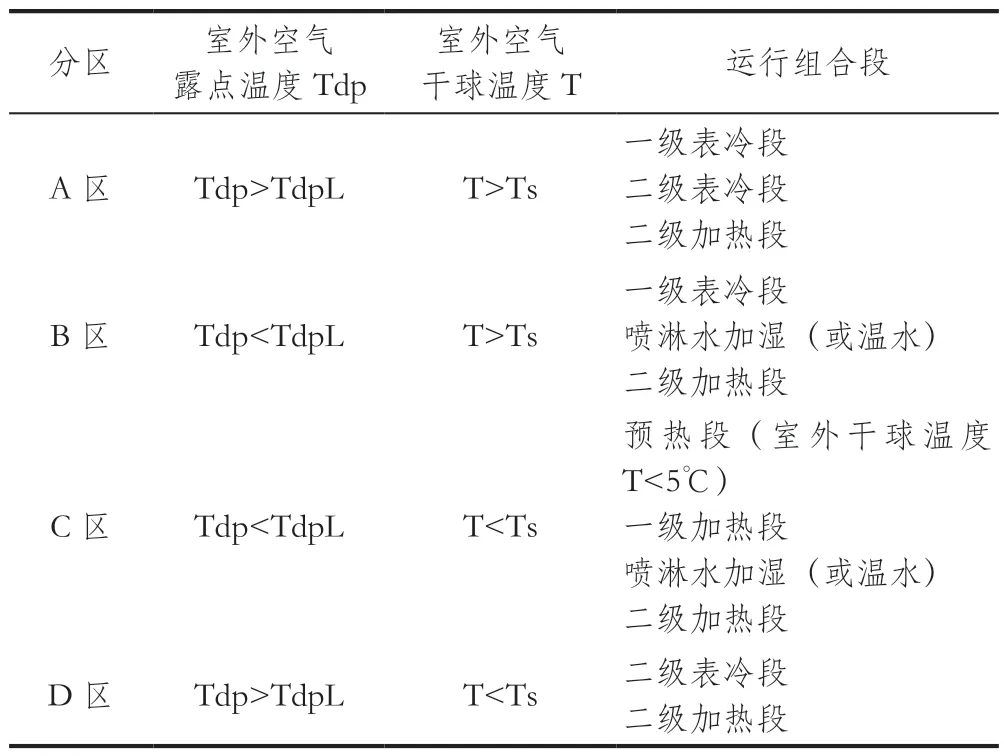

在新风机组实际运行中,我们在编制控制过程时,大致可以根据送风状态点S 的等温线和等含湿量线的正交线进行区域细分,可以将室外气象条件分为A、B、C、D 个区域进行区域控制,如图4,在不同的区域内可以运行不同的组合功能段。

表4 控制分区

图4 控制过程在焓湿图的分区

7 总结

通过对洁净厂房新风量的计算确定方式分析,结合实际工作中厂房的典型新风机组对新风的处理过程,系统性的总结了典型电子产品工厂对于新风系统的设计及新风处理运作模式,对此类洁净厂房的新风设计计算和新风机组的功能段匹配和选型具有一定的借鉴意义。