矿物掺合料复合助养剂对蒸养混凝土脱模强度的影响

陶叶平,田川岭,储天月,方建亮,崔德水,孙成晓

1.中国铁路上海局集团有限公司工程质量监督站,上海 200071;2.上铁芜湖轨道板有限公司,安徽 芜湖 241012

CRTS Ⅲ型轨道板是结合高速铁路CRTS Ⅲ型板式无砟轨道受力特点和我国南北差异较大的环境条件而研制的一种双向预应力混凝土轨道板[1]。轨道板生产采用集中化生产、工厂化预制,原材料、生产工艺和管理控制的统一性有利于轨道板生产质量控制。由于蒸汽养护可显著提高混凝土早期强度,缩短构件生产周期,且蒸汽养护在一定程度上改善了轨道板外观质量,现阶段轨道板生产企业多采用蒸汽养护进行轨道板生产。在轨道板生产中矿物掺合料的的应用已成为改善轨道板拌合物性能和提高混凝土力学性能和耐久性能的一项重要技术措施。研究表明:质量优良的活性矿物掺合料提供的强度贡献率可以达到20~63%,特别是在采用蒸养混凝土中,其配制的混凝土性能和技术效果将更佳[2]。

为缩短轨道板养护周期,加快模具周转效率,轨道板生产企业除采用蒸汽养护措施外,还采取了其他的措施如使用专用复合掺合料、早强型减水剂或强度等级高的水泥等,在一定程度上进一步提高了混凝土的早期强度。同时,有些科研单位研制了以激发水泥或掺合料水化进程为作用机理的复合型材料(简称“助养剂”)用于提高预制构件脱模强度。本文结合实际研究了单掺矿物掺合料、矿物掺合料和助养剂复配对混凝土脱模强度的影响。

1 原材料

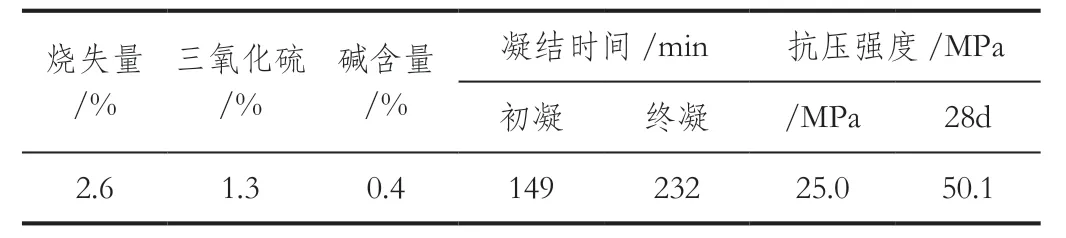

表1 水泥性能指标

水泥:采用安徽海螺水泥股份有限公司白马山水泥厂P·O 42.5 普通硅酸盐水泥。水泥的各项指标见表1;粗骨料:5~20mm 连续级配碎石,含泥量为0.3%,压碎值为7%;细骨料:普通中砂,细度模数2.5,含泥量0.8%;粉煤灰:I 级,比表面积为600m2/kg,28d 活性指数超过95%,需水量比为80%;磨细矿渣粉:比表面积为850m2/kg,28d 活性指数为110%,硅灰:采用甘肃三远硅材料有限公司生产的硅灰,比表面积17m2/g,SiO2含量为90%;减水剂:选用江苏苏博特新材料股份有限公司生产的标准型聚羧酸减水剂,减水率27%;助养剂:中国铁道科学研究院自主研发的TK-850 和TK-851 型助养剂,部分性能指标见表2。

表2 助养剂性能指标

2 试验过程

将粉煤灰、磨细矿渣粉、硅灰和助养剂按一定比例单掺或复掺取代水泥,与其它材料拌制混凝土制成150mm×150mm×150mm 立方体试块,再经蒸汽养护后测定其抗压强度。

2.1 养护制度

根据《高速铁路CRTS Ⅲ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR567-2017)[3]标准要求,制定静停3h,升温10℃/h,36℃恒温9h,降温2h 的蒸汽养护制度。

2.2 混凝土成型与试验方法

(1)控制混凝土坍落度在80mm±10mm,混凝土含气量在2.0~3.0%之间。

(2)振动时间:室内试验混凝土振动时间与轨道板生产振动时间一致,振动时间为3min。

(3)抗压强度测试方法依据《普通混凝土力学性能试验方法标准》(GB/T50081-2002)中关于抗压强度的测试规定。

3 试验结果与分析

3.1 掺合料对轨道板混凝土脱模强度的影响

在对国内几家轨道板生产企业实地调研中发现,轨道板混凝土胶凝材料用量基本保持在450~480kg/m3,矿物掺合料的掺加比例控制在15%以内。试验中分别对3 种矿物掺合料进行单掺混凝土试验,研究3 种矿物掺合料对混凝土脱模强度的影响,试验配合比及脱模强度见表3。胶凝材料总量为450kg/m3,砂率36%,水胶比为 0.29,减水剂掺量为1.2%(胶凝材料总量)。

表3 混凝土配合比及脱模强度测试结果

从表3 中数据可以看出,掺入粉煤灰后,混凝土脱模强度随粉煤灰掺量的增加而降低,且降低幅度较大,粉煤灰掺量为5%时脱模强度为42.3MPa,较基准混凝土强度降低2.5%,当粉煤灰掺量达到15%时,混凝土脱模强度仅为38.7MPa,较基准混凝土强度降低了10.8%,因此,粉煤灰对蒸养混凝土的脱模强度存在不利影响。掺入磨细矿渣粉后,掺量为10%时混凝土的脱模强度达到最大,脱模强度为46.3MPa,随着磨细矿渣粉掺量的提高,混凝土脱模强度降低。对比粉煤灰和磨细矿渣粉2 种掺合料的混凝土试验结果,当混凝土中掺入一定量的硅灰对混凝土脱模强度的提高最为明显,当硅灰掺量为6%时,混凝土脱模强度最高,为46.5MPa。3 种矿物掺合料对混凝土早期强度的影响规律各有不同,粉煤灰本身没有强度且早期水化速率较低,除少量粉煤灰与氢氧化钙及熟料水化生产Ca/Si 的水化硅酸钙发生反应,其余大量粉煤灰仅充当了填料增大了混凝土密实度,对混凝土的早期强度基本没有影响,反而会因取代部分水泥而造成混凝土强度的降低[4]。磨细矿渣粉的掺入对混凝土脱模强度有提高作用,这是由于磨细矿渣粉本身具有一定的强度,且达到一定比表面积后,水化速度超过粉煤灰,在早期硬化的水泥浆体中部分矿渣粉水化生成了C-S-H 凝胶,未参与水化部分填充了混凝土内部空隙,增大了混凝土密实度,因此对混凝土早期强度具有一定的促进作用。由于硅灰的比表面积大在参与水化反应中,水化速度快,形成低孔隙率的更加致密的基质构成,随硅灰含量增加水泥石中的CH 含量随硅灰掺量的增大而降低。剩余的CH 与不含硅灰的硅酸盐水泥相比,易于形成更细小的晶粒,进而提高混凝土抗压强度[5]。当硅灰掺量过高时,混凝土黏度增大,拌合物和易性变差,影响了混凝土密实度,进而降低混凝土抗压强度。

3.2 助养剂对混凝土脱模强度的影响

混凝土助养剂的主要作用是加速速凝剂水化进度,提高混凝土早期强度,在较低的养护温度或自然条件下使轨道板脱模强度满足设计要求。试验混凝土配合比见表4,试验组混凝土抗压强度测试结果见图2。基准混凝土养护制度:静停3h+升温2h+恒温9h+降温2h,养护温度为36℃,其余两组试验均在标准条件下养护,分别测试混凝土16h、1d、7d 和28d 抗压强度。

表4 试验混凝土配合比 kg/m3

图1 试验混凝土抗压强度测试结果

从图1 中数据可以看出:标准条件下养护16h,使用TK-850 和TK-851 助养剂的2 组混凝土抗压强度均达到轨道板脱模强度要求(设计强度的75%),脱模强度分别达到46.8MPa 和45.2MPa。随着养护时间的增长,使用助养剂的混凝土抗压强度的逐渐增大,养护1d 和7d 时,添加助养剂的混凝土抗压强度均超过基准抗压强度。延长养护龄期至28d,3 组混凝土抗压强度均超过混凝土设计强度,且掺加TK-851 型助养剂的混凝土抗压强度超过基准混凝土。

通过上述试验可以看出,助养剂可在标准养护条件下养护16h 即可达到脱模强度要求,且28 天抗压强度均超过混凝土设计强度,因此,助养剂可满足轨道板在不进行蒸汽养护的条件下的生产需求。

3.3 助养剂与矿粉复合试验

使用助养剂的混凝土在标准条件下16h 抗压强度满足轨道板脱模要求,但助养剂价格较高且掺量大,增加了轨道板混凝土材料成本,现阶段助养剂的使用只能在特殊情况下使用,无法做到大范围推广应用。考虑到磨细矿渣粉对轨道板混凝土抗压强度作用效果优于粉煤灰,且不降低混凝土后期强度。因此,使用TK-851 型助养剂和磨细矿渣粉复合进行试验。养护制度:静停3h+升温2h+恒温6h+降温2h,养护温度为36℃,试验混凝土配合比见表5,混凝土均在标准条件下养护。

表5 试验混凝土配合比及脱模强度

从试验结果来看,助养剂和矿粉复合后在蒸汽养护条件下养护13h 即可满足混凝土脱模强度要求,且T-2 试验组混凝土强度最高,达到46.5MPa,但从成本控制上来看磨细矿渣粉5%和TK-851 型助养剂20%复合使用后虽缩短了混凝土养护时间,但对混凝土材料成本控制上作用不大,因此,结合实际生产,选取T-3 试验组混凝土配合比,即采用10%磨细矿渣粉和15%TK-851 型助养剂进行复合使用,可在较短的养护时间条件下即可满足轨道板脱模要求。

4 结论

(1)矿物掺合料种类对轨道板混凝土脱模强度有不同程度的影响。磨细矿渣粉掺量10%时混凝土抗压强度最高达到46.3MPa,掺入粉煤灰后混凝土抗压强度降低,表明粉煤灰对在一定温度下的蒸养混凝土的脱模强度没有作用,混凝土掺入6%硅灰后,混凝土抗压强度大幅度提高。

(2)助养剂可缩短轨道板混凝土养护时间,在标准条件下养护16h 抗压强度满足脱模强度要求,因此使用助养剂的混凝土满足轨道板在标准养护规定时间内脱模要求。

(3)采用10%磨细矿渣粉和15% TK-851 型助养剂进行复合使用恒温养护6h,在较短的养护时间条件下即可满足轨道板脱模要求,且在一定程度上控制了轨道板混凝土材料成本。