固-液厌氧折流板反应器处理番茄酱加工废水

黄慧静 章 伟

(1.浙江伟明环保股份有限公司,浙江 温州 325000;2.温州王朝大酒店有限公司,浙江 温州 325000)

在食品工业生产过程中,不可避免都会产生废水[1]。食品工业废水具有以下特征:COD含量较高(16 000>mg/L),含有悬浮固体、溶解性有机物、微生物和无机盐,且BOD/COD≥0.5[2]。由于废水中有机物含量较高,因此宜采用生化工艺进行处理。在生化处理过程中,厌氧反应COD去除效率高,但出水水质仍不能达到排放要求的阈值质量,因此增强了好氧过程以满足现有的出水水质要求。

厌氧技术在废水处理中的应用取决于高速率厌氧生物反应器的开发和利用。在高速率反应器中,厌氧折流板反应器(ABR)在废水工业处理方面有较广阔的应用前景[3]。其在处理高酚煤气化废水,农村生活污水,畜禽养殖废水,纸浆造纸废水,印染废水,垃圾填埋场渗滤液等工农业废水中都有实践[4-8]。基于需氧和厌氧过程之间的操作考虑,例如有机负荷,污泥的产生速率,养分需求,能量需求和产生的能量,厌氧处理的主要问题是消化池或反应器中现有废水与污泥之间的接触。接触越好,所消耗的时间就越少,所需的时间也越少,那么所要建造的蒸煮器的尺寸就越小[9]。搅拌流反应器的建造需要最深5 m的深度,周期性厌氧折流板反应器(PABR)反应器由于是圆形,因此需要特殊构造。本文设计了厌氧折流板反应器,旨在克服废水与污泥之间缺乏接触的问题以及减小其构造深度。考察了厌氧消化时不同隔仓的pH与COD变化,以期为厌氧折流板反应器在番茄加工废水环保治理中提供新的应用案例。

1 材料和方法

1.1 ABR设计

厌氧折流板反应器(ABR)的优点是:设计简单,无需机械搅拌,减少了堵塞的发生,并且操作成本低,维护成本低[10];对于使用的生物质:不需要颗粒污泥生物质;不需要低速生长的特殊沉积物,固体污泥保留时间长;不需要固定的介质;不需要特定的气体或固体分离;液体停留时间低,允许间歇运行,对水力冲击负荷稳定;可长时间运行而无需处理污泥,对有机冲击负荷具有很高的稳定性[11]。

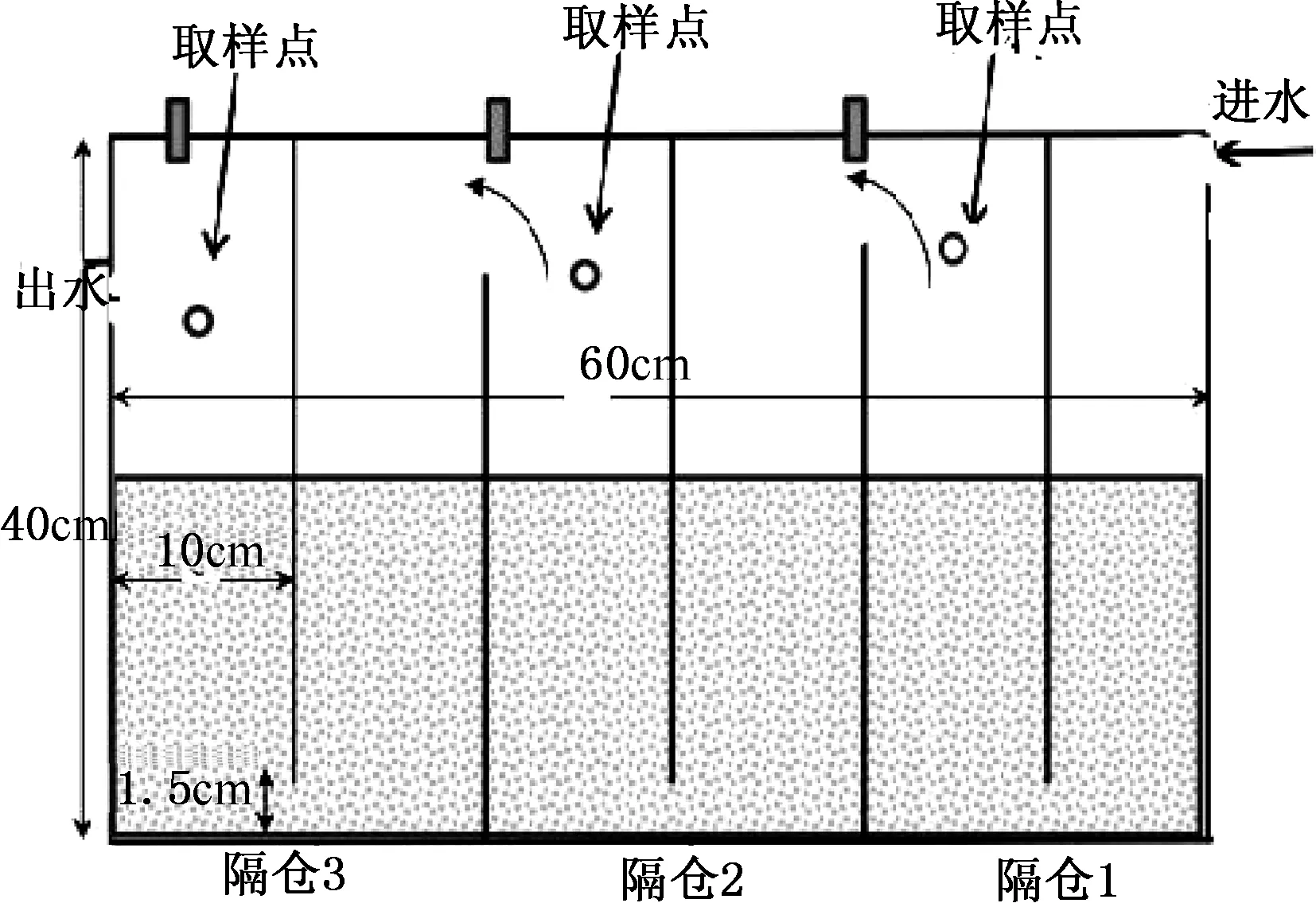

实验室规模的透明ABR生物反应器是用有机玻璃板制造的,设计成上下3对,长60 cm,宽25 cm,高40 cm,挡板之间的距离为10 cm,挡板与底部反应器的距离为1.5 cm,总体积60 L。ABR由三对相等的隔仓组成,每个隔仓都有一对上下流动挡板(悬挂和站立挡板)和样品端口,如图1所示。由于白天和晚上温度的变化,内部反应器的温差<3 ℃。因此,反应器不需要冷却或加热系统来维持温度。使用蠕动泵向ABR供给废水。

图1 厌氧杆菌(ABR)反应器示意图Fig.1 Schematic diagram of anaerobic bacteria (ABR) reactor

1.2 厌氧污泥驯化

厌氧污泥来自某豆制品行业污水处理厂。厌氧污泥由厌氧反应器中间的水采样器采集。将污泥以一定高度装入反应器中,该高度为反应器高度的50%。该污泥先调节运行30 d,番茄酱加工废水的流量为20 L/d。在该驯化过程中,密度较小的污泥将从反应器中洗出并作为悬浮固体释放。

1.3 实验与分析

将适应期后的污泥准备好进行实验,污泥高度设置为反应器高度的60%。蠕动泵的废水流量为20 L/d。番茄酱加工废水COD的含量约为2.3×103和7.3×103mg/L。通过将氢氧化钠或硝酸稀释至体系中来调节pH。该废水需要放置1 d,每天必须达到等体积和等量的化学需氧量才能喂料至ABR反应器中,测量每个隔仓的pH和COD的变化。根据国家现行有效标准分析方法测定pH和COD。

2 结果与讨论

2.1 ABR系统pH值的变化

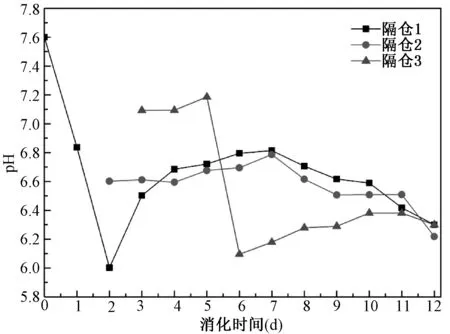

初始COD为2.3×103mg/L的番茄加工废水,经过12 d的处理消化降解过程,pH值变化如图2所示。从图2可以看出,隔仓1、2和3的pH值均趋于降低。第2天,隔仓1的pH值从7.6下降到6.3。在11~12天,三个隔仓的pH值接近6.2~6.3。通常,由于碱度的形成,一旦达到稳定的pH条件,pH值将升高。由于隔仓1的负荷较大,第二天pH会急剧下降,番茄废水降解较易,在与活性污泥的初始接触中会发生水解,并产生酸[12]。产酸的高级过程发生在隔仓3中,厌氧过程三个早期阶段的微生物具有较宽pH范围,为4.0~8.5。pH 7.6~6.3的变化仍处于分解成挥发性脂肪酸的过程内。从第11天开始,隔仓3的pH值与其他两个隔仓相近,这表明产酸过程已经完成,如图2的COD曲线所示,在第11天后,曲线呈指数形式。

图2 进水COD为2.4×103 mg/L时隔仓pH值变化Fig.2 Change of pH value of influent COD 2.4×103 mg/L compartment

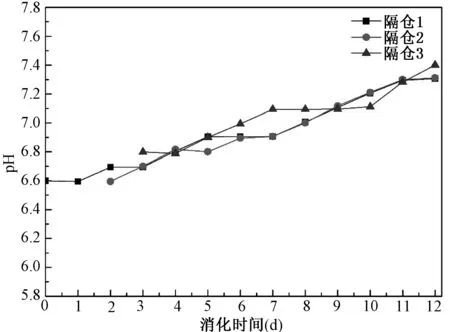

对于初始COD为7.3×103mg/L的废水(图3),废水在初始pH为酸性的条件下注入反应器,废水的特性为易于降解,高COD含量导致其中蛋白质物质的碱度变化很快发生,碱度的形成速度更快,进而导致pH升高。从图3也可以看出,随着pH值的增加,水解阶段比产酸阶段更占优势[12]。营养成分的补充将提供足够的降解,在11 d和12 d的pH升高至约7.4。

图3 进水COD为7.3×103 mg/L时隔仓pH值变化Fig.3 Change of pH value of influent COD 7.3×103 mg/L compartment

2.2 ABR系统COD的变化

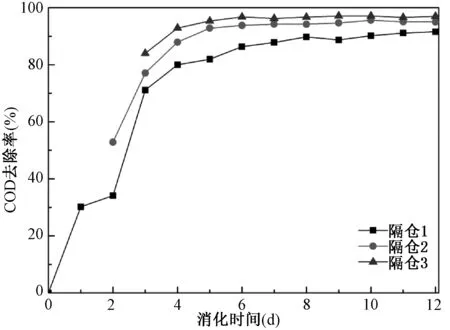

ABR系统中的进水COD分别为2.4×103mg/L,7.3×103mg/L的废水12 d的消化降解过程如图4、图5所示。从图4可以看出,隔仓1、2、3第12 d的COD去除效率分别为91.84%、96.83%、98.03%。到第4天时,COD去除率增幅最大,每个隔仓的COD去除率分别为80.36%、89.16%、92.80%,而随后的厌氧发酵过程中,其COD去除率仅略有增加。COD低浓度进水的曲线表示为清晰的指数曲线,在第4天和第5天之间有曲线拐点。

图4 进水COD 2.4×103 mg/L隔仓COD去除率Fig.4 Removal rate of influent COD 2.4 × 103 mg/L compartment

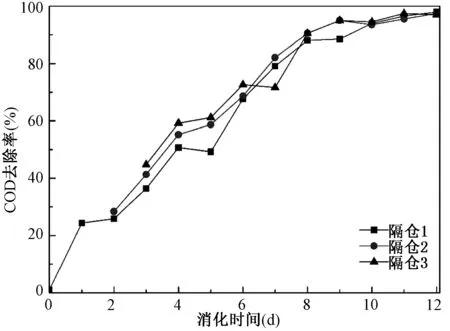

图5 进水COD 7.3×103 mg/L隔仓COD去除率Fig.5 Removal rate of influent COD 7.3×103 mg/L compartment

对于进水COD为7.3×103mg/L的废水(图5),12 d时每个隔仓去除COD的性能分别为98.15%,98.51%和98.83%。一般来说,ABR中的总COD去除效率与废水中有机物含量正相关,有机物含量越高,COD去除率越高[13]。COD去除量与消化时间的关系曲线为指数曲线。在低有机负荷下,指数曲线的形状在曲线的开始处清晰可见,但是当有机含量较高时,曲线向右移动。因此,对于更高COD负荷,曲线拐点向右移动至第9天出现。对比图4,有机负荷增加2倍,COD降解耗时增加了1倍。最高的COD去除发生在隔仓1中,而隔仓2,3仅去除了剩余COD的小部分。随着前一个隔仓中COD的减少,后续隔仓中微生物底物利用率降低,导致去除效率降低。细菌动力学可以解释上述现象,即较低的底物浓度会导致较低的生长速率[14]。对于ABR系统,隔仓1通过产酸细菌细胞生成和气体释放(CO2和H2)去除COD,大量的COD则转化为液体中间产物(如乙醇,丁酸,丙酸)留在系统中。隔仓2中的底物通过乙酸原转化为乙酸和H2,而隔仓3中的产甲烷菌主要通过将中间产物(乙酸)转化为甲烷来去除COD。

3 结论

ABR处理番茄酱加工废水的厌氧过程表明,低水平的COD含量导致消化4~5 d时曲线呈指数稳定,而对于较高的COD含量负荷,曲线向右漂移。ABR的隔仓1是减少废水中有机物含量的主反应器,而隔仓2和3的去除效率并不显著。有机负荷增加2倍,稳定时间增加了1倍,可以将其归为类似于UASB反应器的单级ABR。厌氧折流板反应器有较强发展前景,本文为番茄加工废水环保治理提供新的应用案例。