某汽油机驱动盘结构分析

陈汉

(广西玉林达业机械配件有限公司,广西 玉林537415)

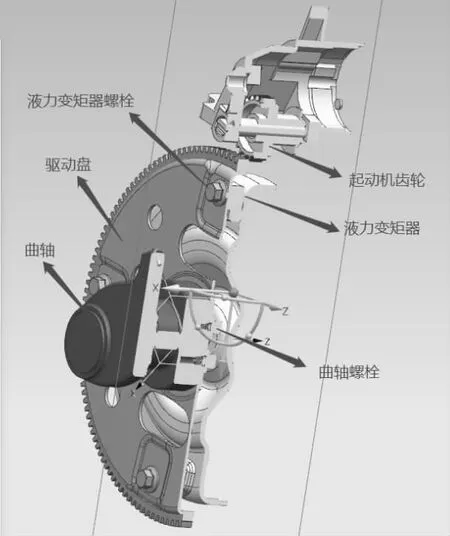

该驱动盘是连接发动机和CVT 的重要部件,由飞轮齿圈、挠性盘、垫片组成。驱动盘靠起动机的齿轮传输力矩给飞轮齿圈进行启动,它一端刚性连接曲轴输出端,另一端刚性连接CVT 的液力变矩器。驱动盘承接曲轴端的扭矩和转速并传递给液力变矩器,驱动盘依靠自身的柔性与挠性进行降音与降振,降低了不均匀性与冲击,抵消掉曲轴与变矩器的轴向攒动,减少了正常突然加减速对传动系统的影响。如此恶劣的工况要求驱动盘必须保证足够的强度,以保证驱动盘的使用寿命。CAE 作为发动机零部件设计前期验证的手段之一,得到充分的应用和发展。

1 驱动盘结构

该驱动盘设计模型,如图1。

图1

2 驱动盘工况分析信息

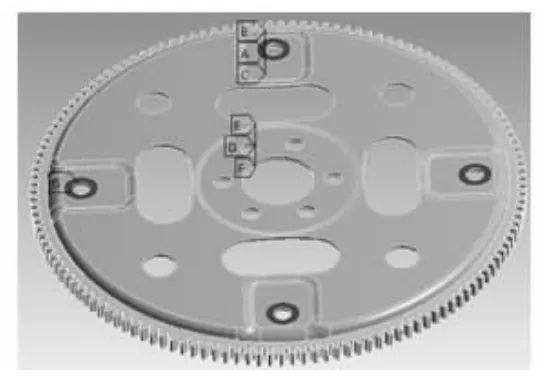

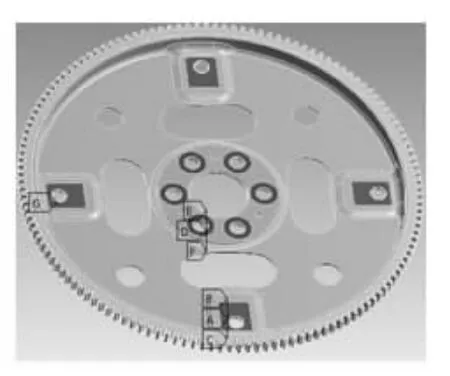

2.1 装配工况

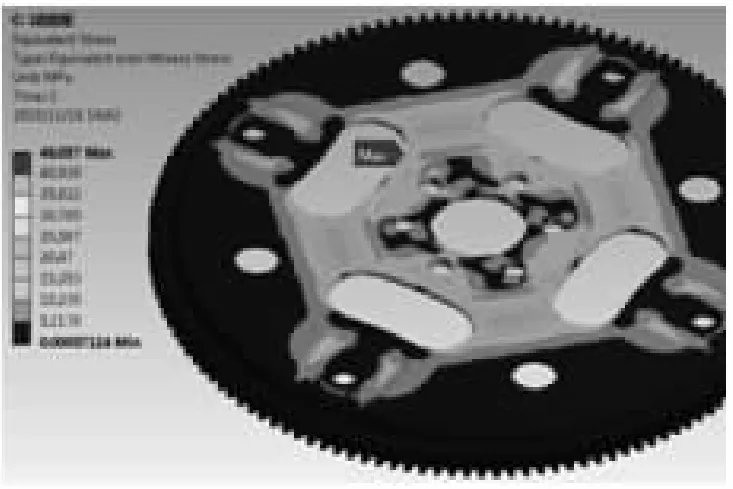

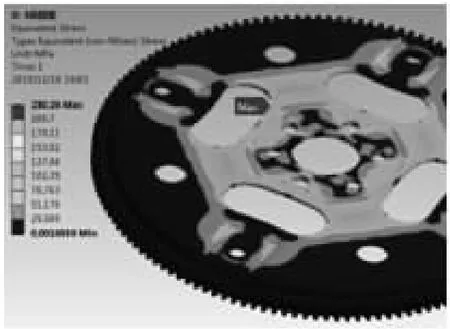

装配工况下,螺栓约束加载挠性盘,螺栓承压面等效应力可以忽略,如图2.1-2.2 所示。

图2.1 液力变矩器螺栓承压面

图2.2 曲轴螺栓承压面

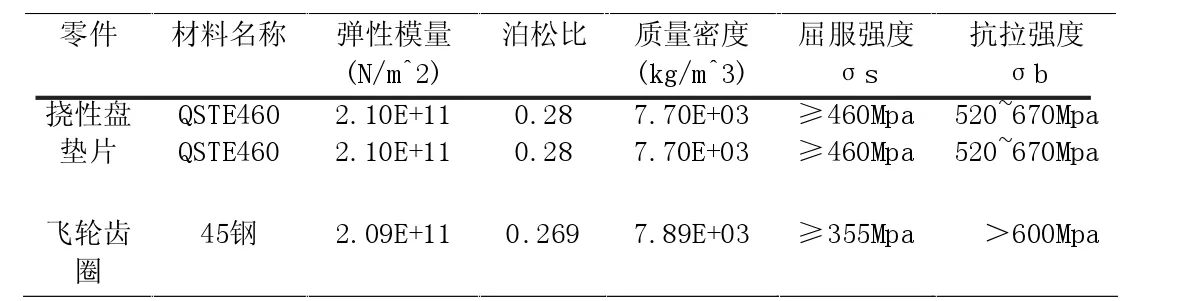

2.2 驱动盘的导入材料特性(表1)

表1

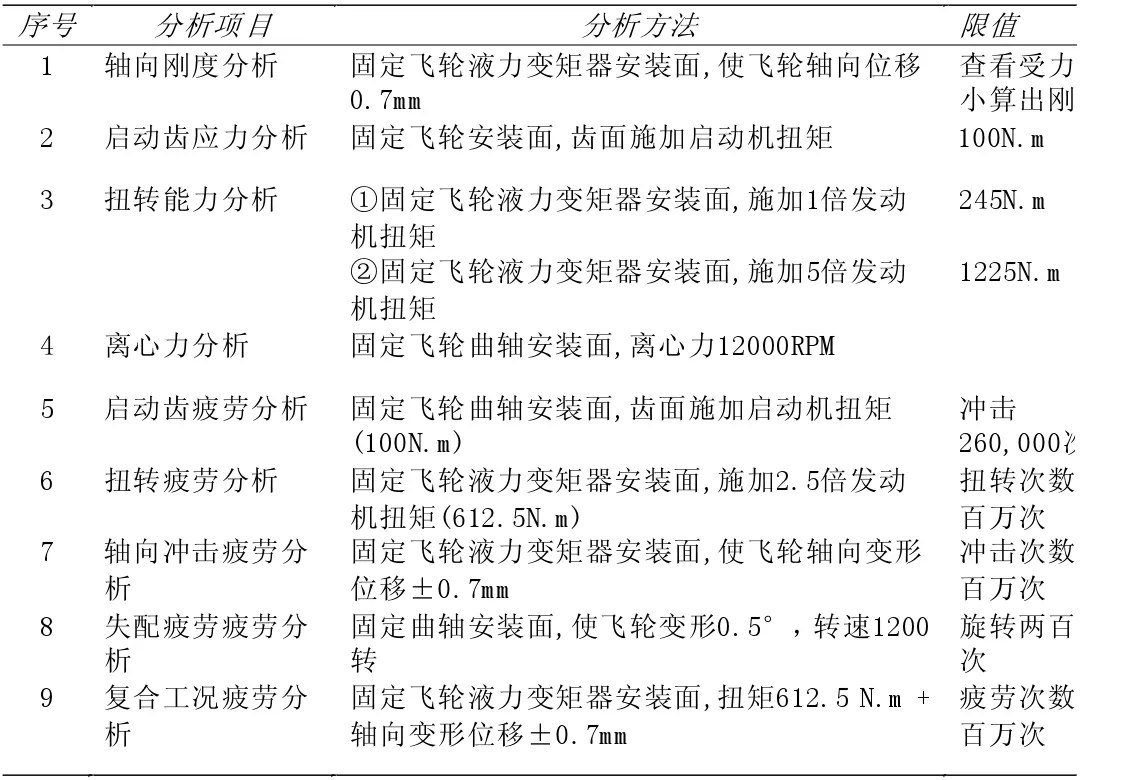

2.3 驱动盘分析的项目(表2)

表2 某驱动盘仿真分析内容

3 驱动盘计算结果

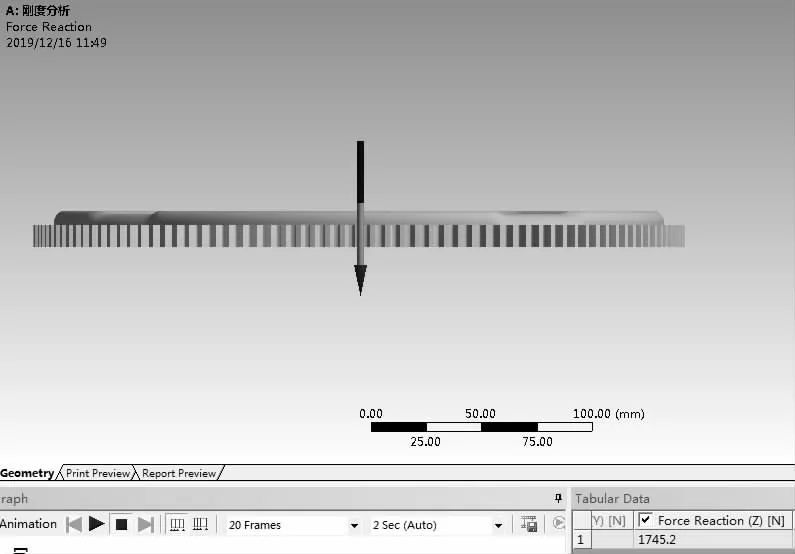

3.1 轴向刚度分析

约束液力变矩器的4 个安装孔,在曲轴面位移量0.7,反导出施加力的大小,再由刚度公式k=P/δ 计算。所有的设计模型或结构需先满足:2000N/mm<轴向刚度<5000N/mm。

图3

通过公式计算刚度为2493.14N/mm,满足要求。

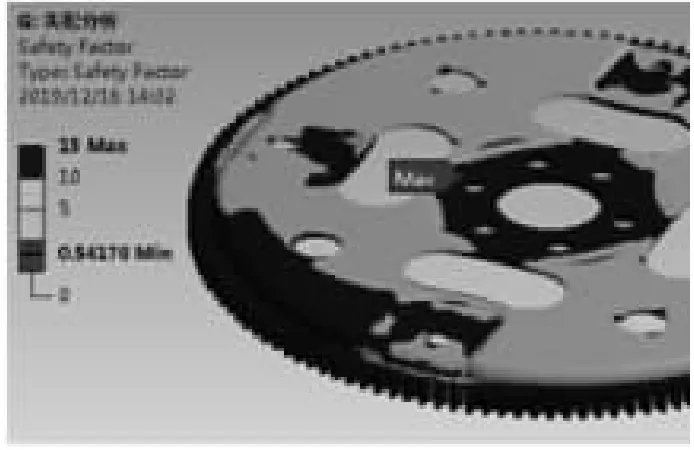

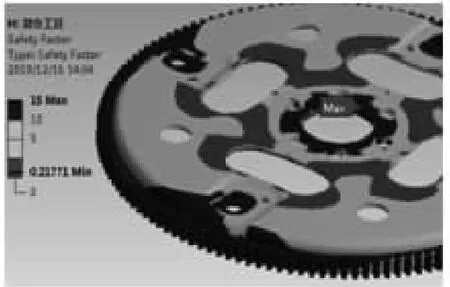

3.2 其他分析项目

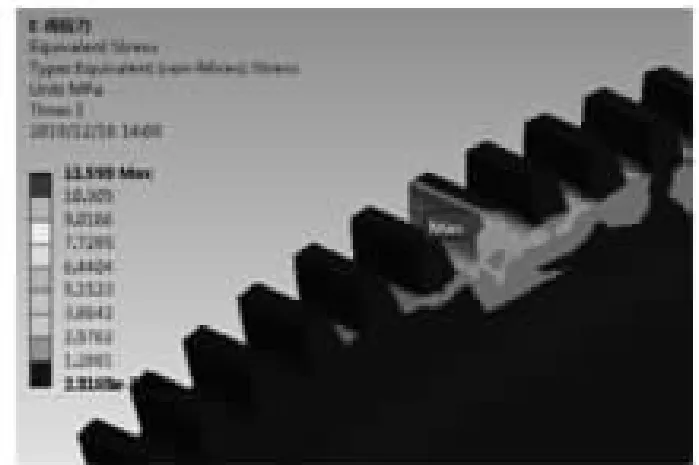

图4 齿应力

图5 1 倍扭矩

图6 5 倍扭矩

图7 离心力

图8 齿疲劳

图9 扭转疲劳

图10 轴向冲击疲劳

图11 失配疲劳

图12 复合工况疲劳

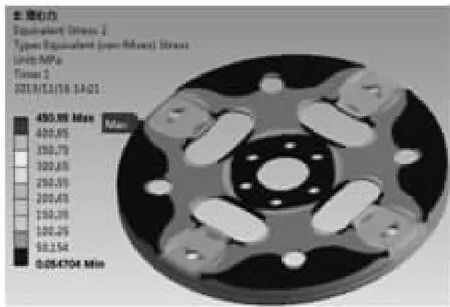

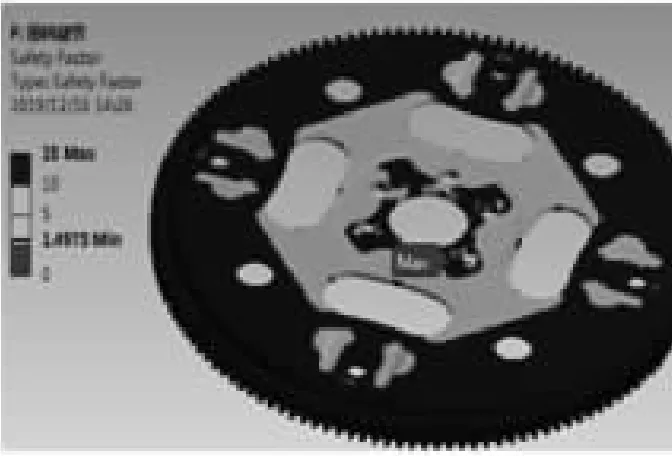

图13

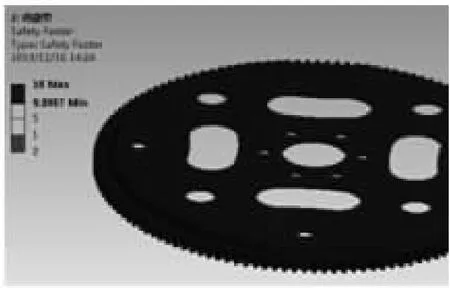

从以上计算结果可知:轴向刚度、齿应力、齿疲劳、1 倍或5倍扭矩应力、离心力、扭转疲劳等工况满足要求,当在交变应力的工况下,特别是在输出扭距且有轴向位移工况下驱动盘存在较低的安全系数。

4 驱动盘优化方案

根据实践经验,主要是从优化结构、材料变更实现驱动盘的合理性。

优化结构,是根据液力变矩器与曲轴之间的段差值设计一次或者二次成型,成型的高度差,以及成型R 角的大小放置,避开应力集中点,降低零件的最大应力处。此驱动盘特别的是液力变矩器承压面大且受力点集中,见图13。

材料变更,是改用更高抗拉强度的材料,满足各工况下的最大应力要求,或者增加驱动盘材料的厚度,以及制造工艺的表面处理。

结束语

本文基于驱动盘在轿车实际工况中计算分析其应力、变形及疲劳安全系数,缩短了开发时间和节约了试验成本,逐步形成驱动盘整体CAE 分析方法和设计标准。