低比转速离心泵叶轮设计及流动分析

郭攀 史洪伟 宋传智

摘 要:低比转速离心泵流量小、扬程高,在化工生产、居民用水、农业浇灌以及船舶与航天范围都有广泛的应用.正是由于它的工作特点,使得低比转速离心泵叶轮具有较为狭长的流道构造,这就加大了离心泵的机械损失.叶轮是离心泵的核心过流元件,一个优秀泵的叶轮几何设计必然是一个泵的综合性能设计体现.流体在叶轮上的流场非常繁杂,这就导致了其对泵的性能的影响参数较多,传统的设计和试验方法难以对流体运动做出精确的分析,采用合理的设计方法以及优秀的分析手段来研究各影响要素与离心泵性能优劣的关系是设计出一个优秀离心泵的前提.本文对此进行了分析探讨,以供借鉴参考.

关键词:低比转速;离心泵;叶轮;流动分析

中图分类号:TH311 文献标识码:A 文章编号:1673-260X(2020)08-0025-05

1 引言

近些年化工行业的飞速发展,使得泵类设备的设计与使用愈发广泛.在城市给水、灌溉排水、精细化工、航空工程及船舶工程等行业的流体输送、农业生产、冷却系统及水力循环等领域均有应用.工业生产用泵不仅数量巨大、种类繁多,且因使用环境复杂各异,其性能参数也各不相同.其中,低比转速离心泵的比转速ns处于30至80之中,ns小反映其流量小、扬程高,并具有结构简单、质量轻、体积小、低噪声以及维修方便等特点,在设计中常采用圆柱形叶片[1].

低比转速离心泵中,主要的做功效率损失就归于叶轮本身的机械损失.其机能的好坏直接牵连着能量利用率与生产效率的提升,对工业的进步具有明显的促进效果.因此,如何设计出一个符合生产需要的优秀离心泵叶轮,达到消除扬程曲线驼峰、汽蚀现象及提高工作效率等目的,是当前设计人员对该种类型泵探究的关键问题[2].

设计人员通常采用相似理论法进行产品的参数设计,但是到目前为止并未完全准确的掌握液体在离心泵内的流动方式,所有的设计都成立在设计人员较为丰富的理论知识和设计经验之上,并被已有泵的设计水平所限制[3].在对一台设计好的离心泵进行性能试验时,因为试验的成本及条件的限制,并不能很好的完成对产品的直接测试.CFD技术的运用很好的促使了理论计算、试验探究与仿真模拟共同解决液体的运动问题.在模型设计阶段对其进行数值仿真,可预估其使用效能,还能了解其内部液体运动的不稳定情况,掌握其流动规律.低比转速离心泵内部流体流场的复杂性,对离心泵叶轮数值模拟具有非常重要的理论意义和应用价值.离心泵的应用价值巨大,能完善且高效率的设计出一个优秀的离心泵是十分必要的.

2 低比轉速离心泵叶轮内部流体流动情况

2.1 叶轮内部流动的研究

叶轮是离心泵的“心脏”,离心泵水力设计可以简单归纳为一个具有高效率和满足性能要求的叶轮水力设计,流体在叶轮内的流动是复杂非线性的方式,理论计算很能实现对叶轮内部流体状态的精确测算.因此,有必要采取一定的技术明白液体在叶轮上的流动方式,清楚其内部繁杂的流场情况,并结合理论和试验的方式探究液体在叶轮上的流动规则,如速度和压力走向等,以此树立叶轮有效的设计思想.当前,CFD数值模拟方法、理论分析法和试验观测法组成了分析和认识离心泵内部流体流动的研究设计方法.三者各有各的适用场所和优点,形成了一套研究流体状态的完整体系.

2.2 叶轮内部流动分析

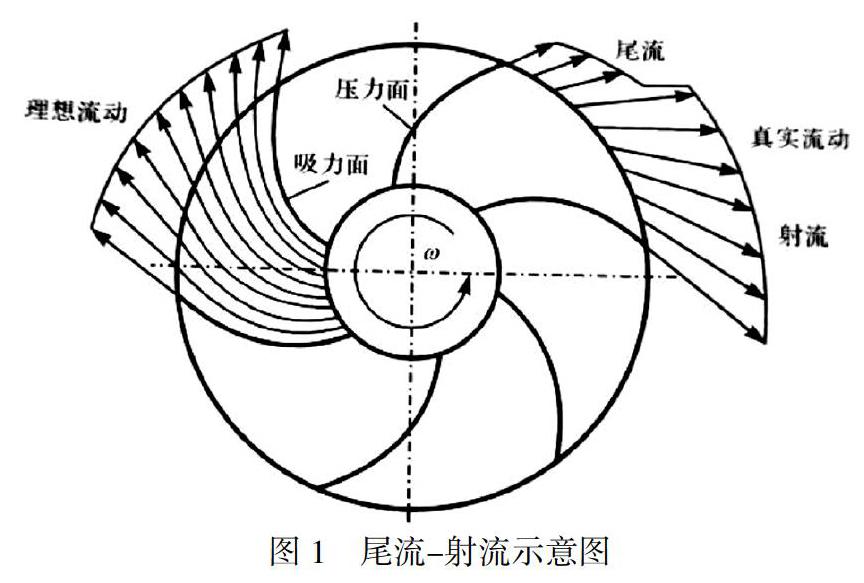

2.2.1 离心泵的尾流-射流结构

泵的叶轮是以有限个叶片所构成,邻近的叶片之间为它的液体流道.液体在其内流动,在其壁面形成边界层,叶片对它的夹持力度相对减弱,导致流体不能完全被约束,结合流体粘性力,流体的惯性就会表现出来.如果把此时液体在叶轮中的流动进行分解,除了均匀的对应流动外,还存留着相对的轴向旋涡转动,它的回转方向和叶轮相反.运动的叠加及哥氏力等原因,经过边界层成长、二次流生长及流道分层效果的彼此作用,使泵类叶轮内部形成尾流,这也是叶轮内能量主要耗散区.流道中的运动一般都是以相比流速较低的尾迹区以及接近无黏性的射流区构成[4].叶轮对流体所做功大小不相等,最后导致流体在接近工作面较强,接近背立面较弱.于逆向压力梯度的影响中,接近出口背面的边界层更轻易发生分离,于其周围引起回流与脱流等情况.

图2可以看到于尾流区及射流区中间留有一段具备速率梯度的间隙.若梯度较大,则可构成剪切层,尾流区越宽,剪切层越薄,速度梯度也越大,给叶轮的使用效果带来的影响愈大,同时增大泵内部的流动损失.低比转速离心泵叶片数量较少,从而速率梯度更大,分层效果明显,严重干扰泵的性能参数[5].在设计中可通过增大出口宽度、取较多的叶片数等均可削弱离心泵的尾流-射流结构.

2.2.2 离心泵汽蚀现象

汽蚀为泵类机械常见的流体运动状态,离心泵工作时,气泡在叶轮高压区持续破裂的同时造成剧烈冲击,常带给工作中的离心泵噪音与振动.离心泵若长期受汽蚀的影响,其叶片表面会遭受疲劳破坏甚至断裂,呈现出蜂巢状的外观,严重影响泵的水力性能,如图3所示.在该种类型泵,相邻两叶片中的流道较为狭窄,导致出现空化时,空泡就会充斥整条流道.因此,扬程效能曲线的走向就会呈现突然下降的趋向.

设计中降低叶片流入口速度为改进泵类抗空化效能的有用方式.合理的增加叶轮的进口大小、加大叶片的进口宽度与叶片进口冲角均起到提升离心泵抗汽蚀能力的作用.另外,叶片入口处倾于吸入口方位合理的伸展可让流体提早受到叶片的影响,在加大叶片能用面积的前提下,缩小了叶片两面的压差,也让入口边的直径减小,提升泵的抗空化效能[6].采用这种设计方法也减小了所设计叶轮的外径、增加了叶片的重叠程度,对离心泵的圆盘摩擦损失和流道的扩散现象都是有利的.

2.2.3 离心泵流动失速现象

低比转速离心泵本身的流量一般较小,当其减少到某个限度时,流体在流入和流出叶片的地方能够呈现回流和脱流的形势,回流将造成泵使用的效率降低,且会随同流量及压力的跳动而发出噪音及震动[7].在液体流量较小时,液体进入流道是不匀称的,会在叶片间产生一个甚至更多失速团,失速团在各流道内轮回产生且越来越剧烈,进而产生回旋失速.这种失速旋转对离心泵的安全使用影响很大,可引发叶轮流道的堵塞与扬程性能曲线的下降.

3 低比转速离心泵的技术特征与叶轮设计

3.1 叶轮叶片数的选取

该类型泵叶轮流道细长而使其圆盘摩擦损失较大,设计上大多取用更多叶片数量的方式以使叶轮外径尺寸变小.在离心泵中,叶片选取的数量通常随ns的降低而增加.在低比转速离心泵中,过多的叶片设计会导致叶轮进口排挤系数加大,更易产生驼峰.较少的叶片设计,则会降低叶轮工作性能参数.该种类型泵的叶轮一般采纳5~7扇叶片,若选取数量较少,那么应恰当增加叶片包角.

3.2 叶轮叶片进、出口角的选择

3.2.1 叶轮叶片进口角的选择

该类型泵具备明显的粘性效应,对此,叶片入口角的度数要加大.离心泵的叶片厚度较小,考虑对包角的影响,可以增加一个冲角Δβ,冲角通常选择3°~15°.选用正冲角能够增加叶轮抗汽蚀能力,并不会过大干扰叶轮的效用.采纳加大的叶片入口角,能有效降低叶片的卷曲水平和入口处流体的排挤.另外,研发中采取正冲角能使液体在流道间低压侧的非工作面造成脱流,且难以向高压区扩散,能抑制住旋涡的出现区域,进而能够缓解空化的危害.由于粘性效应的参与,离心泵的包角一般设计的比较大.如果不改进叶片进口角的大小,使得叶轮出口较小而叶片包角过大,其结果往往是在叶片出口产生严重的脱流现象,增加扬程的损失.

3.2.2 叶轮叶片出口角的选择

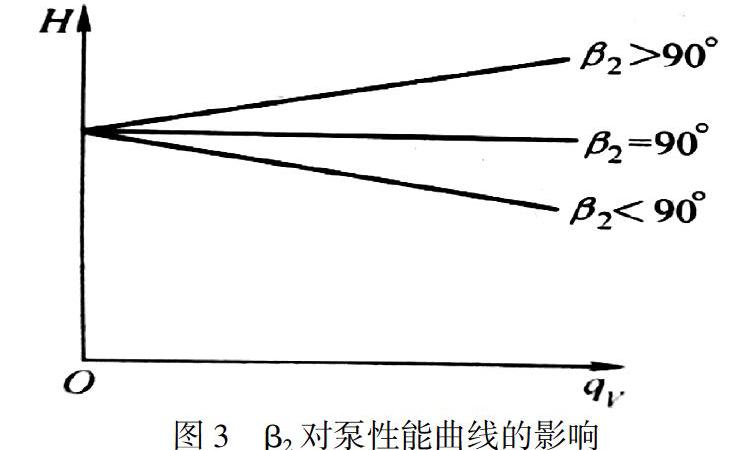

叶片出口角β2的大小干扰着泵的性能,当叶轮直径一定时,β2的选取有如图4几种干涉情况:

β2的大小常取18°~40°之间,若β2大于或等于90°,叶轮效能的消耗就会同流量的增长而增长.同时,因轴功率变大也将导致原动机更易超载.

设计低比转速离心泵叶轮时,采用较大的出口角,虽然可以增加扬程、减小叶轮的直径,从而降低叶轮的圆盘摩擦损失,以此提高叶轮的工作效率.但是,较大的出口角在流量相同的情况下,叶轮出口处速度加快,使得流体在压水室内的容积损失增大.而且,随着β2的增大,其相对速度降低,流动扩散损失也更加巨大.在这种情况下,具有流量小的特点的低比转速离心泵,更易于使扬程特性曲线发生驼峰.

3.3 叶片包角的选择对泵的影响

该类型泵采纳的圆柱形叶片设计,使得包角可以选择的数值区间过大,常常使研发者产生困惑,很多长年研究的设计者也只能凭经验来选取包角的数值大小,而且流道狭长更加导致设计者对包角选取的重要性.一般情况下,采用较大的包角,能減轻液体流动扩散的现象,流场情况也更靠近叶片形式,增大离心泵的性能利用.但是,在确定离心泵外径的数值后,增大所设计的叶片包角,则使两叶片间的流道加大,因而增大了圆盘摩擦损耗而使泵使用效能有所降低.若选取的包角过小,又将导致叶片的重叠度降低,不利于对液体流动有用的流道地方的设计.

3.4 叶轮主要参数的水力设计

叶轮主要几何参数有叶轮进口直径Dj、叶轮出口直径D2、叶轮进口宽度b1、叶轮出口宽度b2、叶片进口角β1、叶片出口角β2、叶片数z等[8,9].

4 低比转速离心泵叶轮的CFD分析

4.1 三维模型的建立

低比转速离心泵的CFD分析法不同于试验观测设计法,不需要设计者投入大量的资金生产制造样机,并以实际的测试结果计算产品的性能.试验观测法经常为获得一个优秀的离心泵水力设计而反复的制造样机以寻求较好的设计结果,这无疑给产品带来了较长的设计周期,严重影响工业的发展.CFD分析法通过对所设计的设备参数进行三维模型的绘制,利用计算机技术对模型进行数值模拟,快速准确地计算出产品的工作性能.图像显示的优点可以清楚而直观的分析出流场的存在形势.根据设计参数绘出模型如图5所示.

4.2 湍流模型

湍流是一种十分常见的现象,它是一种即对空间不规律又对时间无次序的表现.科学上利用雷诺数的大小对流体流动形式作出简单的鉴别,通常对管内的流体,在雷诺数低于2300是被认为是层流,2300至4000则被认为是过度流,而当这一数值大于4000时则被归于湍流.由于湍流是一类较为繁杂的非线性流动形式,成为当今科研人员研究的热门方向.本文对叶轮内流体的流场模拟选用k-ε模型,此模型在解决湍流模型的问题上具有更好的准确性和经济性,因此,在流体分析中的应用更为广泛和成功.

4.3 网格划分

流体运动大多伴随着复杂的流动问题,不规则的模型和流动区域加大了计算难度.因此,对离心泵叶轮的三维模型做数值模拟时,第一步就是将模型进行网格划分,即对空间上一系列连续的计算区域划分成多个子区域.网格划分的细腻程度是数值计算和显示云图是否精确的前提[10,11,12],而网格生成越精密又对计算机的性能需求越大,就需要耗费更多的时长.划分网格是连接三维模型和数值计算的桥梁,建立正确而合理的网格数量能提高计算效率和分析精度.图6为网格划分后的叶轮模型.

网格划分一般可分成结构化网格、非结构化网格及混合网格[13].(1)结构化网格的单元与节点是规则排列的,而且每一个节点的领点数量也是相同的.这使得在网格划分时网格的生成速度较快,边界拟合实现更加容易以及操作简单.但是,这种划分方式仅适用于规则简单的模型,适用性大大降低;(2)非结构化网格的单元及节点成无规则排列,因而,对它们的可控性更优,能够更好的解决边界问题.这种方法在划分时可做到优化分辨,可以划分出高品质的网格,提升结果的适用性[14].但是,这种划分方法不能很好地解决粘性,而且对同一模型,它的划分效率低;(3)混合网格,前面两种网格划分方式都有其不足,为了能获得更好的模拟结果,混合网格技术就越来越得到工程师的重视.这种划分方式灵活性高,可改善网格的自适应性,广泛的应用于解决复杂边界问题的模型中[15].

4.4 性能预测

将网格划分后的模型设定合理的边界条件及数值进行计算后,得到流体的流线分布图、压力云图以及速度云图.

4.4.1 压力云图

根据叶轮的压力云图及叶轮中心面上的压力云图,不难发现流体在叶轮内部流动时,叶轮的压力梯度较大.压力从叶轮中心向外依次增大,在旋转中与流体冲击的作用下,压力在叶片出口周围最大,在叶轮的进口靠近叶片吸力面处最小,这个区域也最易于产生离心泵汽蚀现象,因此較符合实际情况.

图7为叶轮叶片上的压力分布图.据图可知,当叶轮的半径增加时,叶片压力也随之增加,与叶轮任何一同心圆处叶片工作面的压力均要高于另一面受到的压力.设计人员在设计叶轮时,可考虑向出口处依次增加叶片的厚度来增大叶片的抗压能力和使用寿命.叶片出口处的压力分布均匀且压力梯度较进口处小,说明流体在叶轮出口处的流动更加稳定,不会产生回流等不定常流动.

4.4.2 流线及速度云图

图8为流体在叶轮上的流线图和速度云图.流体在两叶片间的流道流动情况明显不一致,在叶轮出口处每个叶片的附近流体流速都较大,但是总体上流体在叶轮上的流速变化趋势还是从流入到流出依次增大.由图可知,流体在叶片压力面的速度较低,这也体现在流线图叶片压力面上出现旋涡流的情况,并且涡流与叶轮运动的方向相悖,这主要是惯性引起的.叶轮出现这一情况的主要原因是叶片包角选取过小,设计人员可根据此模拟结果合理增大叶片的包角以获取更为优秀的低比转速离心泵叶轮.一个优秀的离心泵叶轮需要不断的设计及优化,在数值模拟中察觉设计的问题,设计人员找出问题的关键影响因素,通过有针对性的优化以此研制出满足需求的高效率工业用泵.

该叶轮包角增大至130°,再次进行流动分析后得到下图.由图可知,包角适当增大很好的缓解了叶轮涡流的情况,降低了泵产生失速及空化的几率,增加了叶片对流体做功的区域面积,从而提升离心泵使用效率.

据流线图显示,流体在叶轮上流动符合流道的形状也较贴合叶片的表面,流线较均匀的分布在每个流道内且速度变化也更为规律.因此,该设计符合工况要求.

5 结论

生产力和科技的发展不仅增加各种类型泵的需求量,也提高了泵类设备的性能要求.我国对泵的设计难点主要集中于叶轮元件上,使用过程中泵的主要机能消耗区就在于此.CFD模拟技术的进步,促使设计人员对叶轮内流体流场的了解,使离心泵的研发更加精密和高质量,正向着广适性目标 发展.本文采纳速度系数法的原理对所需工作数据的泵实行设计,结合各参数的影响效果利用ANSYS等CFD软件对其实行仿真计算,设计出分析数据满足设计要求并符合理论所得的流动特征的泵.本文解决的问题和对流体的分析得到以下论点:

(1)影响流体在叶轮内流动的因素较多,在ANSYS应用中改变对主要限制参数的优化直接提高了设计质量和加快产品使用期限;

(2)理论对产品的性能探究与仿真分析给出的机能预测相互对比后可知,CFD技术用于流体机械的研发和流场情况的了解是可行并有价值的;

(3)流动在叶轮上的复杂性,仿真结果显示了流体在元件上的流线及压力分布是非对称的.在ns较小的情况下,叶片包角选择不规范容易引起旋涡流等非常规流动,干扰泵的使用机能.

参考文献:

〔1〕Bacharoudis E C, Filios A E, Mentzos M D, et al. Parametric study of a centrifugal pump impeller by varying the outlet blade angle[J]. Open Mechanical Engineering Journal, 2008, 2(05): 75-83.

〔2〕王凤喜,涂文义.泵类设备使用与维修问答[M].北京:机械工业出版社,2015.

〔3〕王广业.不锈钢冲压焊接多级离心泵叶轮优化设计及CFD分析[D].山东:山东理工大学,2006.

〔4〕魏立超,宋文武,石建伟,杨秀鑫,许倩语.孔板前后倾角对高速离心泵流场特性的影响[J].机械科学与技术,2017,50(08):1180-1186.

〔5〕杨建策.低比转速离心泵进口回流问题的研究[D].西安:西安理工大学,2014.

〔6〕周鑫,张永学,姬忠礼,江翠伟.低比转速离心泵叶轮的水力设计数值方法[J].中国石油大学学报,2011,35(04):113-118.

〔7〕张学光.多级离心泵叶轮和导叶匹配关系的研究[D].兰州:兰州理工大学,2017.

〔8〕郑玉彬.基于CFD技术的离心泵优化设计[J].科技创新与应用,2014(20):19-20.

〔9〕杨军虎,张人会,王春龙,马静先,王昕.低比转速离心泵的面积比原理[J].兰州理工大学学报,2006,32(05):53-55.

〔10〕邹晨海.大流量射流泵装置的设计与性能试验[D].镇江:江苏大学,2014.

〔11〕郭荣.基于本征正交分解法的离心泵叶轮反问题方法研究[D].兰州:兰州理工大学,2016.

〔12〕曹蕤.混流式脱硫浆液循环泵性能研究[D].北京:华北电力大学(北京),2009.

〔13〕施瀚昱.离心泵压水室对无过载性能影响的研究[D].杭州:浙江工业大学,2013.

〔14〕Menter F R. Review of the shear-stress transport turbulence model experience from an industrial perspective[J]. International Journal of Computational Fluid Dynamics, 2009, 23(4): 305-316.

〔15〕杨从新,崔宗辉.叶轮流道扩散度对超低比转速离心泵性能的影响[J].兰州理工大学学报,2015,41(06):48-53.