清水配制冻胶在盐水中稳定性的变化

葛际江, 贺子瑜, 吴千慧, 吴 昊, 张天赐, 郭洪宾

(中国石油大学(华东)石油工程学院, 青岛 266580)

红河长8油藏是裂缝性致密油藏,孔隙度为10.8%,渗透率为0.4×10-3μm2,目前采出程度为1.23%。储层裂缝发育,裂缝长度集中分布在10~30 cm,平均裂缝密度0.38条/m。先导试验注水补充能量时出现严重水窜问题,平均单井注水时间为24 d,平均单井注入量为356 m3,水窜时平均水线推进速度为164 m/d。为提高注水开发效果,拟以冻胶封堵裂缝。

冻胶是由水溶性聚合物和交联剂反应生成的交联聚合物。冻胶的主要评价指标包括成胶时间、冻胶强度和冻胶稳定性,其中冻胶稳定性影响封堵施工的有效期。冻胶稳定性评价一般是将配成的成胶液密封后在目标油藏温度下长期放置(至少放置60 d),期间通过测定冻胶脱水率、冻胶强度(黏度、弹性模量)等参数表征冻胶的稳定性。冻胶稳定性与配制冻胶所用聚合物、交联剂以及水中含盐量、评价温度有关[1]。一般,水中盐含量越高,评价温度越高,冻胶越容易出现脱水、强度降低甚至破胶等现象。油田普遍使用的堵水化学剂为聚合物冻胶,其中聚丙烯酰胺冻胶是最常用的冻胶体系之一[2]。根据所使用的交联剂不同,最常用的有铬冻胶体系[3]与酚醛冻胶体系[4]。现采用以水溶性酚醛树脂为交联剂的酚醛冻胶体系。

聚丙烯酰胺冻胶的破坏是聚合物热降解、酰胺基团水解后与钙镁离子发生交联反应等原因所致[5]。王东方[6]研究了钙离子对部分水解聚丙烯酰胺冻胶脱水的作用机制。当冻胶中盐含量小于冻胶所处介质盐含量时,冻胶会出现收缩现象,由此影响封堵效果。对于红河油田来说,配制冻胶的注入水盐含量仅为921 mg/L,而地层水盐含量达30 000~100 000 mg/L。张泉等[7]研究了交联密度、无机盐、温度以及pH对于堵水用聚合物冻胶失水的影响规律与作用机制,指出向冻胶体系中添加能够提高冻胶稳定性的助剂或采用新的冻胶体系能有效减少冻胶失水收缩。但注入水和地层水盐含量差异对冻胶脱水的影响程度,以及针对红河油田添加何种助剂并从具体的配方设计方面尽量降低冻胶收缩失水的影响,目前尚缺乏相关具体的研究。

1 实验部分

1.1 实验材料与仪器设备

实验中所使用的材料包括自制水溶性酚醛树脂、东营达维科技有限公司强酸弱碱盐催化剂、Sigma-Aldrich的SiO2、安徽巨成的部分水解聚丙烯酰胺G3515、青岛渠成科技有限公司丙烯酰胺(AM)-甲基丙磺酸(AMPS)共聚物QC-8和QC-9。其中SiO2中值粒径7 nm;G3515相对分子质量1 400万~1 500万、水解度12%~14%;QC-8相对分子质量800万、甲基丙磺酸(AMPS)含量小于30%;QC-9相对分子质量600万、AMPS含量大于30%。

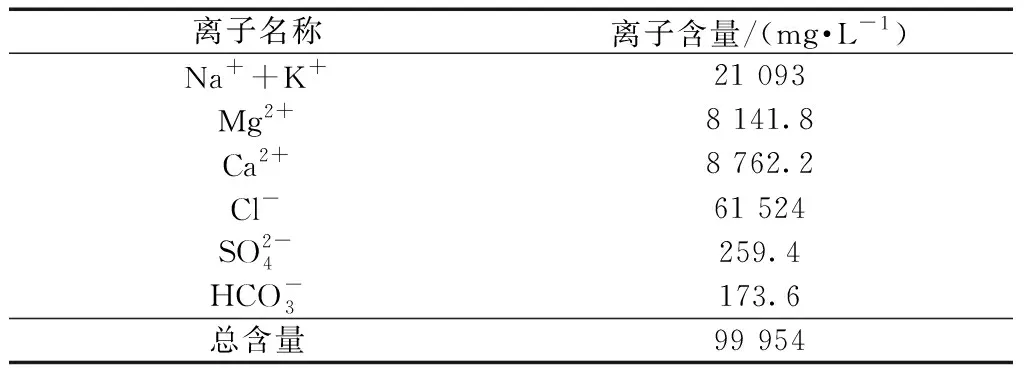

实验中成胶液由模拟注入水配制。模拟注入水和模拟地层水组成分别见表1和表2。模拟地层水可稀释至盐含量10 000、30 000、50 000、80 000 mg/L。

表1 注入水离子含量

表2 地层水离子组成

实验使用的仪器包括GJ-3S数显高速搅拌机(济南唯品试验机有限公司)、MCR92流变仪(Anton Paar)、DV-Ⅱ旋转黏度计(德国哈克公司)、HHWS-26型电热恒温水浴锅等。

1.2 实验方法

1.2.1 成胶性能研究

用模拟注入水配制聚合物母液和水溶性酚醛树脂母液,然后向交联剂溶液中加入一定比例的聚合物母液,搅拌均匀。取20 g成胶液注入安瓿瓶中,利用酒精喷灯将安瓿瓶封口,最后将其置于恒温水浴中,考察成胶时间及冻胶稳定性、冻胶强度随老化时间变化(这种老化称为原位老化,以区别下文中将冻胶浸泡在模拟盐水中的老化)。

1.2.2 冻胶强度及成胶时间测定

冻胶强度通过Sydansk的gel strength codes[8]定性测定,具体强度级别见表3;现将强度达到E级的时间称为成胶时间,如果冻胶强度无法达到F级,则将达到冻胶最终强度的初始时间作为该冻胶的成胶时间。

表3 冻胶强度级别Table 3 Strength grade of gel

1.2.3 冻胶弹性模量测定

冻胶70 ℃形成后,按《冻胶类堵水调剖剂性能指标及试验方法》QSH1020 1493—2014用MCR92流变仪通过锥板法测定冻胶弹性模量。除特殊指明外,冻胶测定前在70 ℃老化7 d。

1.2.4 冻胶在盐水中浸泡实验

用模拟注入水配制聚合物母液和水溶性酚醛树脂母液,然后向交联剂溶液中加入一定比例的聚合物母液,搅拌均匀。取20 g成胶液注入丝扣瓶中(内壁涂油,放置冻胶黏附在屏蔽不好取出),封口后将其置于70 ℃水浴中放置7 d。然后打破丝扣瓶,小心取出冻胶柱,将其放于100 mL丝扣瓶中(内装不同盐含量水),封口后放置于70 ℃水浴。间隔一定时间后取出冻胶柱,放在纱网中晾干后称量或测定冻胶弹性模量。

2 结果与讨论

2.1 聚合物成胶性能研究

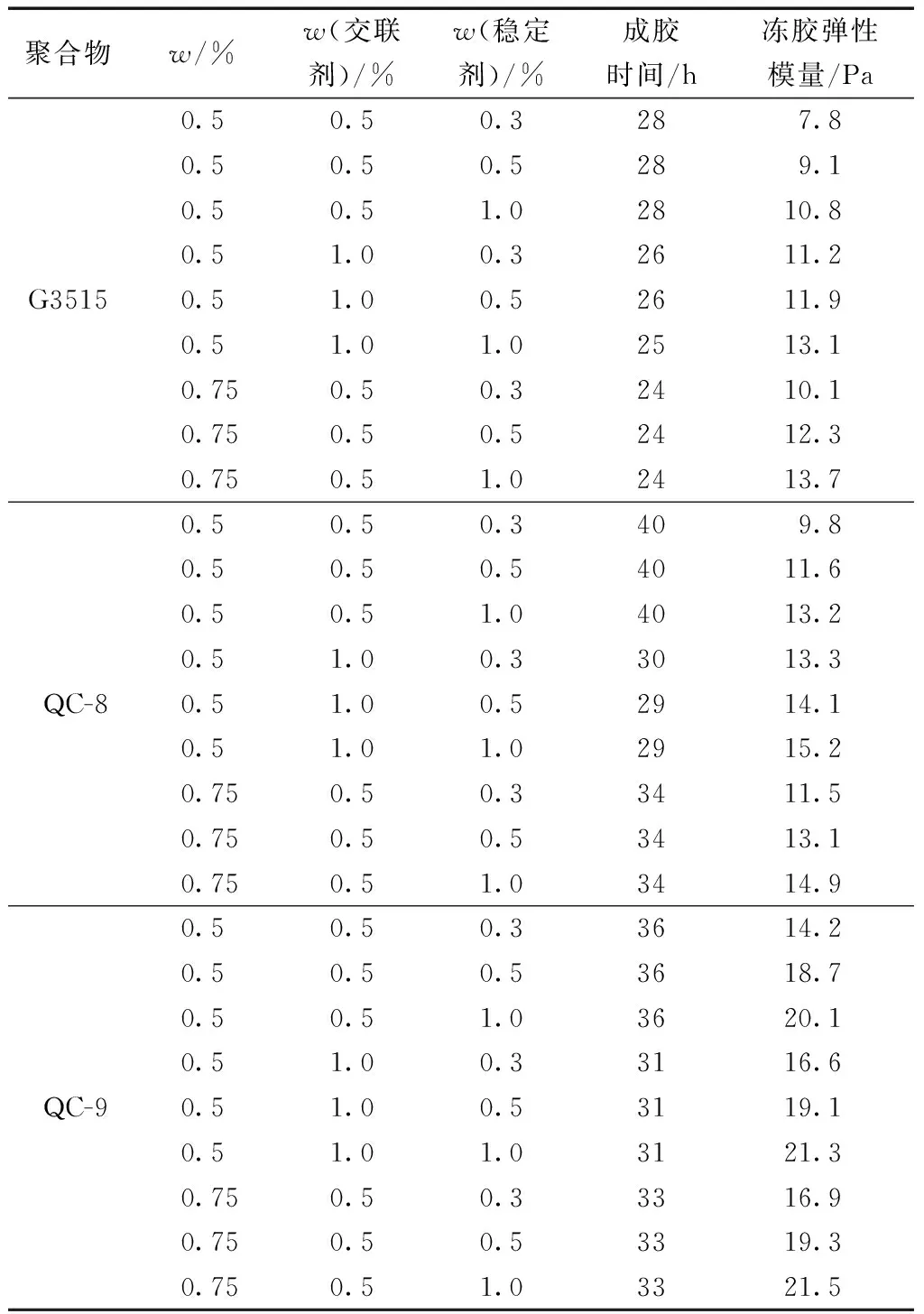

为满足油田大剂量封堵裂缝的要求,选择用水溶性酚醛树脂作交联剂来制备冻胶。另外,成胶液中加入0.2%的强酸弱碱盐作催化剂,加入0.3%~1.0%的纳米颗粒作冻胶稳定性。表4列出了聚合物、交联剂和稳定剂用量不同时冻胶的成胶时间以及冻胶形成并放置7 d后的弹性模量。

图1 丙烯酰胺(AM)-甲基丙磺酸(AMPS)共聚物与水溶性酚醛树脂的交联反应Fig.1 Crosslinking reaction of AM-AMPS copolymer with water soluble phenolic resin

从表4可以看出,提高聚合物、水溶性酚醛树脂和纳米颗粒的用量,均可以提高冻胶的强度,但纳米颗粒加入基本没有改变成胶时间,该规律与聚合物和水溶性酚醛树脂的影响不同。将3种聚合物对比看,分子中含有甲基丙磺酸(AMPS)基团的聚合物QC-8、QC-9成胶时间慢于G3515,但成胶后的强度强于G3515。上述现象可根据聚合物分子中酰胺基团和水溶性酚醛树脂分子中羟甲基的缩合反应进行解释:研究表明,该缩合主要以酰胺与邻位羟甲基缩合为主[9]。当聚合物分子中含有甲基丙磺酸(AMPS)基团时,甲基丙磺酸(AMPS)基团的位阻效应以及对酚羟基的静电排斥作用必然会延缓缩合反应速度(图1);但形成冻胶后,甲基丙磺酸(AMPS)基团的位阻效应和静电排斥作用则会使网状聚合物具有较大的刚性,表现出比普通聚丙烯酰胺(HPAM)形成的冻胶更高的弹性模量。

进一步评价发现,由0.5%聚丙烯酰胺和0.5%水溶性酚醛树脂交联形成的冻胶,65 ℃放置3个月就会明显脱水、强度变弱,如图2所示。

通过在成胶液中加入纳米颗粒可以抑制聚合物的降解、提高聚合物稳定性。Giraldo等[10]发现,Nalco聚合物Flopaam 3230S(相对分子质量600万~800万,水解度30%)中加入中值粒径为7 nm的Sigma-Aldrich SiO2,由于聚合物和纳米颗粒之间形成氢键、氢桥作用,能明显抑制聚合物的降解。何绍群等[11]在由Flopaam聚合物为成胶剂、以CrCl3、酚醛树脂为双交联剂制备的冻胶中加入粒径为20 nm的硅藻土,大幅度提高了冻胶的耐温性。Dai等[12]在由宇光公司提供的PAM和水溶性酚醛树脂中加入Aladdin Reagent Company 15 nm SiO2颗粒,可使冻胶的耐盐能力提高到23×104mg/L,耐温能力提高到110 ℃。受这些研究启发,本研究在0.5% G3515、0.5%树脂、0.2%催化剂成胶液中加入质量分数为0.3%、中值粒径为7 nm的Sigma-Aldrich SiO2,同样制备出了180 d稳定的冻胶,如图3所示。

表4 聚合物聚合物成胶性能评价

图2 0.5%G3515、0.5%水溶性酚醛树脂和0.2%催化剂制备冻胶稳定性Fig.2 Stability of gel prepared by 0.5% G3515、0.5% water soluble phenolic resin and 0.2% catalyst

图3 纳米颗粒强化酚醛树脂冻胶在70 ℃稳定性Fig.3 Stability of phenolic resin gel strengthened by nanoparticles at 70 ℃

图4 纳米颗粒稳定酚醛冻胶的机理Fig.4 The mechanism of nanoparticle stabilizing phenolic gel

纳米颗粒表面含有很多羟基,这些羟基可以与聚丙烯酰胺(HPAM)分子中酰胺基团和羧酸基团性形成氢键,如图4所示,由此大幅度提高所形成的冻胶原位稳定性。

测定冻胶原位老化不同时间的弹性模量,结果如图5所示。

图5 酚醛冻胶老化不同时间的弹性模量Fig.5 Elastic modulus of phenolic gel aged at different time

可以看出,水溶性酚醛树脂冻胶老化10 d时弹性模量约为15 Pa;随着时间的推移,弹性模量逐渐升高,其中老化40 d时弹性模量最高,随后随老化时间延长弹性模量降低,老化160 d后冻胶弹性模量与老化10 d冻胶弹性模量相当。

综合上述评价可以看出,以水溶性酚醛树脂为交联剂,以G3515为交联剂、以纳米颗粒为稳定剂,在模拟注入水中可以制备出在70 ℃稳定的冻胶。用QC-8、QC-9代替G3515,同样可以得到稳定冻胶。

2.2 冻胶在盐水中浸泡后质量分数变化

通过原位老化虽然获得了冻胶脱水率、强度等参数,但冻胶在地层中形成后,必然与注入水、地层水接触,因此评价形成的冻胶在不同盐含量中浸泡后的状态变化对堵剂设计具有重要指导意义。

2.2.1 交联剂和聚合物质量分数影响

首先以0.5%G3515为成胶剂,以0.5%水溶性酚醛树脂为交联剂,以0.3%纳米颗粒为稳定剂制备冻胶,考察了该冻胶在不同盐含量模拟地层水中浸泡后的质量变化,结果见图6(a)。可以看出,当浸泡水盐含量为10 000、30 000 mg/L时,冻胶会吸水膨胀,但当模拟水盐含量高于50 000 mg/L时,冻胶则脱水,质量变小。模拟水盐含量越高,脱水幅度越大。

提高交联剂或(和)聚合物质量分数,所制备的冻胶在高盐含量盐水中稳定性没有发生明显变化,说明交联密度的变化没有影响该类冻胶脱水或膨胀,见图6和图7。

2.2.2 稳定剂质量分数影响

图6 冻胶浸泡盐水后质量变化(0.5%G3515、0.3%稳定剂)Fig.6 The quality change of gel soaked in brine prepared (0.5% G3515, 0.3% stabilizer)

图7 冻胶浸泡盐水后质量变化(0.75%G3515、0.3%稳定剂)Fig.7 The quality change of gel soaked in brine prepared (0.75% G3515, 0.3% stabilizer)

冻胶吸水膨胀后虽然强度降低,但不会造成封堵直接失效;冻胶脱水后体积收缩,则可以在被封堵的裂缝中形成新的水窜通道,因此研究抑制冻胶遇盐水收缩的方法具有重要意义。考察了由不同质量分数的稳定剂制备冻胶在模拟盐水中浸泡后的稳定性见图8,对比图6可以发现,虽然这些冻胶在50 000 mg/L以上的模拟盐水也会发生脱水现象,但脱水程度明显降低。这可能是由纳米颗粒本身具有极强的水化作用所致。另外,纳米颗粒与酰胺形成氢键,抑制了酰胺基团的水解;纳米颗粒与羧酸根形成氢键,抑制了钙镁离子与羧酸根的交联,这些作用也一定程度上抑制了冻胶脱水。

图8 冻胶浸泡盐水后质量变化(0.5%G3515、0.5%)Fig.8 The quality change of gel soaked in brine prepared (0.5% G3515, 0.5% crosslinker)

2.2.3 聚合物类型影响

用丙烯酰胺(AM)-甲基丙磺酸(AMPS)共聚物取代G3515制备冻胶,见图9和图10。评价表明,共聚物中甲基丙磺酸(AMPS)含量低时(如QC-8),形成的冻胶在盐水稳定性与聚丙烯酰胺(HPAM)差别不大,但当共聚物中甲基丙磺酸(AMPS)含金量高时(如QC-9),形成的冻胶在盐水中的稳定性明显提高。由0.5%QC-9、1.0%稳定剂形成的冻胶在100 000 mg/L盐水中脱水率可控制在5%左右,在80 000 mg/L盐水中脱水率可控制在2.5%左右。该规律对耐盐冻胶的研制具有指导意义。

图9 冻胶浸泡盐水后质量变化(0.5%交联剂、0.3%稳定剂)Fig.9 The quality change of gel soaked in brine prepared (0.5% crosslinker, 0.3% stabilizer)

图10 由0.5%QC-9、0.5%交联剂冻胶浸泡盐水后质量变化Fig.10 The quality change of gel soaked in brine prepared (0.5% QC-9, 0.5% crosslinker)

2.3 冻胶在盐水中浸泡后强度变化

测定了以0.5%聚合物、0.5%水溶性酚醛树脂、0.3%和0.5%纳米颗粒稳定剂制备的冻胶在不同盐水中浸泡30 d的弹性模量,结果见图11。图11中地层水盐含量为0时的弹性模量是清水配置的成胶液在70 ℃放置7 d时取出后测得的数据,此后将该冻胶浸泡于盐水中。可以看出,当水中盐含量为 10 000、30 000 mg/L时,冻胶强度均降低,这是由于冻胶吸水膨胀所致;但水中盐含量大于 30 000 mg/L 后,冻胶浸泡后强度均升高,这也与前面冻胶脱水现象相对应。对于聚合物QC-9来说,虽然图9(b)和图10显示冻胶在盐水中浸泡后脱水幅度很小,但浸泡后弹性模量变化幅度与聚合物QC-8、G3515相类似,可能除脱水会使冻胶强度提高外,也与冻胶老化一定时间后交联网格进一步变密有关(图5)。

图11 冻胶浸泡盐水后弹性模量变化Fig.11 The change of elastic modulus of gel soaked in brine prepared

3 结论

(1)在70 ℃、低盐含量模拟注入水中,相同交联剂和聚合物用量下,丙烯酰胺(AM)-甲基丙磺酸(AMPS)共聚物成胶时间比聚丙烯酰胺(HPAM)长,但成胶后强度高。

(2)以水溶性酚醛树脂为交联剂,以纳米颗粒为稳定剂,在模拟注入水中可以制备出在70 ℃稳定的冻胶。

(3)当浸泡水盐含量为10 000、30 000 mg/L时,冻胶会吸水膨胀,强度降低;但当模拟水盐含量高于50 000 mg/L时,冻胶则脱水,冻胶强度提高。模拟水盐含量越高,脱水幅度越大。

(4)提高冻胶中纳米颗粒的含量或用甲基丙磺酸(AMPS)含量高的共聚物做成胶剂,可明显降低冻胶在高盐含量中的脱水幅度。