水稻秸秆纤维制取机工作参数优化与性能试验

刘环宇 江连洲 陈海涛 夏吉庆 李龙海

(1.大连工业大学机械工程与自动化学院, 大连 116034; 2.东北农业大学食品学院, 哈尔滨 150030;3.东北农业大学工程学院, 哈尔滨 150030)

0 引言

以农作物秸秆为原料制造可降解植物纤维地膜是一种秸秆高值化利用方式,可有效地解决铺设塑料地膜带来的白色污染等问题[1-3]。在植物纤维地膜制造过程中,高效、清洁、低能耗的纤维制取是其重要的前提条件[4]。

目前,常用的纤维制取方法有物理制取法、化学处理法和生物制取法[5-7]。采用单螺杆连续挤出蒸汽爆破法对农作物秸秆进行加工处理属于物理制取法,该方法通过连续螺杆挤出的方式生产秸秆纤维,在机械力、秸秆纤维间相互作用力及蒸汽爆破力的作用下使秸秆纤维的粒径变小,从而破坏纤维素、半纤维素和木质素间的结合层,实现纤维制取。由于农作物秸秆物理结构较为特殊,导致加工所得秸秆纤维物料得率较低,制取过程中能耗较大[8-9]。

在利用单螺杆连续挤出蒸汽爆破法进行秸秆纤维制取前,部分学者用稀酸或碱性溶液对秸秆进行预处理,使秸秆中纤维素、半纤维素和木质素膨胀,破坏其结晶性,进而提高制取速率,但加工时产生废液污染,不适于大规模生产[10-12]。MAKARAWAT等[13]以稻草为试验原料,探究了蒸汽爆破法和化学处理法对纤维提取过程中纤维直径、长度、长宽比的影响,并分析了木质素和半纤维素变化情况,结果表明,随着NaOH浓度的增加,纤维的平均直径、长度减小,纤维产量降低,长宽比增大。对于蒸汽爆炸,纤维素纤维被严重分解,导致纤维直径和长度显著减小。CHEN等[14]采用机械高压蒸汽技术从稻草中提取纤维素纤维,采用傅里叶变换红外光谱、广角X射线衍射、扫描电镜和热重分析方法研究了纤维素纤维的结构、化学组成和热性能。结果表明,经机械高压蒸汽处理后,稻草纤维的热性能显著提高,在增强聚合物复合材料中具有良好的应用前景。上述研究均对加工后所得纤维形态进行了微观分析及结构分析,但对纤维制取机结构参数和工作参数等并未进行深入研究。文献[15-16]提出并建立了适用于农作物秸秆的蒸汽爆破建压段数学模型和有限元模型,并利用Fluent软件对建压段流道流场进行了有限元模拟计算。文献[17-18]研制了螺杆式蒸汽爆破机,采用连续式螺杆蒸汽爆破的方法对稻秆进行预处理,用来生产制备无胶板。文献[19-20]研发了D200型秸秆纤维制取机,在原有机型上加装了冷却系统、温度监控系统、压力传感系统,有效地增加了纤维制取系统的可控性、安全性,实现了利用秸秆纤维制取可降解生物地膜[21-22]。然而,秸秆纤维制取过程中仍存在以下问题:加工所得秸秆纤维中粗纤维较多,需经过筛分处理方可使用,故而增加了生产工序;秸秆纤维的初始叩解度、分枝、帚化程度低,从而后续生产工艺增加了能量损耗。因此,低能耗制备高得率秸秆纤维技术工艺尚需进一步研究。

为实现无污染、低能耗、清洁、优质的水稻秸秆纤维制取,本文以提秸秆纤维得率、降低制取机能耗为目标,通过正交旋转中心组合试验方法确定满足高效、优质的秸秆纤维制取最优工艺参数组合,以期为水稻秸秆纤维清洁制取提供技术支撑。

1 纤维制取机结构及工作原理

D200型秸秆纤维制取机采用单螺杆结构,由动力系统、主机机架、强制喂料装置、主轴螺杆、套筒和出料口等组成,其中制取机主轴由喂入段、挤压段和爆破段组成。套筒处加装冷却装置、温度传感器、压力传感器,其总体结构如图1所示。

图1 D200型秸秆纤维制取机结构Fig.1 Structure of D200 straw fiber extruder1.出料口 2.调压外环 3.调压内环 4.温度传感器 5.爆破段 6.挤压段 7.压力传感器 8.喂入段 9.强制喂料装置 10.纤维制取机主轴 11.机架 12.动力系统

D200型纤维制取机总体结构参数和工作参数如表1所示。

表1 D200型纤维制取机总体结构参数和工作参数Tab.1 Structural and working parameters of D200 straw fiber extruder

D200型纤维制取机工作时,由动力系统产生动力以带传动的方式传输至制取机主轴,使制取机主轴产生旋转运动。此时强制喂料装置将经常温水浸泡的水稻秸秆喂入至喂料口,在螺杆推力与摩擦力的共同作用下将水稻秸秆进行压缩,输送至挤压段。在挤压段对水稻秸秆进行剪切、揉搓和挤压,完成水稻秸秆的初加工,并输送至爆破段。爆破段完成秸秆纤维进一步的剪切、揉搓,实现升温和加压过程。当水稻秸秆被输送至爆破口时,在调压外环与调压内环的共同作用下完成爆破压力和温度的调节。在高温高压强剪切条件下,水稻秸秆组成结构被破坏,分解为细小分枝且帚化程度较高的纤维,如图2所示。

图2 水稻秸秆纤维制取过程Fig.2 Preparation process analysis of rice straw1.木质素 2.纤维素 3.半纤维素

2 试验因素选取

2.1 爆破口腔体间隙

爆破口腔体间隙将直接影响瞬时汽爆压力,进而影响水稻秸秆纤维加工质量。因此,首先对调压外环与调压内环腔体内水稻秸秆纤维进行运动学分析,取调长度为dz的微元为研究对象。假设t时刻,密度为ρ,前进速度为v,经过Δt时刻,密度变为ρ+dρ,前进速度为v+dv,腔体内水稻秸秆纤维运动过程如图3所示。

图3 腔体内水稻秸秆纤维运动示意图Fig.3 Sketch of straw fiber movement in chamber

当D200型纤维制取机处于稳定工作状态,此时喂入量与出料量达到平衡状态,因此建立平衡状态方程

ρv=(ρ+dρ)(v+dv)

(1)

结合熔体输送理论可得秸秆纤维在直角坐标系中的三维运动微分方程为[23-24]

(2)

X、Y、Z——秸秆纤维物料质量力

假设输送过程中秸秆纤维粘度系数η为常数,因此可将式(2)化简为满足广义的牛顿内摩擦定律的运动微分方程

(3)

为探究腔体间隙与质量流率影响模型,需对模型进行假设:①纤维制取机腔体内水稻秸秆纤维为可压缩流体。②纤维制取机内水稻秸秆纤维沿腔体z向(图3)运动稳定,不存在间歇运动。③不考虑螺杆、套筒曲率对水稻秸秆纤维的影响。④水稻秸秆纤维进入调压外环与调压内环腔体到挤出过程中螺杆及秸秆纤维物料温度恒定不变。⑤水稻秸秆纤维运动过程中,忽略重力等质量力的影响。⑥不考虑x、y方向运动,仅研究z方向运动。

结合累次积分法对式(3)进行求解,可得z向的速度分布vz为

(4)

式中n——制取机主轴转速,r/min

D——制取机螺杆直径,mm

H——调压外环与调压内环腔体间隙

由式(4)可以看出,水稻秸秆纤维挤出速度随着腔体间隙增加而增大。进一步分析可知,当腔体间隙较小时,虽有利于增加秸秆纤维在爆破口处的剪切速率,并产生良好的汽爆效果,但一定程度上减少了爆破口截面积,降低了水稻秸秆纤维挤出速度,难以保证制取机1 t/h的加工要求[9]。当腔体间隙较大时,虽有利于纤维挤出,使单位时间内水稻秸秆纤维产量得到提高,但不利于热传导,一定程度上降低纤维剪切速率,导致挤出时汽爆效果不足,纤维质量不能满足生产要求。

2.2 主轴转速

D200型秸秆纤维制取机主轴转速的改变直接影响秸秆纤维在制取机内的输送效率和加工质量。单位时间内制取机主轴转速的增加,对水稻秸秆的剪切速率增大,提高了水稻秸秆纤维牵引速度,使制取机的挤出效率提高。因此一定范围内,制取机加工能力与主轴转速成正比。但当主轴转速达到一定值时,若继续增加主轴转速,秸秆纤维产量将不再随主轴转速增加而增大,此时制取机加工效率逐渐降低。另一方面,制取机主轴转速增加一定程度上增大了能量损耗,造成能量浪费。

2.3 加工温度

D200型秸秆纤维制取机通过机械能转换为热能来实现升温过程,通过温控系统实现温度的调节。当制取温度超出预设温度时,温度传感器发出信号,冷却系统工作,达到预设温度后,冷却系统停止工作,完成对制取机加工温度的调节。加工温度将直接影响加工后水稻秸秆纤维的分枝、帚化效果。爆破口温度较低时,腔体内水稻秸秆中水分仅少部分转换为蒸汽,难以保证汽爆效果。加工温度升高,汽爆效果会随之增强,但温度过高会使得加工后的水稻秸秆纤维糊化、降解,因此制取机加工温度应在合理范围内取值。

3 试验材料与方法

3.1 试验材料与设备

试验材料:东农425水稻秸秆(东北农业大学试验基地),试验前常温水浸泡12 h。

试验仪器与设备:采用自制的D200型秸秆纤维制取机进行水稻秸秆纤维制取试验。主要仪器:ZBSX-92A型振击式标准振筛机,北京路建科宇仪器设备有限公司,振幅为8 mm,振击频率为147次/min,筛摇动频率为221次/min;ATV312HU75N4型变频器,施耐德电气有限公司,变频范围0~50 Hz;AWS2103型三相功率分析仪,高要市爱特精密测量科技有限公司,量程0~100 kW,测量精度±0.5%;UT371型非接触式转速计,优利德电子有限公司,量程0~99 999 r/min,测量精度±2.04%;BA23031型生物摄影显微镜,重庆光电仪器有限公司,放大倍数40~1 600,游标卡尺精度0.1 mm。

3.2 试验设计与方法

应用三因素五水平二次正交旋转中心组合试验方法,选取主轴转速、加工温度和腔体间隙为试验因素[23-24],综合考虑D200型秸秆纤维制取机结构、工作参数,结合前期理论研究及预试验,通过试验因素水平编码表确定因素取值范围,选取主轴转速x1为85~135 r/min、加工温度x2为88~122℃、腔体间隙x3为3.5~8.5 mm,试验因素编码见表2。

表2 试验因素编码Tab.2 Experimental values and coded level of factors

3.3 检测方法

D200型秸秆纤维制取机纤维得率决定水稻秸秆原料的利用率,其计算方法为[25]

(5)

式中m1——粗纤维干物质量,kg

m2——喂入秸秆纤维制取机的水稻秸秆干物质量,kg

m3——粗纤维筛分后,所获纤维干物质量,kg

纤维制取机能耗通过三相功率分析仪测定,待纤维制取机工作稳定后,间隔30 s进行一次读数,记录5次数据取均值。

3.4 数据处理

采用Design-Expert 8.0软件对试验数据进行处理和统计分析。

4 试验结果与分析

4.1 试验结果

试验方案与试验结果如表3所示,表中X1、X2、X3为因素编码值。

表3 试验方案与结果Tab.3 Experimental plan and results

4.2 回归模型及方差分析

对制取机能耗、纤维得率进行方差分析,结果如表4所示。可以看出制取机能耗y1、纤维得率y2回归模型极显著(P<0.01),失拟项不显著(P>0.05),说明回归方程拟合的效果好。

表4 回归模型方差分析Tab.4 Variance analysis of regression models

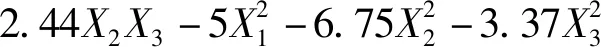

(6)

(7)

利用制取机能耗、纤维得率二次方程系数的检验结果,判断试验因素对性能指标影响程度[26-28]。经计算,各因素对性能指标的贡献率如表5所示。

表5 各因素对性能指标因素贡献率Tab.5 Importance of effects of factors on response functions

由表5可知,各因素对制取机能耗影响顺序依次为:腔体间隙、加工温度、主轴转速。各因素对纤维得率影响顺序依次为:腔体间隙、主轴转速、加工温度。

4.3 各因素对性能指标影响规律

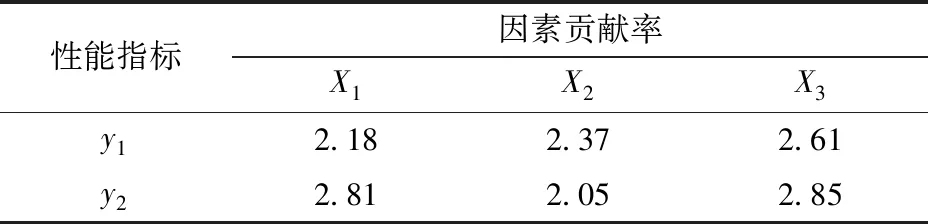

4.3.1交互作用对制取机能耗的影响

加工温度为105℃时,腔体间隙和制取机主轴转速对纤维制取机能耗的影响如图4a所示,由图可知,制取机能耗随着主轴转速的增加而增大,随着腔体间隙的增加而减小。当主轴转速较低时,制取机能耗随着制取机腔体间隙减小变化不显著。主轴转速升高,制取机能耗随着腔体间隙减小呈递增趋势。因为当腔体间隙较大时,水稻秸秆纤维原料在爆破口腔体处压实度低,易于挤出,此时制取机主轴转动克服摩擦力做功较少,因此随着制取机主轴转速提高能耗上升趋势不明显。当腔体间隙较小时,水稻秸秆纤维原料在爆破口腔体处产生堆积,压实程度高,此时制取机能耗来源于主轴克服强摩擦力做功,且上升趋势明显。

主轴转速为110 r/min时,腔体间隙和加工温度对制取机能耗影响规律如图4b所示。由图可知,制取机能耗随腔体间隙的增加而减小,随加工温度的增加而增大。因为随着加工温度的升高,水稻秸秆纤维中越来越多的水分被转换为蒸汽,此时纤维的分枝帚化程度高,爆破口腔体处水稻秸秆纤维出现逆流现象,随加工温度升高制取机主轴克服摩擦力做功增加,能耗呈上升趋势。

图4 各因素对制取机能耗的影响Fig.4 Response surface for effects of factors on energy efficiency

4.3.2交互作用对纤维得率的影响

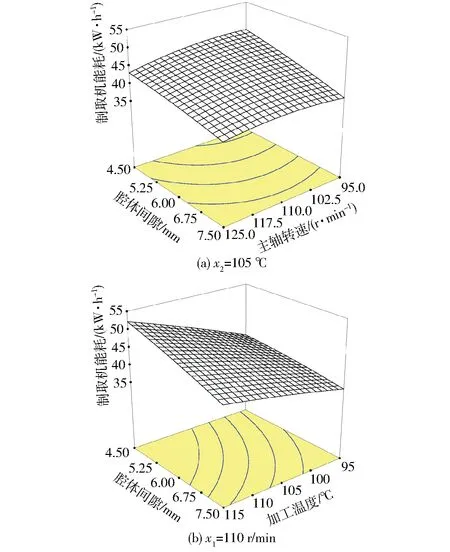

腔体间隙为6.0 mm时,加工温度和主轴转速对纤维得率影响规律如图5a所示。由图可知,纤维得率随着加工温度的增加呈先增加后减小趋势。因为当温度较低时,爆破口处水稻秸秆纤维中水分转换为蒸汽较少,汽爆效果不显著,制取机仅对水稻秸秆纤维起到挤出作用,此时生产加工所得纤维分枝、帚化程度低,粗纤维含量高,因此纤维得率低。随着温度的升高,爆破口处水稻秸秆纤维中水分转换为蒸汽逐渐增多,汽爆效果增强,此时伴随着水稻秸秆纤维的挤出,纤维中的水分瞬间转换为蒸汽释放到空气中,使生产加工的纤维分枝、帚化程度得以提高,粗纤维含量降低,纤维得率升高。但温度过高时,会导致纤维发生热力学降解,部分纤维灰尘化,甚至出现糊化现象,导致纤维得率降低。

图5 各因素对纤维得率的影响Fig.5 Response surface for effects of factors on fiber yield

纤维得率随着制取机主轴转速的增加呈先增加后减小趋势。因为当主轴转速较低时,喂料量较难保证制取机最大喂入量,且秸秆纤维较难从制取机中挤出,故此时纤维得率较低。随着主轴转速的增大,制取机内水稻秸秆纤维单位时间内所受剪切、撕裂作用增加,可产生更多的内摩擦热,纤维的分枝、帚化程度更加均匀,纤维得率提高。但当主轴转速增大到一定值时,制取机的生产能力上升趋势变缓,且单纯提高主轴转速容易产生过多的内摩擦热,使得纤维剪切撕裂效果过于强烈,造成纤维破碎不均,纤维得率降低。

主轴转速为110 r/min时,腔体间隙和加工温度对纤维得率影响规律如图5b所示,由图可知,纤维得率随着腔体间隙的增加呈先增加后而减小趋势。加工温度与腔体间隙对纤维得率交互作用极显著。因为当腔体间隙较小时,爆破口处水稻秸秆纤维压实度增大,使纤维收到强剪切力,在强剪切力作用下容易引起纤维出现热解、糊化现象,使得纤维得率较低。当腔体间隙较大时,增大了爆破口处纤维的挤出量,使纤维所受剪切力变小,降低了汽爆压力,不利于产生汽爆效果,使得纤维得率较低。

4.4 参数优化

以高得率、低能耗、优质的水稻秸秆纤维制取为原则,为得到D200型秸秆纤维制取机主轴转速、加工温度、腔体间隙的最优性能参数组合,考虑到响应值受各因素影响不尽相同,因此进行多目标优化,目标函数为

(8)

对参数进行优化求解,当主轴转速为97.1 r/min、加工温度为106.6℃、腔体间隙为5.65 mm时,制取机能耗为39.04 kW/h,纤维得率为86.60%。

4.5 验证试验

为验证优化结果的准确性,选主轴转速97 r/min、加工温度107℃、腔体间隙5.7 mm为优化参数,在此方案下开展试验,测得10次平行验证结果,如表6所示。

表6 优化条件下评价指标实测值Tab.6 Measured value of evaluation indices under optimal condition

由表6可知,各响应值的试验实测值与理论优化值较为吻合,相对误差不大于1.6%,所以参数优化结果可靠。D200型秸秆纤维制取机在秸秆纤维制取作业时,采用该优化参数组合,即主轴转速为97 r/min、加工温度为107℃、腔体间隙为5.7 mm,此时制取机能耗为39.67 kW/h,纤维得率为87.58%,加工后所得水稻秸秆纤维如图6所示。

图6 加工后所得水稻秸秆纤维Fig.6 Rice straw fiber obtained after processing

5 结论

(1)制取机主轴转速、加工温度、腔体间隙对制取机能耗、水稻秸秆纤维得率的影响极显著(P<0.01),各因素对制取机能耗的影响由大到小依次为:腔体间隙、加工温度、主轴转速,各因素对纤维得率的影响由大到小依次为:腔体间隙、主轴转速、加工温度。

(2)获得水稻秸秆纤维低能耗、高得率制取较优工艺参数,即在主轴转速97 r/min、加工温度107℃、腔体间隙5.7 mm时,制取机能耗均值为39.67 kW/h,纤维得率均值为87.58%,与预测模型对比,相对误差不大于1.6%,可实现高得率、低能耗的水稻秸秆纤维制取,为水稻秸秆纤维清洁制取工艺提供参考依据。