U型腔道式水稻精量穴播排种器设计与试验

张 顺 李 勇 王浩宇 廖 娟 李兆东 朱德泉

(1.安徽农业大学工学院, 合肥 230036; 2.安徽省智能农机装备工程实验室, 合肥 230036)

0 引言

精量穴直播技术能按水稻品种所需的行距、穴距及穴粒数精准成穴地将稻种播于田间,有利于后期稻株形成高光效的田间群体结构,且便于田间管理,是实现水稻直播种植稳产高产的主要途径之一[1-2]。

机械化精量穴直播技术的关键部件是排种器。按其工作原理排种器主要分为机械式和气力式排种器。气力式排种器利用无刚性气体的流动特性对种子进行定量吸附或压附,具有对种子外形适应性强、伤种轻等优势[3-7],但存在结构复杂、气室密封性及气源稳定性要求高、吸孔易堵塞等问题。机械式排种器结构简单、检视维修方便,能适应振动、多尘甚至高湿的田间播种环境等,是常规播种速度下排种器的主要发展方向之一。研究者相继研究了多种结构形式的排种器,并应用于水稻直播中,如螺旋输送式、抛掷成穴式、偏心顶杆式等水稻直播排种方法[8-10]。夏俊芳等[11]提出一种振动阀门配合槽轮式排种器的排种方法,可有效防止排种时的种群架空和堵塞现象,满足水稻芽种条播作业要求;田立权等[12]设计了一种具有钩勺形轮廓的螺旋槽排种轮,明确了螺旋槽的适宜长度与升角;罗锡文等[13]通过试验研究了不同型孔样式的排种轮,并确定瓢形型孔排种轮的排种性能最佳。为适应杂交稻、常规稻等品种不同穴播量的要求,文献[14-15]在瓢形型孔排种轮的基础上,提出了组合型孔轮式排种器,扩大了瓢形型孔排种轮的适用范围。为减小稻种在排种过程中的损伤,罗锡文等[16]提出了一种弹性随动护种带,王冲等[17]设计了同步柔性胶带护种器。

3D打印快速成型技术的成熟及其在农业装备上的应用,为排种机构的创新研究提供了新思路,使符合种子形状特征及其穴播特性的异形型孔研制成为可能。为适应常规稻每穴播种3~8粒的精量穴直播要求[12,18],本文以简化排种机构为目标,借鉴上述研究成果,提出一种充种口与投种口分开但相通的腔道式排种盘,利用腔道的旋转运动规律辅助排种器携种,缩短稻种与护种装置的接触弧长,以降低或避免稻种损伤。为评价该排种器的排种性能,并明确其关键结构参数,以排种合格率、漏播率、破损率等为性能评价指标,进行排种器台架试验与田间试验,以期为腔道式排种器的结构参数优化及整机设计提供参考。

1 结构与工作原理

U型腔道式水稻精量穴播排种器主要由右壳体、排种盘、排种轴、左壳体、护种板、支座等组成,结构如图1所示。

图1 排种器结构示意图Fig.1 Structural diagram of seed-metering device1.限种板 2.透明有机玻璃板 3.右壳体 4.排种盘 5.排种轴 6.左壳体 7.护种板 8.支座 9.链轮 10.卸种板

由于具有U型腔道结构特征的排种盘和带有进种管的右壳体结构复杂,机加工困难,因此采用3D打印方法制成,材料为丙烯腈-丁二烯-苯乙烯共聚物(Acrylonitrile-butadine-styrene, ABS塑料),左壳体采用铝合金机加工制成。

排种器工作过程分为充种、携种和投种3个主要阶段,如图2所示。在进行排种作业前,将限种板调至合适高度,稻种由播种机上的种箱经进种管流入右壳体腔室中。排种盘转动后,充种区的稻种在自身重力和种群侧压力的作用下通过排种盘侧面上的充种口充入型孔中,经过充种区的型孔从种群中囊取足量稻种;当型孔随排种盘运动至携种区时,堆积在型孔充种口处而未囊入型孔内的过量稻种,在自身重力、离心力及型孔内稻种对其推挤力的作用下回落到右壳体腔室中,型孔内剩余稻种在排种盘的转动下顺势流入U型腔道内,并在腔道内汇集;随着排种盘的继续转动,U型腔道中汇集的稻种进入具有护种板的携种区,护种板与排种盘圆弧侧面紧密贴合,避免腔道投种口处汇集的稻种在携种区滑出;当腔道投种口运动至投种区时,由于失去护种板的围护,稻种在自身重力的作用下从腔道内投出并落入由播种机开沟器开出的种沟内,完成穴播排种作业。

图2 排种器工作原理图Fig.2 Working principle of seed-metering device1.排种盘 2.左壳体 3.护种板

2 关键部件设计

2.1 排种盘

精简排种机构,减少排种环节是排种器发展的重要方向之一。为减少排种环节中排种机构对稻种的撞击、摩擦、挤压等造成的种子破损,并适应水稻精量穴直播的种植农艺要求,采用具有U型腔道结构特征的排种盘,将型孔充种口与投种口通过U型腔道连接,利用侧向充种及种子自重清种的方式,省去传统机械式排种器的清种装置;借助腔道的旋转运动规律,减少携种区稻种与护种板的接触弧长,并汇集一穴内的多粒稻种;投种口位于排种盘的侧面,实现排种器低位投种,有利于同穴多粒稻种成穴排出。U型腔道结构参数如图3所示。

图3 U型腔道结构示意图Fig.3 Structure diagram of U-shaped cavity

根据图3中的几何关系可知

(1)

式中θ——单侧腔道所对应的圆心角,(°)

s——U型腔道弯折处圆心与排种盘圆心的距离,mm

r1——U型腔道弯折处外径,mm

x——U型腔道弯折处圆心与型孔圆弧段圆心所在圆的径向距离,mm

l——型孔圆弧段圆心所在圆的半径,mm

h——腔道底部与型孔圆弧段圆心所在圆的径向距离,定义为腔道深度,mm

整理得

(2)

排种盘轴向截面内,周向腔道数k与其单侧对应的圆心角θ、腔道间隔圆心角α有关,即

(3)

直播机田间作业时,排种盘转速n与直播机前进速度v的关系为

(4)

式中Ls——播种穴距,取140 mm[14-15]

由式(2)、(3)可知,当腔道弯折处外径r1与腔道间隔圆心角α一定时,增大型孔圆弧段圆心所在圆半径l,减小腔道深度h,可减小腔道单侧对应圆心角θ,从而增大排种盘周向腔道数k。由式(4)可知,当直播机前进速度v和播种穴距Ls一定时,排种盘作业转速n与周向腔道数k成反比,增大排种盘周向腔道数,可降低其作业转速,提高型孔的充种效果[19]。因此,增大排种盘直径,使型孔位置尽量远离排种盘圆心,并减小腔道深度,可尽量多地分布U型腔道。参考当前排种盘直径一般在80~260 mm[20]的经验,本文取排种盘直径为160 mm,并设计型孔圆弧段圆心所在圆半径l为74 mm。

2.2 U型腔道

2.2.1U型腔道尺寸

U型腔道式精量穴播排种器与常见机械式排种器的工作原理类似,依靠固定尺寸的型孔从种群中囊取定量的稻种,因此,稻种的外形尺寸是其型孔和腔道设计的重要依据。本文选取水稻直播种植使用范围较广的常规稻品种“黄华占”作为排种对象,其含水率(湿基)为11.85%,千粒质量为21.56 g,平均三轴尺寸(长×宽×厚)为9.36 mm×2.17 mm×1.90 mm,长度最大值为10.39 mm。

U型腔道在排种过程中具有携种和汇聚同穴多粒稻种的作用,可缩短排种环节中护种装置与稻种的接触弧长,降低稻种表壳磨损概率。为使稻种在腔道中顺畅滚动或滑动,避免卡种阻流现象,在同等对边距离的前提下,设计腔道横截面为流通量较大的正方形,且其边长c满足

c≥1.1amax=1.1×10.39 =11.43 mm

(5)

式中amax——稻种长度最大值,mm

因此,设计腔道横截面边长为11.5 mm。为使腔道在排种盘圆周上更为紧凑,将腔道弯折180°,整体呈“U”形,其弯折处隔板将充种区域与投种区域隔开,避免腔道内稻种在携种区回流至充种口滑出而导致漏播,并可阻滞低处充入型孔的稻种进入投种区域,防止提前投种现象。根据3D打印快速成型的工艺及强度要求,设计隔板厚为2 mm,故腔道弯折处半径r2为1 mm,外半径r1为12.5 mm,如图3所示。

2.2.2U型腔道数

由式(3)可知,尽量减少腔道间隔宽,有利于分布尽可能多的周向腔道。在确保腔道间隔强度前提下,取相邻腔道间隔圆心角α为2°。由已知腔道结构参数r1=12.5 mm,l=74 mm和α=2°,根据式(3),利用Matlab软件绘制腔道数k与腔道深度h的关系曲线,如图4所示。在确保腔道深度h大于0的前提下,取腔道数k的较大值,以降低排种盘转速,故选取腔道数k为18、19和20,研究不同腔道数(即型孔数)对排种性能的影响。

图4 腔道数k与腔道深度h的关系曲线Fig.4 Relationship curve of cavity number and cavity depth

2.3 型孔

2.3.1型孔形状

排种器充种区中,贴近排种盘面的稻种是型孔的主要充种对象。稻种外形近似椭球体,由进种管进入充种区的过程中,在重力场作用下,主要以平躺和侧卧姿态堆叠在充种区[21]。因此,贴近排种盘面的稻种主要有两大类状态:一类是稻种长轴与排种盘面平行,如图5中状态1种子;另一类是稻种长轴与排种盘面不平行,如图5中状态2和状态3种子。当排种盘转动后,贴近排种盘面的稻种一端受到排种盘的持续冲击或摩擦力FP的作用,稻种另一端受到种群间摩擦阻力Ff的作用,FP与Ff相对稻种质心形成一对力偶。处于状态2和状态3的稻种由于力臂较长,易在排种盘的带动下发生转动,并在外侧种群侧压力的作用下使稻种转变成状态1。而状态1的稻种由于力臂较短,因此,其较难发生转动,故贴近排种盘面的稻种,其长轴与排种盘运动方向基本一致[22]。为使不同状态的稻种均能充入型孔,设计型孔为腰圆形,型孔长度轨迹线与排种盘运动方向相切,型孔宽度则可限制同时充入型孔的稻种粒数,以达到一穴所需的排种量,并能适应一定倾斜姿态的稻种充入型孔。为提高型孔的充种性能,在型孔的旋转前进方向一侧增设弧形引种槽,如图5所示。引种槽不仅对即将充入型孔的稻种起梳导作用,而且对贴近排种盘型孔处的种群具有一定的搅动作用,有利于提高种群流动性[23]。

图5 稻种与排种盘接触状态及稻种受力示意图Fig.5 Schematic of contact state of seed with seeding plate and force on seed

2.3.2型孔尺寸

由文献[24]可知,贴近排种盘面的稻种主要在种群侧压力的作用下充入型孔,型孔充填处稻种所受的侧向压应力为

(6)

式中σ——稻种所受的侧向压应力,Pa

γ——物料重度,N/m3

h1——充填稻种至种群表面的距离,m

φ——稻种的内摩擦角,(°)

则充填稻种所受的种群侧压力为

Fs=σS

(7)

式中S——排种轴向稻种截面积,m2

以排种器壳体为相对参考系,稻种充填型孔的过程可分解为型孔运动方向上稻种与型孔的相对运动和排种盘轴向上稻种与型孔的绝对运动,如图6所示。图中虚线椭球为待充入型孔的稻种,实线椭球为充入型孔的稻种。

图6 稻种充入型孔运动示意图Fig.6 Schematic of movement of seed filling into orifice

假设稻种为均质椭球体,其质心为其几何中心,并在型孔充填过程中受到恒定的种群侧压力作用。在型孔运动方向上,稻种的相对位移为

(8)

其中

v1=2πnl

(9)

式中v1——稻种相对移动速度,即型孔处的切向线速度,m/s

L——型孔长度,mm

a——稻种长度,mm

t1——稻种的相对运动时间,s

同时,在排种盘轴向上,稻种充入型孔的位移为

(10)

式中t2——稻种充入型孔所需时间,s

b——稻种宽度,mm

m——稻种质量,kg

为确保稻种顺利充入型孔,应t2≤t1,整理式(6)~(10)得

(11)

由式(11)可知,稻种充入型孔的极限转速与型孔长度L、型孔位置l、充种区种群高度h1、稻种物料特性参数(a、b、m、γ、φ)及排种轴向稻种截面积S有关。当型孔位置、排种对象及充种区种群高度确定时,增大型孔长度可提高稻种充填型孔的极限转速,即有利于稻种顺利充填型孔。试验稻种的平均长度为9.36 mm,故设计型孔长度L应不小于10 mm。

腰圆形型孔的宽度应能同时容纳至少3层稻种,以适应常规稻穴直播每穴播种3~8粒的播量要求,则型孔宽度

W>3b=3×2.17=6.51 mm

为探究腰圆形型孔适宜的长度与宽度组合,设计型孔长度为10.0、10.3、10.6 mm 3个水平,型孔宽度设计为7.0、7.3、7.6 mm 3个水平。

2.3.3型孔倾角

为提高贴近型孔处稻种的充种概率,借助待充稻种自身部分重力辅助充种的思路,在型孔没有引种槽的一侧增设倾角,使稻种更顺畅地充入型孔,提高型孔的充种性能。对待充稻种进行受力分析,如图7所示。

图7 充种过程稻种受力分析图Fig.7 Force analysis of seed during filling process

型孔入口处稻种在重力G、种群侧压力Fs、型孔壁的支持力F1及摩擦力f1的共同作用下充入型孔,其力学方程式为

(12)

其中

(13)

式中ax——稻种沿型孔倾角方向加速度,m/s2

β——型孔倾角,(°)

μ——腔道材料与稻种摩擦因数,取0.55[25]

φ1——稻种滑动摩擦角,(°)

整理式(12)、(13)得

(14)

由式(14)可知,增大型孔倾角β,ax也随之增大,即稻种所受充入型孔的合力增大,有利于稻种充入型孔中。为探究适宜的型孔倾角,分别设计倾角为0°、5°、10°。

2.4 投种分析

充入型孔中的稻种在腔道弯折处汇集,随后与排种盘一起转动,当腔道侧壁转过水平面,并与水平面夹角大于稻种与排种盘材料的滑动摩擦角时,在重力与离心力的作用下沿腔道侧壁向下运动,直至与护种板接触,并仍随排种盘一起转动。此后,对单粒任意姿态稻种进行受力分析,在运动过程中,稻种主要受到自身重力G、离心惯性力Fr、护种板的支持力FN1和摩擦力f2以及腔道的支持力FN2,其受力分析如图8所示。

图8 投种过程稻种受力分析图Fig.8 Force analysis of seed during dropping process

将稻种的受力沿其圆周运动法线方向与切线方向分解为

(15)

其中

(16)

式中Fx——稻种法向合力,N

Fy——稻种切向合力,N

ax1——法向加速度,m/s2

ay1——切向加速度,m/s2

ε1——稻种质心与排种盘圆心的连线与垂直方向夹角,(°)

ε2——腔道侧壁与垂直方向夹角,(°)

D——排种盘直径,m

ω——排种盘旋转角速度,rad/s

随着排种盘的转动,腔道侧壁与垂直方向夹角ε2逐渐减小,与稻种接触一侧的腔道侧壁对稻种支持力FN2逐渐减弱,当FN2=0时,在排种盘的圆周切线方向上有

f2=mgsinε1

(17)

联立式(15)~(17)得

(18)

此后,稻种与腔道侧壁开始分离,稻种所受护种板的摩擦力逐渐增大,与其反向的重力分力逐渐减小,稻种在护种板上做加速度逐渐增大的减速运动,由于稻种与护种板的接触姿态各不相同,则其所受摩擦减速程度存在差别,导致多粒稻种运动同步性下降,因此,为提高稻种投种一致性,提升排种器的成穴播种性能,投种角不宜小于ε1。当前水稻穴播机一般的前进速度约为3.6 km/h[15,26],根据式(4)可知对应排种盘转速为21.4~23.8 r/min,并将稻种与腔道材料的摩擦因数μ和排种盘直径D代入式(18)得ε1为27.4°~27.7°。

3 排种性能台架试验

利用JPS-12型计算机视觉排种器性能检测试验台,开展排种器室内台架排种性能试验,较为准确地考察排种器的多项排种性能,试验台通过油带粘种的方式有效避免了稻种撞击胶带后随机弹跳对排种性能的影响,但粘油后的稻种不能再次排种。为节省试验稻种,本文首先采用高速摄像仪拍摄和统计排种器投种区每穴排种粒数,考察排种器的漏播率、合格率、重播率及种子破损率,明确排种器较优的结构参数组合,然后利用JPS-12型计算机视觉排种器性能检测试验台,考察排种器的排种成穴性与穴距均匀性,明确排种器适宜的投种角。

3.1 试验材料与设备

试验稻种为常规稻品种“黄华占”,对稻种进行人工除杂后排种。试验装置如图9所示。

图9 排种器排种性能试验装置Fig.9 Test of seeding performances experiment1.排种器 2.步进电机调速器 3.高速摄像仪 4.显示屏 5.排种器试验台综合操作柜 6.JPS-12型计算机视觉排种器性能检测试验台

3.2 评价指标

参考GB/T 6973—2005《单粒(精密)播种机试验方法》,各评价指标的计算公式为

(19)

式中M——漏播率,%

Q——合格率,%

R——重播率,%,其中包含每穴9~10粒率和每穴大于等于11粒率

nM——一穴小于3粒稻种的总穴数

nQ——一穴3~8粒稻种的总穴数

nR——一穴大于8粒稻种的总穴数

N——每组试验统计的总穴数

B——种子破损率,%

M1——排种器1 min排出的稻种质量,kg

mB——所排出稻种中破损稻种的质量,kg

CV——穴距变异系数,%

N′——样本穴距总数

高速摄像试验时,每组试验连续拍摄并统计排种器稳定排种时从投种区排出的250穴稻种;台架排种试验时,每组试验连续统计排种器稳定排种时油带上粘附的250穴稻种的穴径和穴距。穴径为一穴内两粒相距最远稻种的直线距离,以小于等于50 mm的穴径为合格[12-13],每组试验重复3次,取平均值。

3.3 试验设计与结果分析

3.3.1高速摄像试验

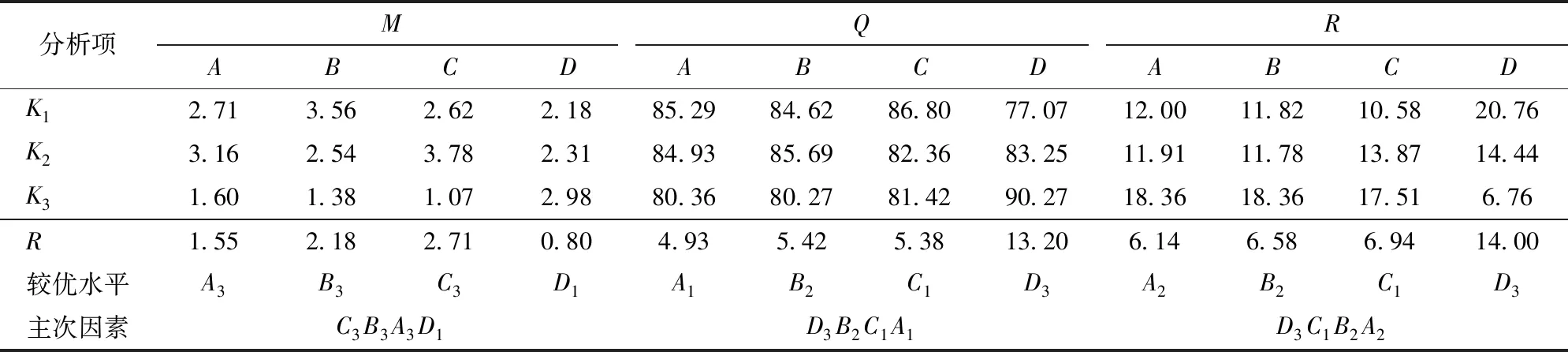

根据前文理论分析,确定影响排种器排种性能的主要因素为型孔长度、型孔宽度、型孔倾角和型孔数。以上述4个主要影响因素为试验因素,以漏播率、合格率、重播率、稻种破损率为试验指标,采用四因素三水平正交试验设计方法,开展排种高速摄像试验。试验时,根据式(4)和型孔数设置成穴播机一般前进速度3.6 km/h对应的排种盘转速为21.4、22.6、23.8 r/min。试验因素及水平如表1所示,正交试验方案及试验结果如表2所示,表中A、B、C、D为对应因素水平值。对正交试验结果进行极差分析,结果见表3。

表1 试验因素水平Tab.1 Factors and levels of experiment

表2 试验方案与结果Tab.2 Design and results of experiment

由表3可知,不同性能评价指标对应的主次影响因素差别明显,影响漏播率的主次因素依次为:型孔倾角、型孔宽度、型孔长度、型孔数;影响合格率的主次因素依次为:型孔数、型孔宽度、型孔倾角、型孔长度;影响重播率的主次因素依次为:型孔数、型孔倾角、型孔宽度、型孔长度。为确保水稻精量穴直播的出苗率,一般田间播种作业遵循“宁重勿漏”原则,即在满足合格率的前提下尽量降低漏播率对生产实际更为有利。因此,为获得适宜的型孔参数组合,应侧重综合考虑上述参数对合格率和漏播率的影响。合格率的型孔数D极差(13.20)相比其余参数的极差项明显较大,且漏播率的型孔数D极差(0.80)最小,说明型孔数对合格率的影响较大,对漏播率的影响较小,因此,排种盘的型孔数D应取D3(20个);由于漏播率的型孔长宽及倾角的各项极差对应合格率的各自极差项均偏小,若较优组合取C3B3A3D3,对比表2中3号(C3B3A1D3)试验结果可知,在3号试验参数组合的基础上,型孔长度A再取高水平,即增大型孔长度,将无助于合格率的大幅提升,反而会提高重播率,进一步增大每穴大于等于11粒稻种的过度重播概率,从而降低合格率。

表3 极差分析结果Tab.3 Results of range analysis

此外,极差分析结果中合格率较优组合为D3B2C1A1,对比表2中8号(D3B2C1A3)试验结果可知,在8号试验参数组合的基础上,型孔长度A再取低水平,即减小型孔长度,可能会进一步增大漏播率,甚至降低合格率,不符合水稻直播种植的生产实际需求;鉴于8号试验结果更为符合水稻直播“宁重勿漏”的播种原则,且合格率较高,综合上述分析,型孔参数较优组合可能是在8号(D3B2C1A3)试验参数组合的基础上略微增大型孔的宽度或倾角水平,即较优参数组合可能为D3B3C1A3或D3B2C2A3,以期进一步降低漏播率,并提升合格率。

为验证上述分析的合理性,优选出较优的型孔参数组合,开展型孔参数组合D3B3C1A3、D3B2C2A3及极差分析结果中合格率较优组合D3B2C1A1的排种性能对比试验,试验结果如表4所示。

表4 不同型孔参数组合试验结果Tab.4 Experiment results of different hole parameter combinations %

由表4可知,虽然3组不同型孔参数组合的排种合格率均在90%以上,但漏播率和重播率差异明显。采用极差分析结果中型孔参数较优组合D3B2C1A1排种时,相比表2中8号(D3B2C1A3)试验结果,漏播率增大,合格率降低;而采用型孔参数组合D3B3C1A3和D3B2C2A3排种时,相比8号试验结果,漏播率均明显降低,合格率均有提升,这与正交试验分析结果相吻合,其中,在8号试验参数组合的基础上,略微增大型孔宽度(D3B3C1A3)相比略微增大型孔倾角(D3B2C2A3),具有更低的漏播率、更高的合格率及较低的重播率,其原因可能为:型孔宽度增大,便于多粒稻种同时充入型孔,从而更为有效地降低漏播率,且型孔倾角为零,便于多充入型孔的稻种在携种区初始弧段清出型孔,提升合格率,降低重播率。此外,稻种在3组不同型孔参数组合下的破损率均不高于0.13%,表明排种方式较为合理,基本不损伤种子。因此,排种器适宜的型孔参数组合为D3B3C1A3,即型孔数为20,型孔长度为10.6 mm,型孔宽度为7.6 mm,型孔倾角为0°。此时,排种器的漏播率为0.40%,合格率为94.00%,重播率为5.60%,其中每穴9~10粒率为4.93%,每穴大于等于11粒率为0.67%,种子破损率为0.13%,满足常规稻精量穴直播对穴粒数的播量要求。

3.3.2排种试验

为考察排种器排种成穴性与穴距均匀性,寻求排种器适宜的投种角,采用型孔参数组合为D3B3C1A3的排种盘,利用JPS-12型计算机视觉排种器性能检测试验台,以穴径平均值、穴径合格率、穴距平均值及穴距变异系数为评价指标,开展排种器投种角对排种均匀性影响的单因素试验研究。根据前文的投种分析,选取投种角为18°、23°、28°、33°、38°共5个水平,每组试验重复3次,取平均值,试验结果及方差分析结果如表5所示。

表5 台架排种试验结果Tab.5 Results of bench experiment

由表5可知,不同投种角下,排种器穴播效果相近,穴径平均值不高于30.18 mm,穴径合格率不低于94.13%,穴距平均值均十分接近理论穴距140 mm,穴距变异系数不高于9.53%,均能满足常规稻穴直播种植的定距成穴排种要求。但投种角对穴径平均值和穴径合格率影响均极显著,对穴距变异系数影响显著,表明U型腔道式穴播排种器的投种角度影响其穴播效果,且其穴播性能存在一定的变化趋势,即随着投种角的增大,其穴径平均值和穴距变异系数均先减小后增大,穴径合格率先增大后减小。分析原因可能为:当投种角过低时,稻种投种前所受护种板的摩擦力增大,使一穴多粒稻种运动同步性变差的概率增大,投种时一致性降低,如图10a所示,导致排种成穴性与穴距均匀性偏差,这与前文的投种分析相吻合。当投种角增大至28°~33°时,排种成穴性与穴距均匀性均较好,投种前,稻种在护种板与腔道侧壁邻近处有适宜的集聚时间,使得一穴多粒稻种均与腔道侧壁同步旋转,投种时一致性较高,如图10b所示。随着投种角的继续增大,稻种在护种板与腔道侧壁邻近处的集聚时间过于短暂,存在一穴多粒稻种未能全部达到随腔道侧壁同步旋转的状态,投种时一穴稻种个体间差异增大而易分散,如图10c所示,导致排种成穴性与穴距均匀性变差。

图10 排种器不同投种角的排种瞬间图像Fig.10 Seeding moments at different seeding angles of seed-metering device

综上,适宜的投种角可提升U型腔道式穴播排种器播种常规稻的成穴性与穴距均匀性,其适宜的投种角为28°~33°。此时,排种器的穴径平均值不高于27.14 mm,穴径合格率不低于96.67%,穴距平均值在理论穴距140 mm左右,穴距变异系数不大于7.80%,其油带上的排种效果如图11所示。

图11 油带上排种效果Fig.11 Seed distributions on oil belt

4 田间试验

为检验U型腔道式水稻精量穴播排种器的田间播种性能,于2020年6月1日在安徽农业大学农萃园开展田间播种试验。试验前,使用旋耕机对田块进行适度耕整,使土壤达到水稻旱直播的种植要求,土壤坚实度为397.4 kPa,含水率为7.35%。将排种器安装于旱直播机上,采用24 V直流步进电机驱动排种器转动,通过调速器设置排种器的转速,使其与室内台架排种试验转速一致,试验稻种为“黄华占”。试验时,机具前进速度约为3.6 km/h,连续统计10 m取样长度内每穴稻种的粒数、穴径和穴距,重复5次试验。试验测得排种器的田间播种合格率为90.28%、漏播率为0.83%、重播率为8.89%,其中每穴9~10粒率为7.22%,每穴大于等于11粒率为1.67%,穴径平均值为46.71 mm,穴径合格率为71.67%,穴距平均值为137.21 mm,穴距变异系数为12.64%,各项评价指标均满足常规稻大田精量旱穴直播的种植要求。

相比台架试验结果,排种器田间播种时合格率稍低,重播率稍高,穴径平均值偏大,穴径合格率偏低,穴距变异系数偏高,其原因可能为:机组田间无规律振动,使充种区稻种处于随机激振状态,稻种间间隙增大而内摩擦力降低,使得流动性差的稻种易充入型孔,故重播率增大,合格率降低,但每穴大于等于11粒率低于2%,符合常规稻精量穴直播的适度重播原则;而机组振动使得一穴稻种投种一致性降低,落种轨迹差异性增大,且稻种落入种床时,与土壤存在随机碰撞弹跳,使得播种成穴性与穴距均匀性降低。

5 结论

(1)基于常规稻精量穴直播种植要求及稻种的物理机械特性,设计了一种以充种口与投种口分开但相通的U型腔道式排种盘为主体的精量穴播排种器,可实现常规稻穴直播的精量定距成穴排种。

(2)高速摄像试验表明,影响排种器漏播率、合格率及重播率的主次因素各不相同,适宜常规稻大田精量穴直播的型孔参数组合为型孔长度10.6 mm、型孔宽度7.6 mm、型孔倾角0°、型孔数20,对应排种器的漏播率为0.40%,合格率为94.00%,重播率为5.60%,种子破损率为0.13%。台架试验表明,投种角对排种器的穴径平均值和穴径合格率影响极显著,对穴距变异系数影响显著。排种器适宜的投种角为28°~33°,对应排种器的穴径平均值不高于27.14 mm,穴径合格率不低于96.67%,穴距平均值在理论穴距140 mm左右,穴距变异系数不大于7.80%。

(3)田间试验表明,U型腔道式水稻精量穴播排种器满足常规稻大田精量旱穴直播的种植要求,其播种合格率为90.28%、漏播率为0.83%、重播率为8.89%,其中每穴9~10粒率占7.22%,每穴大于等于11粒率占1.67%,穴径平均值为46.71 mm,穴径合格率为71.67%,穴距平均值为137.21 mm,穴距变异系数为12.64%。

(4)所设计的U型腔道式排种盘利用腔道的旋转运动规律辅助排种器携种,缩短了种子与护种装置的接触弧长,从而有效降低了种子损伤,且排种器结合侧充种方式与自重清种方法,省去了清种机构,简化了排种装置,为机械式排种器低损伤与轻简化设计提供了新思路。