冰雪天气对高速铁路转辙设备的影响及对策

丁闪峰,满开泉,王婷婷

(1.中国铁路兰州局集团有限公司工程质量监督站,兰州 730000;2.中国铁路兰州局集团有限公司嘉峪关电务段,甘肃嘉峪关 735100)

1 概述

冰雪天气对高速铁路转辙设备的影响,一是转辙机潮气引发的接点结霜;二是道岔夹雪。虽然高速铁路有道岔融雪装置,但现场还是有一些故障发生[1-2]。宝兰高铁是打通徐兰高铁与兰新客专的“最后一公里”,于2017年7月开通运营。第一个冬天发生由于道岔积雪夹冰导致道岔故障3件,道岔内接点结霜导致故障4件,严重干扰正常的行车秩序。中国铁路兰州局集团有限公司(简称“兰州局”)针对问题采取一些整治措施,本文总结整治过程,并思考从工程源头解决的思路,对工程设计提出一些建议。

2 转辙机防潮及对策

2.1 问题的提出

道岔转辙机潮气形成不确定,但对转辙机安全运用影响较大。转辙机工作在室外环境,中午热、夜晚冷,夜间潮气受冷凝结成水,锈蚀部件,严重的引发诸如摩擦带锈死的故障,特别在冬季,夜晚潮气受冷还会使接点结霜、冻结减速器等引发故障,令信号工非常头疼。道岔防护罩不能完全防止转辙机内潮气,但一定程度上能减轻影响。

在传统信号检修中,为防止转辙机积潮,有专门开盖晾晒的内容。高铁时代,“天窗”在夜间,夜晚开盖只能引潮,同时也无大量的时间供信号维护人员占用,只能在除潮上想办法。现场职工多采用堵的办法,隔绝潮气入口,有些能起作用。但将转辙机密闭反会增加机内潮气,所以有些职工直接打开机底排污螺栓,不一而足。碰到特别的天气,一些车间除专门组织晾晒“天窗”,还有的安排用电吹风除潮,占用现场作业人员大量的精力。

兰州局集团公司在宝兰客专尝试在转辙机内安放除湿包的办法有一定效果。但除湿包使用周期短,无法保证一个检修周期转辙机内无潮,而且转辙机内白天温度高,吸附在除湿包中水分也会蒸发,存在局限性。因此,兰州局集团公司在宝兰线上线道岔缺口视频监测时,要求厂商附加机内潮气监测功能,能为现场信号工提供哪些转辙机内有潮气,保障维护的针对性,但不能完全解放信号工在转辙机除潮上的工作量。

西安信号厂尝试研制除潮式转辙机盖,其原理是在转辙机迎列车侧及相对侧机盖开口(加有过滤层),利用动车运行中产生的风压,将转辙机内潮气带出。方案较为巧妙的设计,起到一定的效果。

2.2 转辙机除湿技术概述

除湿机又称为抽湿机、干燥机、除湿器,在中国的市场已经有几十年的历史。一般可分为民用除湿机和工业除湿机两大类,按其类型分为冷冻除湿机、转轮除湿机、吸附剂间歇型 ( 塔式 )、溶液除湿机。

冷冻除湿机工作原理是:由风扇将潮湿空气抽入机内,通过热交换器,此时空气中的水分子冷凝成水珠,处理过后的干燥空气排出机外,如此循环,使室内湿度保持在适宜的湿度。

转轮除湿机以蜂巢结构组成圆筒状转盘,再由特殊结晶加工法附着吸湿剂 ( 氯化锂,矽胶、沸石等 ) 原料制成除湿转盘。此除湿转盘在隔成除湿区和再生区的箱体内回转。除湿用的空气通过除湿区,由转盘吸收空气中的水分得到干燥空气。吸收水分后的除湿区依转盘回转移动至再生区,由再生加热空气带出转盘内水分排出至转辙机室外,转盘在再生区放出水分后回转至除湿区,如此除湿及再生连续进行,可获得稳定的除湿空气。

吸附剂间歇型(塔式)是将固体吸附剂(如矽胶、分子筛、活性气化铝、沸石等)作为固定层,填充于塔(筒)内。使用二塔以上的塔,一塔用于吸附空气水分。另一塔再生, 经过一定时间后将塔转换并改变空气回路使吸湿与再生作用互换,如此可产生间歇性的除湿空气。

溶液除湿空调系统是基于以除湿溶液为吸湿剂调节空气湿度,以水为制冷剂调节空气温度的主动除湿空气处理技术而开发的可以提供全新风运行工况的新型空调产品;其核心是利用除湿剂物理特性,通过创新的溶液除湿与再生的方法,实现在露点温度之上高效除湿。

2.3 除湿技术方案

冷冻除湿机按适用温度范围可分为A型(普通型18 ~ 38℃)、B型(低温型5 ~38℃),难以适应转辙机恶劣的工作环境。吸附剂间歇型(塔式)以固定时间转换除湿、再生,因此不能连续获得稳定的除湿空气,需要定时更换吸附剂。液体吸收式除湿采用氯化锂水溶液的喷雾吸收水分,但设备较大,而且必须更换吸收液。吸附转轮除湿机湿度控制容易,进行通风,除湿结构简单,经过特殊组配露点可达-70℃以下,更适合转辙机恶劣的工作环境。

转轮除湿技术最早由美国的布莱恩特(Bryant)在1950年发明,是控温除湿的典型代表。技术先进成熟,结构单纯,只需除湿转轮和送风机运转,即可得到干燥空气;通过直接物理吸附处理除去湿气,效率高、除湿量大,可控制相对湿度(RH)低达1%;运转操作和维修简单,环境适应性强。所以,转辙机电动除湿宜选择转轮除湿是经济、合理的。

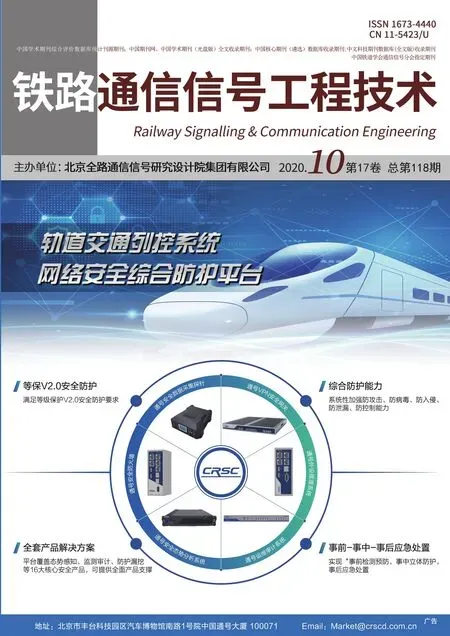

系统组成框如图1所示。

图1 增加除湿机系统框图Fig.1 System block diagram of adding dehumidifier

1)除湿机自带控制器,其运行控制由其自主控制。这方面有成熟的技术,可以移植。温度、湿度探头移入转辙机内。送风、回风管,因转辙机型号不同会有不同的方式,需下步研究。

2)电力系统采用母线方式,可与道岔融雪装置统一规划。

3)增加通信模块,除湿机运行工况、故障信息以及转辙机内温度、湿度状态可通过通信模块上传上位机。根据用户需求,还可通过上位机对除湿机的远程控制。鉴于光纤通信的成熟、光缆成本的降低,建议以光纤组网。

4)上位机预留与信号集中监测的接口,可通过信号集中监测系统实现电务段级远程监测。

3 道岔融雪装置存在问题及对策

3.1 存在问题

目前运用的道岔电加热融雪装置采用的是金属加热件,用卡具固定在基本轨与尖轨间基本轨轨腰下侧,对尖轨间冰雪能有效融化,基本满足道岔雪天融雪要求。由于加热件长大,存在的问题:一是心轨等部位无法安装;二是一些老式道岔也不能按要求安装于尖轨与基本轨间部位,如兰州站,老式非AT型道岔因尖轨与基本轨间隙不足,只能变更安装于基本轨外侧。这次变更因需在基本轨上重新开孔,影响钢轨强度,工务部门极不愿意;三是覆盖不全面,包括顶铁、限位铁、防跳铁、道岔锁钩和锁闭杆凹槽、密贴检查器拐铁等均未能加热,特别是密贴检查器拉杆部位,雪融化后流淌至密贴检查器拉杆处二次结冰,致使道岔无法正常转换。从2017年宝兰高铁开通,3件因道岔夹冰故障均是密贴检查器拉杆冰冻所致。四是其他线上,偶见有加热直把手因固定松动造成道岔转换不到底的。

道岔融雪装置存在的另一问题是控制系统功能尚需优化。虽然当前使用的控制系统针对不同运用场景设计一些模式,但仍存在一些弊端,最主要的就是加热速度慢、浪费能源[3]。以兰州西客站为例,每个控制机柜的耗能是17.5 kW,一天耗能就达到420 kW,距智能控制、绿色节能要求还有差距。

3.2 基于硅橡胶加热带的道岔融雪技术方案

硅橡胶加热带(Silicone Rubber Heating,SCS),是一种由镍铬合金丝和绝缘材料组成的特别柔软的加热带,根据被加热器件的需要进行随意的弯曲、缠绕,接触良好,加热均匀。其设计功率密度高,发热快,热效率高,使用寿命长,广泛用于一般恒功率带的散热保温。硅橡胶加热带防水性能好,具有安装简单,安全可靠,耐高温、高寒、耐老化等特点,在潮湿、无爆炸性气体场所工业设备或实验室的管道,罐体和槽池的加热、伴热和保温等领域已有广泛运用。

实际上,使用硅橡胶加热带替代道岔电加热件是更合理的选择。硅橡胶加热带柔软、轻薄,方便安装于心轨等部位,也适合老式道岔安装;同时,万一脱落也不会对动车产生致命风险。用强力胶粘贴于轨腰,可对锁勾等部位进行加热除冰,热效率高,加热速度快,便于下步实施智能控制。试验数据表明,环境温度-15℃时,钢轨温度从-18℃升至30℃时仅需50 min。

3.3 加热控制器的改进建议

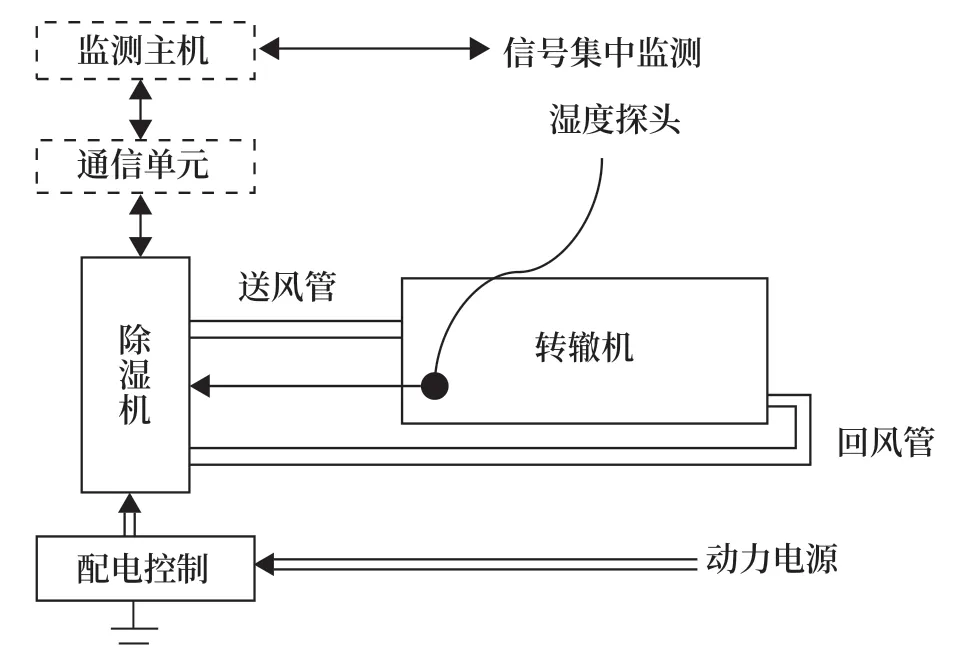

解决道岔融雪装置耗能大的问题,增加系统智能化程度,需总结现有系统运用经验,重新设计[4-8]。系统组成框图如图2所示。

图2 道岔融雪系统组成Fig.2 Snow melting system composition for turnout

系统借鉴CTCS经验,走分散自律的路线。主要改进内容如下。

1) 为车站增加气象站,用来检测雨雪、环境温度和湿度信息。目前的融雪控制器是手动控制,一般由车务工作人员根据天气等环境状况自行判断,通过人机界面选择启动融雪电源。管理较好的车站会根据天气控制启动时间,但实际情况往往是开机就直到天气完全变暖后才停止加热,无形中造成巨大资源浪费。增加气象站,设备添加天气判断,提高设备智能水平。

2)增加轨温传感器,对轨温加热效果进行监测,达到融雪效果则停止加热。这样做还会为工务系统增加一个轨温监测的工具,四季可用,提高性价比。

3)与TDCS(CTC)结合,获取设备状态信息及列车进路信息,根据接发车进路上使用道岔情况,提前进行预热,对不需要转换的道岔,断电待命。为实现这一目标,一是必须与TDCS结合,要知道车站当前设备状态信息,以及阶段的列车、调车计划信息,才能判断出需预热的道岔;二是要一机一控制,这样可实现灵活组合控制;三是道岔加热部件要高效,能快速升温使需要转换的道岔投用。

为应对TDCS故障或无TDCS车站的需求,宜设半人工控制模式,由车站值班员人工启动某接发车进路上相关道岔的预热。利用现有技术成果,建议按车站联锁表的进路进行分组、编号,符合车站值班人员使用习惯和信号各系统的接口。

道岔设备的状态信息也可以从计算机联锁方提取。应允许手动设置车站气象信息,预留CTC系统远程干预的接口,以备气象站故障或误判时人工纠偏。这些工作可在具体开发时深化研究。

手动控制的模式仍要保留,以备应急时灵活处置。

4 结束语

北方地区冰雪天气对高铁转辙设备正常运行有较大影响。道岔融雪装置改进及解决转辙机防潮的建议方案,虽未进行实践,但建议中提出运用的技术是成熟的,在其他领域已广泛运用。综合道岔融雪控制、转辙机缺口视频监测、转辙机除湿控制及遥信,以及区段站增设动车车底积冰视频监测方案,宜统筹规划综合信道,建议论证使用光缆作为通道的可行性及经济性。