航空发动机外部管路支架断裂分析及优化

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机外部管路主要用于输送燃油、滑油和空气等介质,是发动机附件系统的重要组成部分[1]。现代航空燃气涡轮发动机上约有50 个附件,100~250 余根外部管路,数百个固定导管的支架和卡箍[2],如此多的外部支撑结构给航空发动机的运行安全增加了不确定性。据统计,由于管路系统导致发动机失效的比例高达52%,而由于发动机其他主要部件引起的失效只有6%[3]。1980 年某新型机由于管路共振导致坠毁[4];某型发动机在一次台架试车后分解发现,用于固定燃油总管的6个支架中有5个发生断裂,1 个产生裂纹[5];某型发动机钛合金散热器支架发生断裂故障[6]。由此可见,作为发动机结构完整性和可靠性的重要组成部分之一的外部管路,保持其结构完整性、设计合理的外部支撑结构十分重要。实际中,航空发动机的外部支撑结构单元(如支架等)常常由于设计问题,加之存在其他如振动等原因,在使用过程中发生破坏。如某航空发动机用于固定滑油箱的支架发生断裂,经分析发现是由于设计不合理导致[7];某小型航空发动机悬挂支架断裂,经断口分析发现是由于发动机振动过大导致[8]。

本文针对某型航空发动机外部管路支架在整机试车中发生的断裂故障,通过断口分析和故障树分析,确定了其断裂性质和裂纹萌生的主要原因,并在此基础上进行了支架改进,最终故障得以排除。

2 故障描述

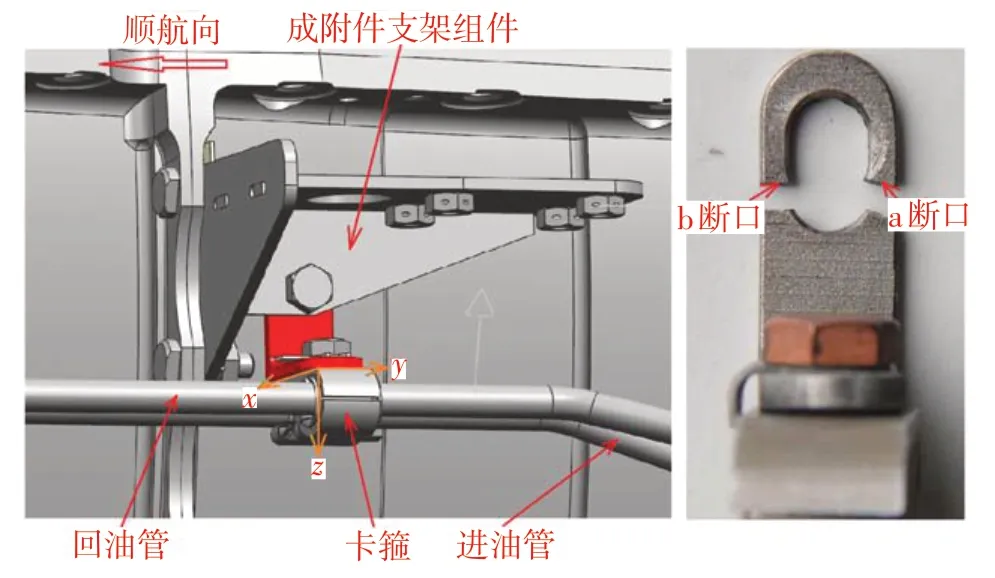

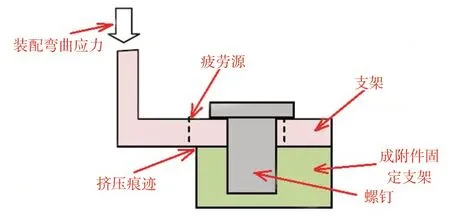

该型航空发动机外部管路支架所用材料为锻制、轧制和冷拉后的0Cr18Ni9 钢棒,经固溶处理。在台架试车后分解发现,固定于某成附件支架组件上、用于支撑固定两根燃油管路的支架发生了断裂故障。断裂处位于该支架与某成附件支架连接的螺栓安装孔处,如图1所示。

图1 断裂支架安装及断裂位置示意图Fig.1 Diagram of the bracket installation and fracture position

3 断口分析

3.1 宏观观察

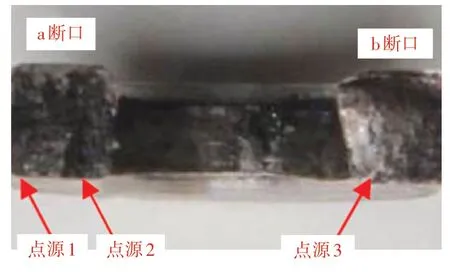

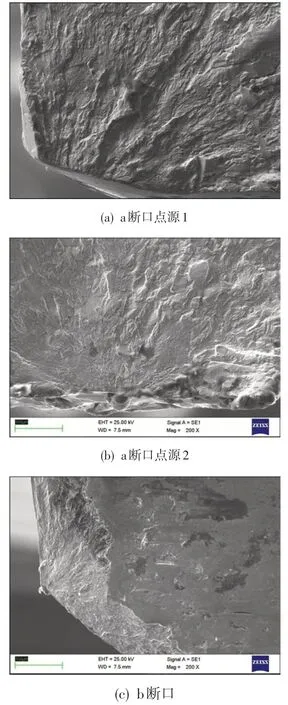

宏观观察,支架表面上有较多黑色污染物。经丙酮清洗后,零件表面呈金属色,可见均匀、平行的加工痕迹,并根据痕迹特征可确定其采用了电火花加工。断口整体形貌及源区位置如图2 所示,支架断口附近宏观上无明显塑性变形,断面呈金属灰色且整体较为平坦。在体视显微镜下观察,断面磨损较为严重,源区位于支架表面,其中a断口有两处源区,b断口为单源区。

图2 断口整体形貌及源区位置Fig.2 Fracture morphology and source area

3.2 微观金相分析

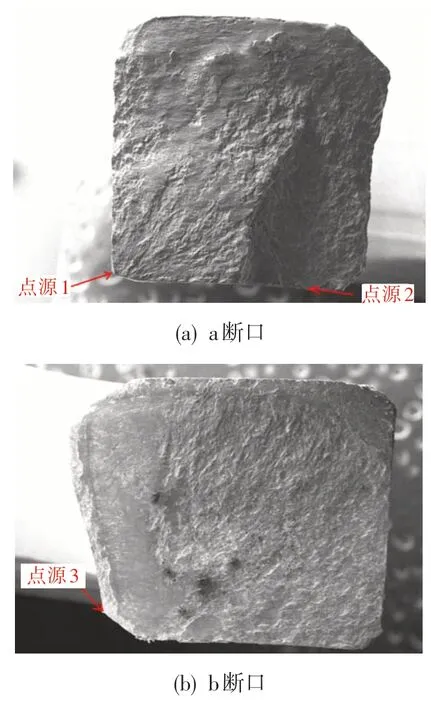

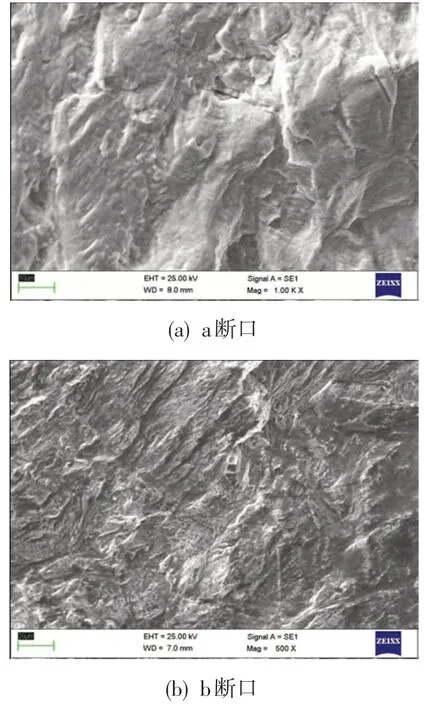

在扫描电镜下对断口进行观察(图3)发现,a 断口的部分区域磨损严重,部分区域保留了原始断口特征。a断口由高、低两部分断面组成,二者以台阶为分界,其中断口左侧的部分面积较大;断口有疲劳断裂特征,两处源区均为点源,且点源2 位于拐角处。b断口有一处源区,也呈点源特征,断口部分区域也存在较为严重的磨损现象。从图4中的断口源区局部形貌及磨损特征可看出,a 断口两处源区均可见放射棱线,源区及其附近未见材质缺陷,另在点源2 位置可见金属熔球,可能是零件电火花加工残留;b断口源区位置亦可见放射棱线,源区及其附近未发现材质缺陷。对残留的原始断口组织进行观察(图5)发现,两断口扩展区多处位置均可见细密疲劳条带特征。

图3 断口整体形貌及磨损特征Fig.3 Morphology and wear characteristics of fracture

图4 断口源区的局部形貌及磨损特征Fig.4 Local morphology and wearing characteristics of fracture source

综上断口分析,支架断口源区未见材质缺陷,说明支架断裂原因与材质无关。断口宏观可见疲劳弧线,微观可见疲劳条带,说明支架的断裂性质为疲劳断裂[9]。

4 断裂故障原因分析

4.1 故障树

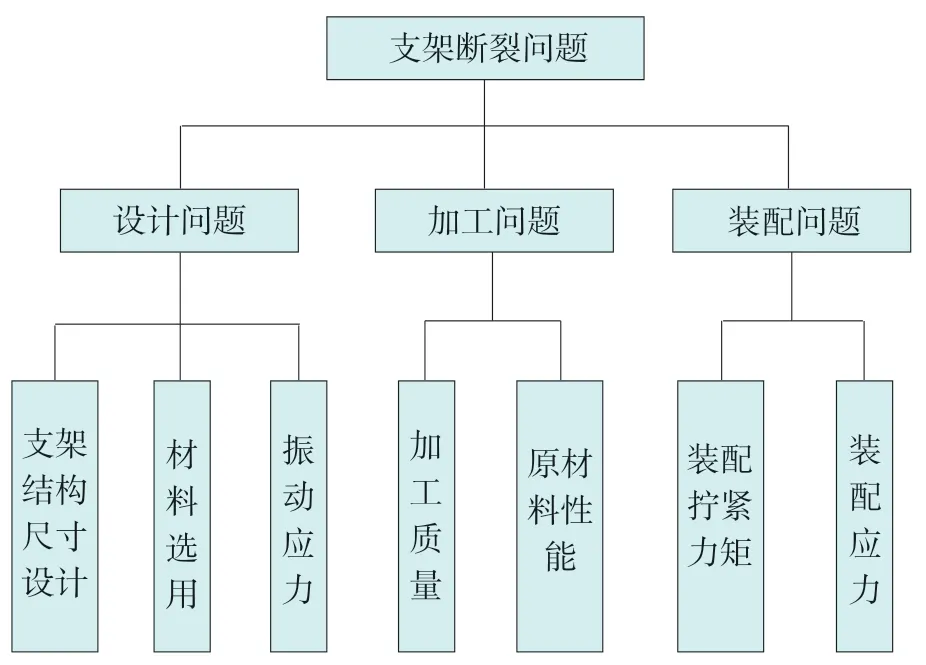

针对支架断裂问题,从设计、加工和装配方面进行了全面、系统清查,共梳理出7项可能导致支架断裂的因素,建立了对应故障树(图6)。

图5 断口扩展区疲劳条带形貌Fig.5 Fatigue band morphology of fracture expansion zone

图6 支架断裂故障树Fig.6 Fault Tree of the bracket fracture

4.2 支架结构尺寸

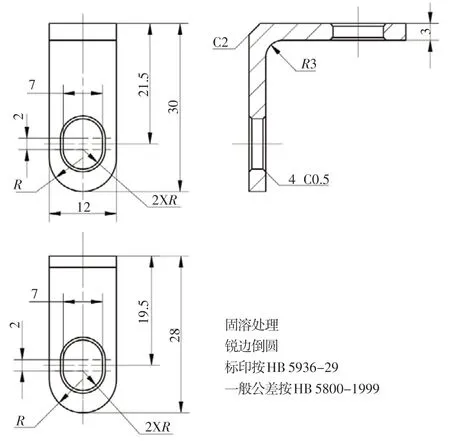

断裂支架结构尺寸如图7所示,结合图1 可知,支架与成附件支架连接螺栓安装孔边缘发生断裂失效,螺栓安装孔两侧的宽度单边为2.5 mm,螺栓安装孔位置的有效截面面积小,支架与成附件支架接触侧的厚度为3.0 mm,属该零件的薄弱环节。初步判断支架结构尺寸设计不合理。

4.3 材料选择

综合考虑机匣壁温的影响,断裂支架的工作环境温度为60~70℃,未超过材料0Cr18Ni9 的许用温度[7]。初步判断材料选择合理。

图7 断裂支架结构尺寸Fig.7 Structure size of the fractured bracket

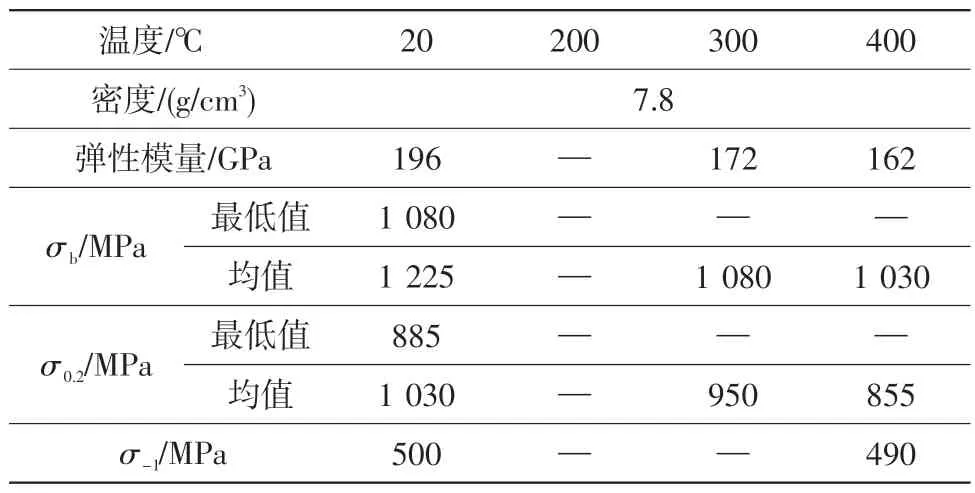

4.4 振动应力

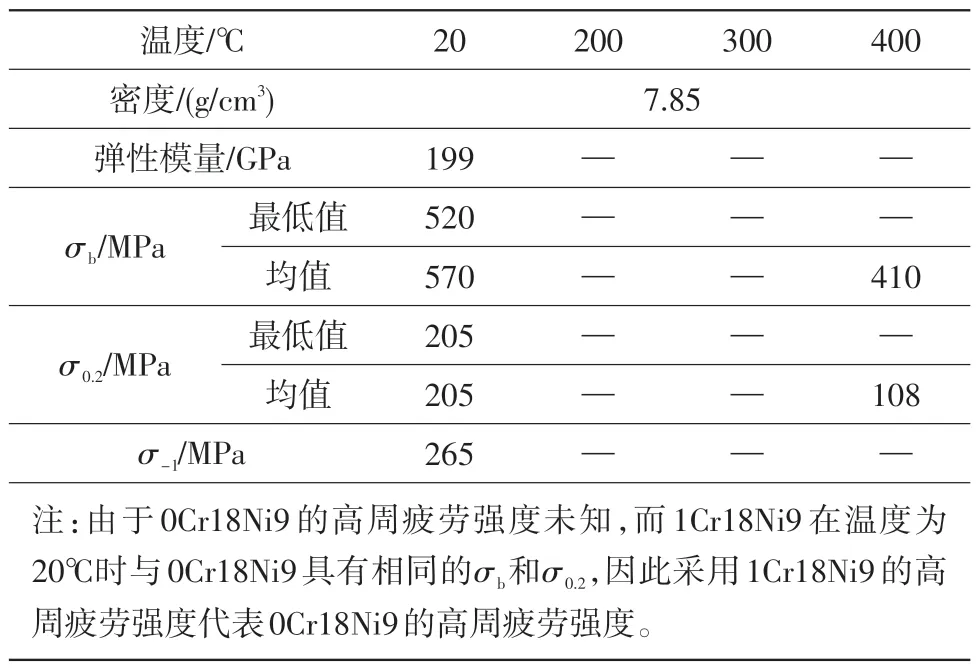

为明确支架断裂原因是否与振动相关,采用带中节点的六面体单元Solid186 模拟其实体结构,建立支架的有限元模型。断裂支架材料0Cr18Ni9 的部分性能数据见表1。表中,σb为拉伸极限,σ0.2为屈服强度,σ-1为高周疲劳强度。

表1 0Cr18Ni9的部分性能参数[10]Table 1 Material performance parameters of 0Cr18Ni9[10]

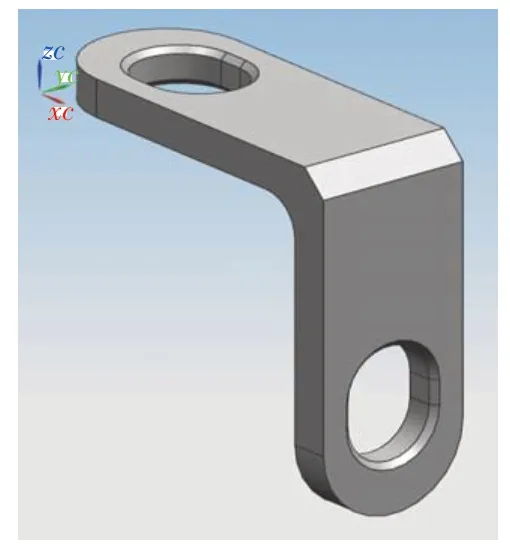

所选坐标系为直角坐标系,如图8 所示。以支架与卡箍连接侧内端面下沿为坐标原点,x轴与连接端面平行,指向支架倒圆方向为正;沿x正方向,xOz平面与支架右端面重合。y方向由右手定则确定。

图8 断裂支架三维模型Fig.8 Three-dimensional model of the fractured bracket

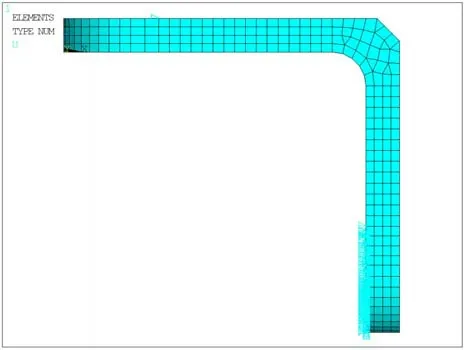

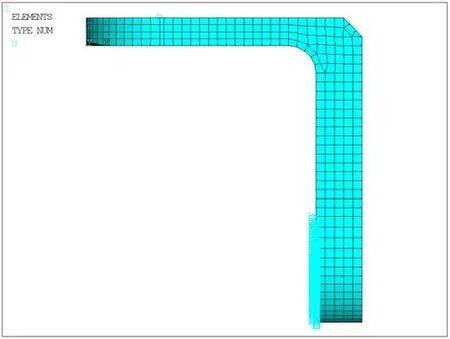

约束支架与成附件支架接触端面处的x、y、z向的位移作为强度边界条件。假设支架疲劳断裂原因是管路振动(上下振动(x方向)和前后振动(z方向)),由于其振动大小未知,假定传递到支架上的振动幅值为0.1 mm,其有限元模型如图9所示。

图9 断裂支架有限元模型Fig.9 Finite element model of the fractured bracket

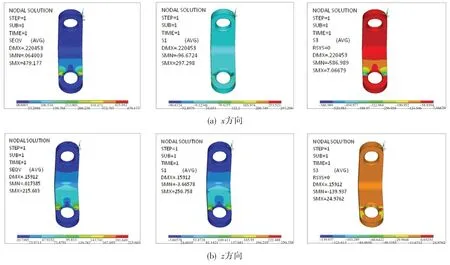

支架的强度计算结果见表2,其等效应力、第一主应力和第三主应力分布云图见图10。表中,σmax为最大振动应力,为高周疲劳强度储备。从中可看出,相同振幅(0.1 mm)下,断裂支架x方向的最大振动应力是z方向的2.2倍;x方向的刚度约为z方向的2.4倍;断裂支架的最大应力均出现在约束靠螺栓孔处,且螺栓孔两侧宽度较小加剧了应力集中;断裂支架材料的高周疲劳强度极限为265 MPa,在x方向0.1 mm振幅下由于管路上下振动幅值过大,导致其高周疲劳强度储备不足,从而引起支架疲劳断裂。

表2 断裂支架强度计算结果Table 2 Strength calculation results of the fractured bracket

图10 支架在0.1 mm振幅下的等效、第一、第三应力分布云图(MPa)Fig.10 Equivalent,first and third stress distribution under 0.1mm amplitude of the bracket

4.5 加工质量

由图7 可知,断裂支架所有尺寸均要求一般公差,按HB 5800-1999 执行;粗糙度均要求Ra6.3,且未有超差呈报,可排除加工超差因素。但通过前面的电镜观察发现,断裂源区位置可见金属熔球,可能是零件电火花加工残留。没有去除重熔层,对裂纹的萌生有一定促进作用。

4.6 原材料性能

经查,断裂支架原材料进行过固溶处理,性能无超差项。且通过电镜观察,源区及附近未见材料缺陷,原材料性能满足设计要求。

4.7 管路装配力矩

装配时,按外部管路设计要求中规定的螺钉(螺母)拧紧力矩(5.2~6.4 N·m)进行拧紧,管路装配力矩符合设计要求。

4.8 装配应力

断裂支架在疲劳扩展末端的外表面(源区背面)有明显的挤压痕迹特征,由于支架与成附件固定支架为半贴合状态,支架裂纹起源处在装配时就存在一定的弯曲应力,如图11所示。

图11 支架半贴合状态安装示意图Fig.11 Installation diagram of semi-laminated bracket

4.9 综合分析

综上所述,支架的断口性质为多点源起裂的疲劳断裂。疲劳裂纹产生的主要原因是支架结构尺寸设计不合理,同时受到振动应力、装配应力及加工残留熔球的综合影响。

5 支架改进方案

根据支架疲劳裂纹产生的主要原因,对支架进行了优化。具体优化思路是:提高支架刚度(加厚支架与成附件支架接触侧厚度)以减小振动幅值,加宽支架螺栓孔两侧宽度以减小应力集中,以及更换支架材料以提高其高周疲劳强度极限。据此,设计了两种优化方案。

方案一:断裂支架结构不变,将材料0Cr18Ni9调整为1Cr11Ni2W2MoV。

方案二:改变支架结构,与成附件支架接触侧厚度增加2.0 mm,与成附件支架接触侧加长5.0 mm,加宽螺栓孔两侧宽度(单边增加1.0 mm),材料调整为1Cr11Ni2W2MoV,如图12所示。

图12 两种优化方案对比(红色为方案二,灰色为方案一)Fig.12 Comparison of two options(the red is option Ⅱ,and the gray is option Ⅰ)

5.1 相同振动幅值下的对比分析

在相同振幅(x方向0.1 mm 振幅)下进行强度对比分析。采用4.4节方法对方案二支架进行建模(图13)、约束和加载。1Cr11Ni2W2MoV 的部分性能数据见表3。0Cr18Ni9 和1Cr11Ni2W2MoV 的泊松比均取0.3。

图13 方案二支架有限元模型Fig.13 Finite element model of the option II

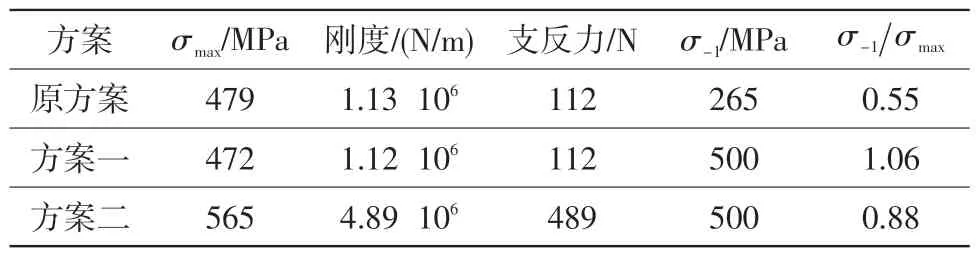

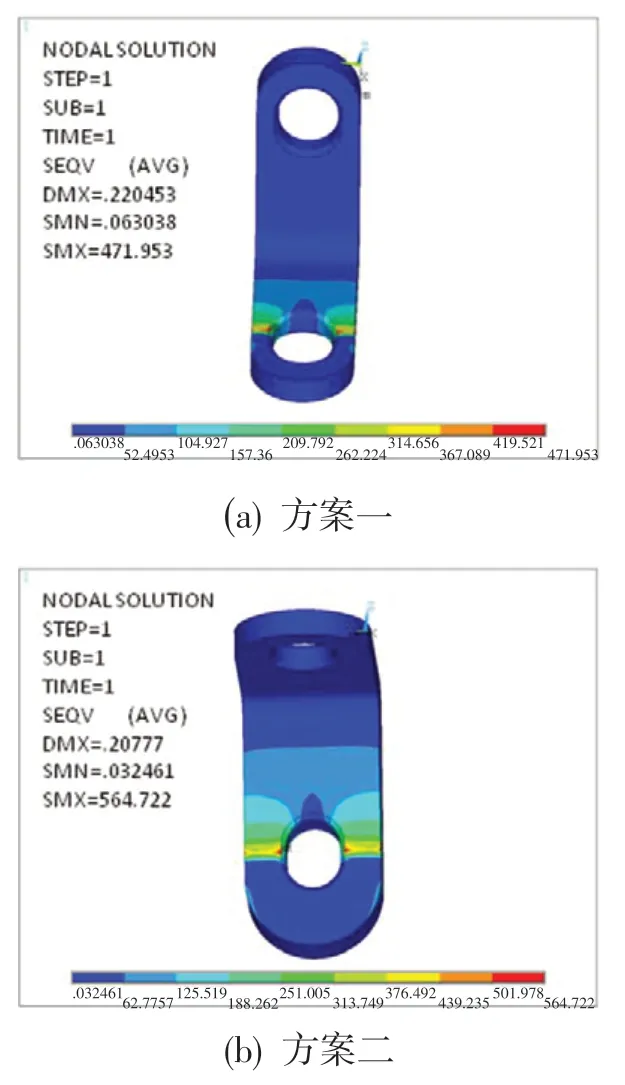

强度对比结果见表4,其振动应力分布云图见图14。从表4、图10(a)和图14 可看出,原方案和方案一的振动应力分布相同,最大振动应力相当,刚度相当,但方案一(1Cr11Ni2W2MoV)的高周疲劳强度储备是原方案(0Cr18Ni9)的1.9倍;与方案一相比,方案二的最大振动应力值大20%,高周疲劳强度储备低17%,但刚度增大3.3倍,在相同激振力下振动,其振幅大幅减小,振动应力大幅降低。

表3 1Cr11Ni2W2MoV的部分性能参数[10]Table 3 Material performance parameters of 1Cr11Ni2W2MoV[10]

表4 不同方案在x方向0.1 mm振动幅值下的结果对比Table 4 Results comparison of several bracket options under 0.1 mm amplitude in x-direction

图14 两种方案在x方向0.1 mm振幅下的振动应力分布云图(MPa)Fig.14 Vibration stress distribution nephogram of several bracket options under 0.1 mm amplitude in x-direction

5.2 相同激振力下的强度对比分析

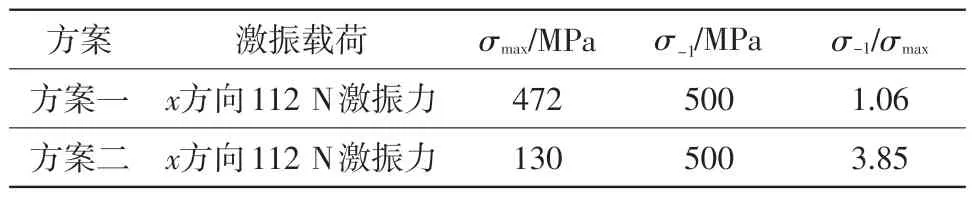

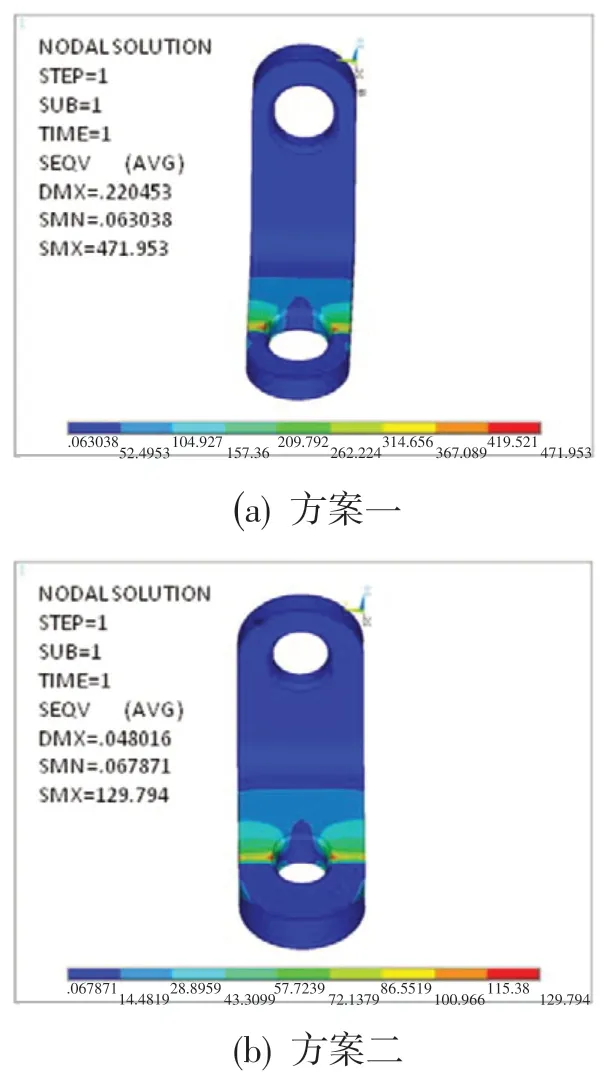

在相同激振力下对方案一和方案二支架的强度进行对比分析。将原方案在x方向0.1 mm振幅下的支反力(112 N)作为激振力载荷(代替4.4节模型中的振动载荷),分别作用在方案一和方案二支架上,强度对比结果见表5,振动应力分布云图见图15。从中可看出,在相同激振力载荷下,方案二支架的高周疲劳强度储备是方案一支架的3.6倍,其抗振能力大幅提高。

表5 两种方案在相同激振载荷下的结果对比Table 5 Results comparison of two options under the same excitation load

图15 两种方案在x方向112 N激振力下的振动应力分布云图(MPa)Fig.15 Vibration stress distribution under 112 N excitation load in x-direction of the two options

综上,最终选择方案二对支架进行改进,大幅提高了其高周疲劳强度储备、刚度及抗振能力,使得振动应力、装配应力对改进后的支架影响相对较小,同时增加去除重熔层的技术要求,排除了电火花加工易产生熔球对支架的影响。在后续试车过程中,改进支架未出现故障,故障得以排除。

6 结论

某型航空发动机外部管路支架在整机试车中发生的断裂,为多点源起裂的疲劳断裂,主要原因是支架结构尺寸设计不合理,加上振动应力、装配应力及加工质量不符合要求综合导致。据此,对支架结构进行改进:其与成附件支架接触侧的厚度增加2.0 mm,与成附件支架接触侧加长5.0 mm,螺栓孔两侧的宽度加宽(单边增加1.0 mm),将材料调整为1Cr11Ni2W2MoV,同时增加去除重熔层的技术要求。改进支架经过了后续试车验证,支架断裂故障得以排除。