航空发动机管路数字化制造及应用

(中国航发四川燃气涡轮研究院,成都 610500)

1 引言

航空发动机管路由于空间布局复杂、形状大小各异、零组件种类繁多,导致其制造难度大、生产周期长。目前,我国航空发动机管路制造已基本实现基于三维数字模型的数控折弯,但受限于折弯回弹补偿尚不成熟、不能准确切端和确定导管接头的空间位置,仍采用先取样后生产的模式,即在发动机金属样机上排管试装来确定最终管形,制造过程中的环境、人为因素常导致管路的制造质量不稳定。同时,由于取样通常还需外部样机资源,给管路的生产管理也带来极大的不便。特别是在新机研制阶段,管路在设计初期改动频繁,如果仍按照传统模式进行加工,不仅周期长,而且成本高。

20世纪80年代开始,国外先进航空制造企业逐步将管路数字化设计、制造技术用于飞机的研制中。如美国波音公司在1986 年开始采用三维数字化技术对管路系统进行设计,并成功将管路数字化制造应用到波音777飞机项目中[1]。目前,国外先进航空制造企业在管路制造中广泛采用管路CAD/CAM一体化制造技术,以CATIA三维设计软件为平台,结合虚拟装配和数控弯管技术,实现导管制造全过程的数字量传递,并逐步取代管路取样这一传统方式[2]。在国外飞机三维数字化设计、制造技术的带动下,国内各飞机制造企业通过引进数控折弯机、数控测量仪等先进设备,使得我国的管路数字化制造技术得到迅速发展。近年来,国内诸多学者对管路数字化制造中的诸如工装数字化设计、数控折弯回弹补偿等单项技术进行了相关研究[3-5],同时在航天和飞机领域进行了管路数字化制造的尝试[6-11],但针对航空发动机管路的相关研究报道较少。

本文根据某型航空发动机管路制造需求,立足于制造企业现有资源和技术基础,以Teamcenter 系统为平台,利用NX 三维设计软件、数控折弯设备、三坐标检测仪等工具,以数控折弯补偿技术和柔性组合夹具数字化拼装技术为核心,梳理并建立航空发动机管路数字化制造流程,通过计算机系统和数据库技术实现航空发动机管路制造全过程的数字化传递。研究结果可为改变航空发动机管路先取样后生产的制造模式,以及实现外部管路数字化协同设计提供技术支持和参考。

2 航空发动机管路数字化制造流程设计

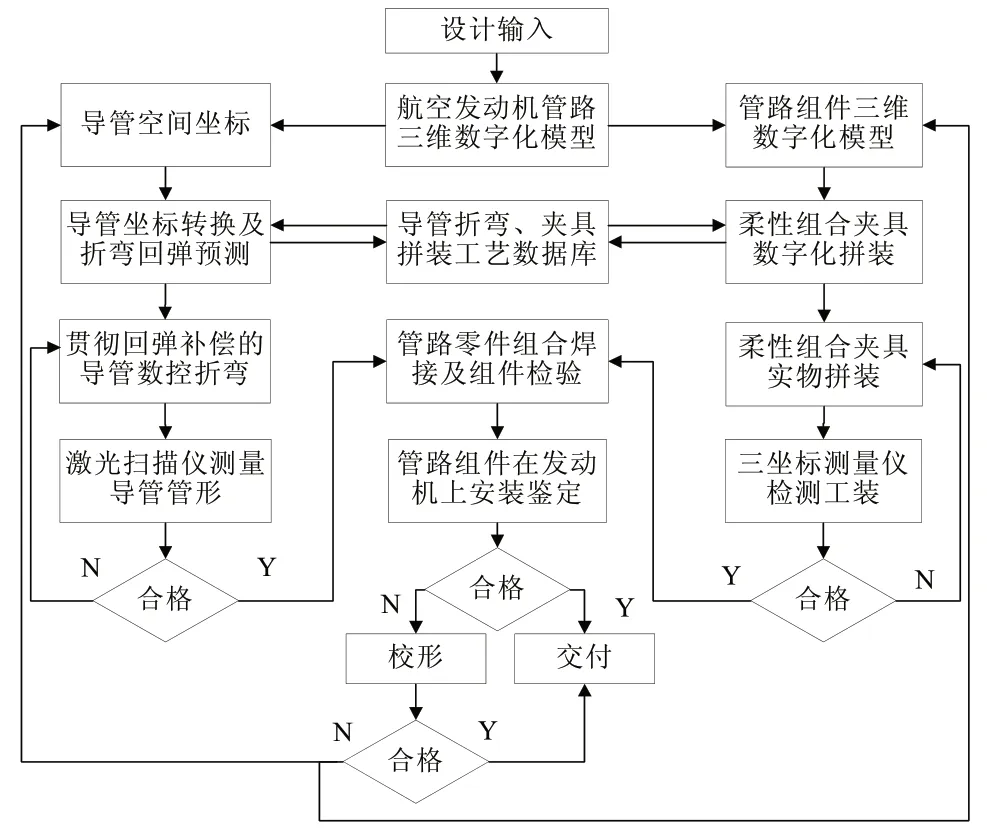

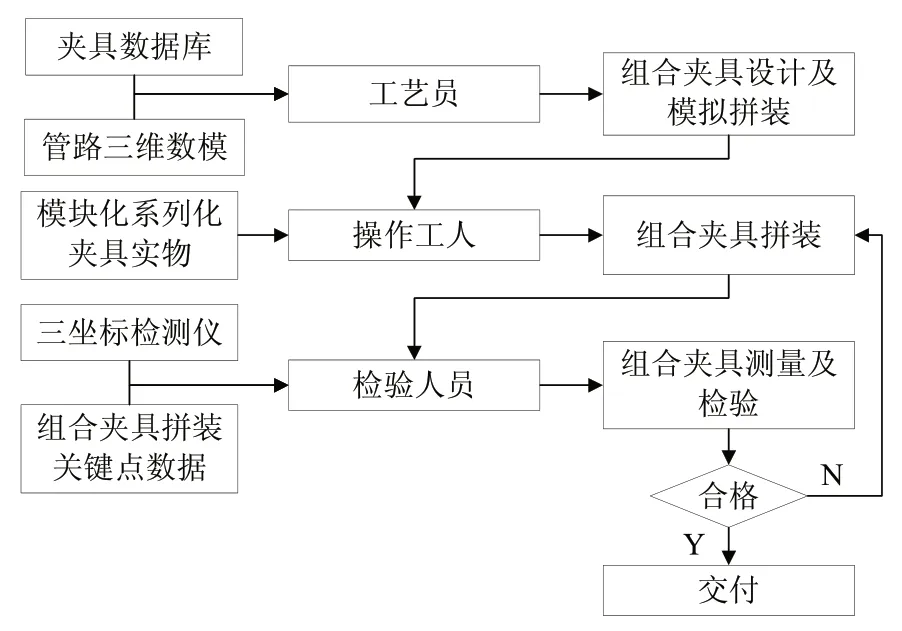

航空发动机管路数字化制造流程相对于传统制造方法,取消了取样环节,将整个制造、检验过程数字化,使外部管路制造可以和整机零、部件制造并行开展,缩短制造周期,同时提高管路制造的快速反应能力。以某制造企业现有资源和实际生产条件为基础,梳理并建立了航空发动机管路数字化制造流程(图1),主要包括:

(1)根据航空发动机管路三维数字化设计模型,提取需加工的物料清单及三维数模。每个管路组件的加工分为两个相对独立的步骤,一是管路组件中导管的数控折弯,二是管路组件的柔性组合夹具拼装,两个步骤可以同步进行。

(2)采用数控折弯设备,进行贯彻折弯回弹的导管折弯。将设计数据中的空间xyz坐标转换为数控折弯机的增量弯管数据LRA。其中,L表示管子送进量,R表示管子旋转角,A表示管子折弯角。坐标转换时,利用工艺知识数据库,将导管贯彻回弹补偿值后折弯,折弯好的导管通过激光扫描仪矢量测量是否符合设计要求。对于测量不合格的折弯导管,需进行折弯修正。

图1 航空发动机管路数字化制造流程图Fig.1 Aero-engine pipeline digital manufacturing process

(3) 柔性组合夹具采用基于Teamcenter系统的数字化拼装技术进行设计。在制造企业现有组合夹具实物资源基础上,通过Teamcenter 系统,以NX 软件为工具进行参数化建模设计,建立柔性组合夹具三维数字模型数据库。以设计输入的每个管路组件为目标,进行组合夹具数字化拼装设计,加工现场根据拼装完成的三维模型结合设计要求进行实物拼装,拼装好的实物利用三坐标测量仪进行检验,并与设计数据进行对比。

(4)将折弯合格的导管以及管路组件的其他零件,在检测合格的组合夹具上连接定位,点焊固定管接头与导管形成初步的管路组件,并进行焊接。由于存在焊接变形,焊接好的管路组件需进行管形和关键点的复检,复检合格后的管路组件再进行X 光检测、打压试验等后续工作。对于复检不合格的管路组件,需要进行微调。

(5)管路组件在发动机上进行总装。对于不能满足装配需要的管路组件,可按设计要求进行管路校形。校形后仍不能满足要求的,需提交设计部门核实设计数据的可靠性,重复上述步骤,直至合格。

3 航空发动机管路数字化制造关键技术

在航空发动机管路数字化制造流程中,基于数据库的导管折弯回弹补偿、柔性组合夹具数字化拼装是关键技术。通过导管的数控折弯,保证管形的空间走向,以此为基础构建的折弯回弹数据库是折弯回弹预测的前提。柔性组合夹具数字化拼装技术是根据管路三维数模,快速、精确实现空间管形限位,用于保证管路组件中管接头、三通等关键位置的空间定位。

3.1 基于数据库的导管折弯回弹补偿技术

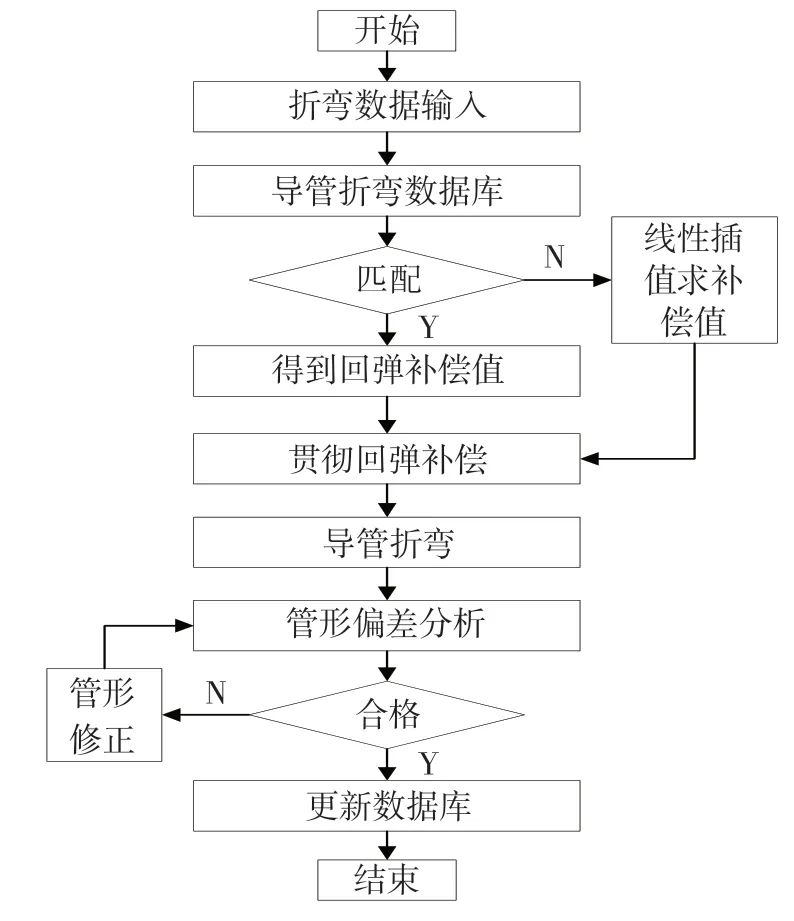

结合某型发动机管路制造生产实际,开展航空发动机管路常用不锈钢导管回弹量基础数据的采集,形成导管折弯回弹补偿数据库。首先,在此发动机管路制造初期,采用一个管路组件使用两套导管进行折弯加工,得到折弯回弹数据,以此建立导管折弯数据库,然后利用初步建立的数据库进行导管折弯回弹预测,并在后续的制造过程中不断修正、完善。导管数控折弯及数据库初步构建如图2 所示,具体流程为:

(1)折弯1#导管。导管根据设计数模的空间坐标(x,y,z)转换为增量折弯坐标(L,R,A),并在数控折弯机上进行导管折弯。

(2)检验1#导管的折弯数据。通过激光测量仪测量得到1#折弯导管的折弯数据(L1,R1,A1),并根据理论角度和折弯实际角度的差值得到导管折弯回弹补偿量Δ,即Δ=A-A1。

(3)贯彻回弹补偿量,折弯2#导管。将折弯回弹量贯彻到2#导管的折弯数据中,此时的增量折弯坐标为(L,R,A+Δ)。通过激光测量仪测量得到2#折弯导管的折弯数据(L2,R2,A2),并与理论数据(L,R,A)对比,分析误差,确定折弯导管是否可用。

(4)对于未贯彻回弹补偿的1#导管,待2#导管折弯并检验合格后,以此为样件将1#导管校形,满足要求后可用。

图2 导管数控折弯及数据库构建Fig.2 Pipeline NC bending and database construction

图3 基于数据库的折弯回弹补偿流程Fig.3 Database-based bending springback prediction process

利用建立的数据库进行导管折弯回弹预测,具体如图3 所示。对于某一导管,通过制造坐标的增量折弯数据与所建立的导管折弯数据库中数据的对比,得到是否有与之匹配的补偿数据。如有,则直接得到回弹补偿值,贯彻回弹补偿后进行折弯;如没有,则可通过线性插值求得回弹补偿值,贯彻这一回弹补偿后再进行折弯。折弯后的导管采用激光扫描仪快速测量导管管形,并与理论管形进行对比,不合格的通过校形修正,直至合格。每完成一次上述流程,即可更新既有的数据库,以此不断完善和丰富导管折弯回弹预测数据库。

按上述流程,经过前期该型发动机多个台份的管路制造,获得了大量的制造数据,这些数据考虑了实际加工中管材、管径、折弯半径、折弯角度、折弯速度、折弯方法等因素对折弯回弹的影响。同时,将其他型号发动机管路制造的数据完善丰富到所建立的数据库中,不断提高折弯回弹预测的精度。

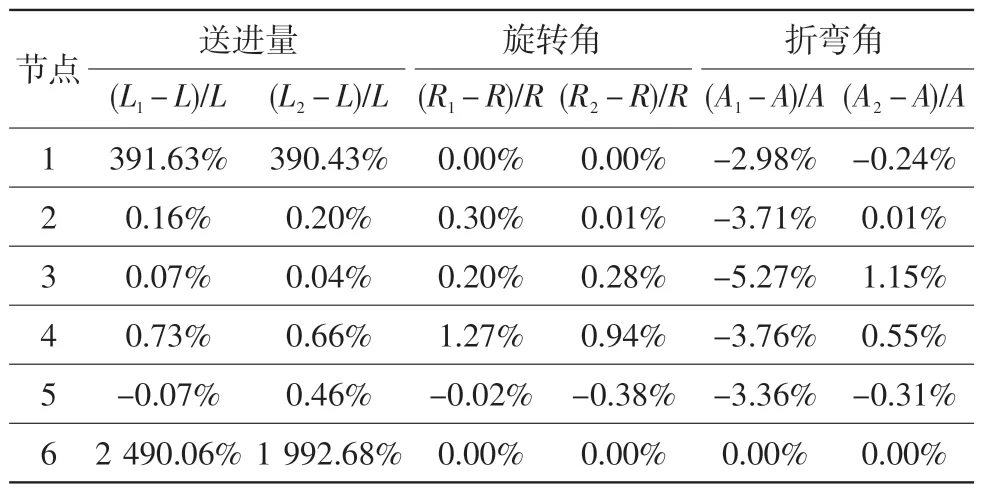

表1列举了某导管的折弯数据,表2对该折弯数据进行了误差分析。结果表明:实际加工中,导管折弯送进量和旋转角相对理论管形的误差很小,工程应用中可忽略;导管折弯角误差由无回弹补偿的最大-5.27%降低到折弯回弹补偿后的不到1.20%,满足设计要求。需注意,节点1和节点6的导管送进量的误差主要由导管两端预留的加工余量造成。

3.2 柔性组合夹具数字化拼装技术

根据传统方法,新管路加工前需根据管路的标准样件来进行组合夹具的拼装,然后交由管路制造人员进行管路焊接,待管路加工完成后拆卸组合夹具用作其他零组件的工装拼装使用。这一方法的前提是具备管路的标准样件,在只有管路三维数模而没有实物的情况下无法实现,且拼装好的组合夹具数据难以有效保存和复制。为解决上述问题,提出了基于Teamcenter系统的柔性组合夹具数字化拼装流程,见图4。

表1 导管折弯数据表Table 1 Pipeline bending data

表2 导管折弯数据误差分析Table 2 Pipeline bending data error analysis

图4 柔性组合夹具数字化拼装流程Fig.4 Flexible fixture digital assembly process

柔性组合夹具数字化拼装,首先以Teamcenter数据管理系统为平台将组合夹具工装实物数字化。开发了全三维数字化工装模式,将参数化、模块化设计的理念应用到工装设计中,构建工装数据库,搭建工装数字化设计的系统构架,实现工装设计知识和经验的积累、重用与共享。随后,工艺员在得到设计输入的管路三维数模后,利用NX 软件进行工装的三维模拟装配,并生成组合夹具的件号物料清单。数字化拼装时,可以将管路组件上的外套螺母、堵头等影响定位的零件做隐藏处理。为了减少夹具的使用,应合理选取拼装基点,尽量降低夹具基础块与管路组件之间的高度。图5给出了某一管路组件组合夹具数字化拼装实例。最后,将拼装好的三维模型图和件号物料清单传递给拼装和工装检验人员。拼装人员按照物料清单选取相应元件,根据三维模型图和技术要求进行拼装。对于因资源问题造成的所需元件无实物的,可利用其他尺寸的元件替换。夹具拼装时的空间复杂问题,也可以在三维模型上进行测量计算。检验人员根据三维模型图和相关的技术要求对拼装完成后的工装进行检测(图6),合格后提交给使用单位。实际拼装结果表明:基于数字化仿真技术的新型柔性组合夹具的拼装精度达到了0.5 mm 以内,相对传统方法,其拼装精度和一次拼装合格率均提高了约一倍。

图5 组合夹具数字化拼装实例Fig.5 Flexible fixture digital assembly example

4 应用实例

在某发动机多个批次的管路制造中,应用所提出的管路数字化制造流程后,数字化制造率和一次装机合格率不断提高,同时缩短了近一半的制造周期,具体如表3 所示。试制的管路随整机经过多次分解装配及长时间试车验证,发动机管路状态良好,未出现管路变形、漏油、管接头磨损等现象。

图6 组合夹具实物及检验Fig.6 Flexible fixture physical object and test

表3 某型发动机管路数字化制造效果对比Table 3 Aero-engine pipeline digital manufacturing effect contrast

5 结论

(1)立足于航空发动机制造企业现有资源,设计确定了管路数字化制造流程,试制的管路在发动机上安装合格率达到了96%,并随整机进行了试验,管路状态良好。表明该制造流程具有可实现性和可操作性,且能够快速反应,并行制造。

(2)实现了基于数据库的导管折弯回弹补偿预测及形变控制,构建的导管折弯回弹补偿流程及数据库使导管折弯误差降低到1.2%以内,满足设计要求。

(3)基于Teamcenter 平台,提出了管路三维数字化模型的柔性组合夹具数字化拼装技术。相对传统方法,其拼装精度和一次拼装合格率均提高了约一倍。