压电泵驱动闭式水冷回路实验研究

卫铃佼,赵雅楠,梁惊涛

(中国科学院 理化技术研究所 空间功热转换技术重点实验室, 北京 100190)

0 引言

1965年,美国学者Charles[1]提出压电泵具有高效,体积小及无旋转部件等优点。针对压电泵的研究主要包括探索新结构,并利用新材料、新工艺研制出更紧凑、更精密、更可靠的压电泵结构[2-5]。

2002年,日立向市场推出采用配备压电泵的液体制冷冷却系统的笔记本电脑后[6],压电泵在电子器件散热领域及紧凑型液冷系统开始获得一定的关注和研究。赵艳龙[7]制作的单腔双振子压电泵输出流量达560 mL/min,输出压力达26 kPa。2008年,H.K. Ma等[8]将设计流量为2.35 mL/s的压电泵应用于水冷系统,在30 W的传输热量下,开放与闭式回路的液冷系统热阻分别为0.27 ℃/W和0.45 ℃/W。H.K. Ma等[9]将压电泵输出流量提高到4.2 mL/s,在45 W传输热量下,开放与闭式回路的传输热阻分别为0.152 ℃/W和0.348 ℃/W。2016年,田浩等[10]将压电泵技术应用于数据中心服务器散热,有效提高了室内空间利用率,降低了建设和应用成本。陈松等[11]研究了不同压电泵组合方式驱动芯片水冷系统,在并联组合四泵工作时获得了最大流量。以上研究都是针对压电泵驱动水冷环路传热性能,正常工作时环路内工质为纯液相水。但在一些特殊应用场合,如冷却段冷量较足,会造成闭式回路内工质过冷,回路内出现水蒸气。由于泵腔内存在的气泡会影响压电泵工作性能[12],传热回路的启动和稳态运行性能会受到一定影响。为了定量研究水蒸气含量对压电泵驱动闭式回路传热性能的影响,本文将采用实验方法研究在不同充液率下压电泵驱动闭式水冷回路的启动及稳态运行工作性能。

1 双腔串联有阀压电泵

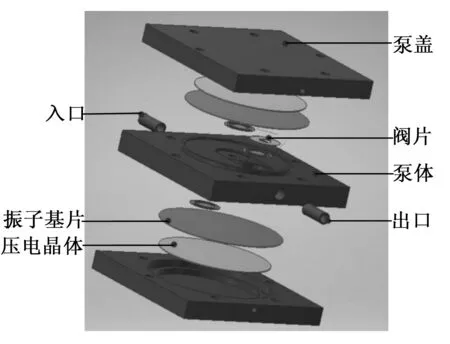

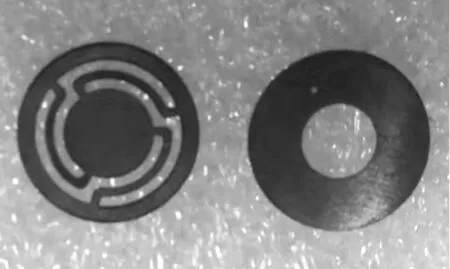

为了给传热回路提供较大的驱动压力和泵送流量,本文研制了一个双腔串联有阀压电泵,如图1所示。除压电晶体材料外,泵盖、泵体、阀片都是金属材料制作。压电振子由压电晶体和振子基片组成,两者用导电环氧树脂胶粘接。为了避免金属基片与泵体接触造成短路,在基片泵腔一侧贴有绝缘胶。压电晶体直径为37 mm,厚为0.3 mm;振子基片直径为41 mm,厚为0.3 mm。双腔串联压电泵结构有上、下2个泵腔,因此,需要2个压电振子。单向阀片采用轮式阀片结构,如图2所示,阀片外径为10 mm,厚仅0.1 mm。阀片采用铍青铜材料制作,铍青铜具有很高的硬度、弹性极限、疲劳极限和耐磨性,非常适合用来加工阀片。

图1 双腔串联压电泵组装图

图2 阀片结构图

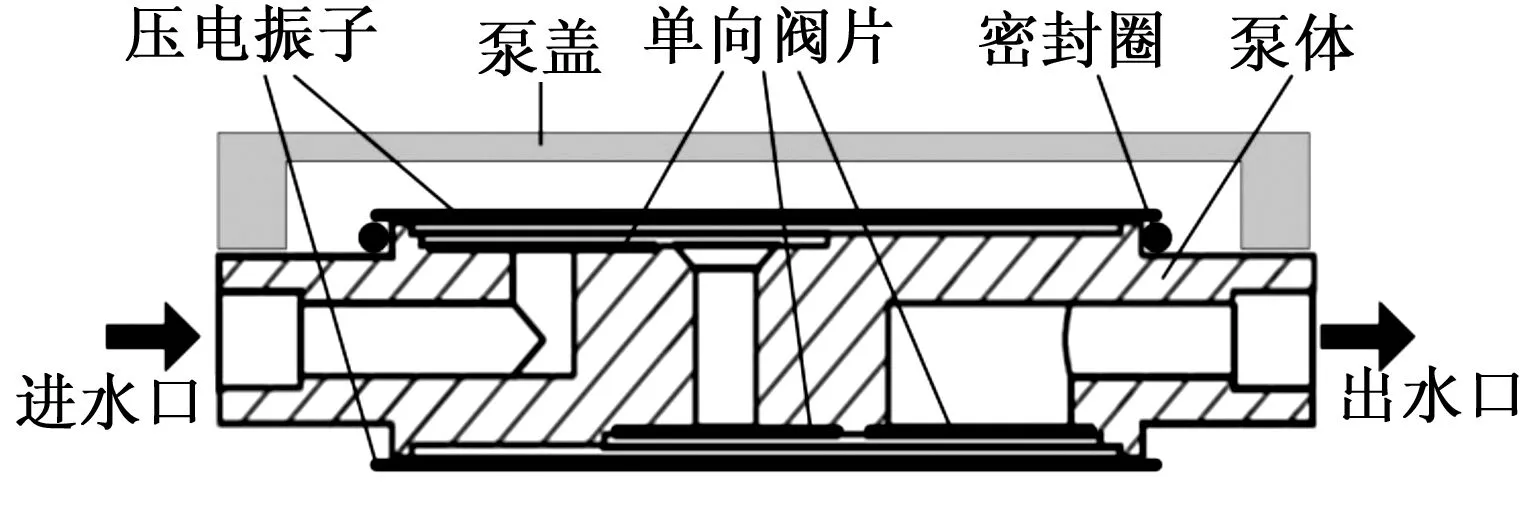

图3为双腔串联压电泵工作原理图。压电振子、泵体和单向阀片组成一个密闭腔体。压电振子在交流电压下周期性上下振动,引起泵腔内压力发生变化,从而导致截止阀片周期性开启和关闭。上、下两个压电振子驱动电压相位差为180°,一个泵腔变大的同时另一个泵腔变小。在压电振子和截止阀片共同作用下,流体不断被吸入和压出泵腔。因此,液体在泵体内流动的过程中不经过任何旋转部件,流动阻力较小。

图3 双腔串联压电泵工作原理图

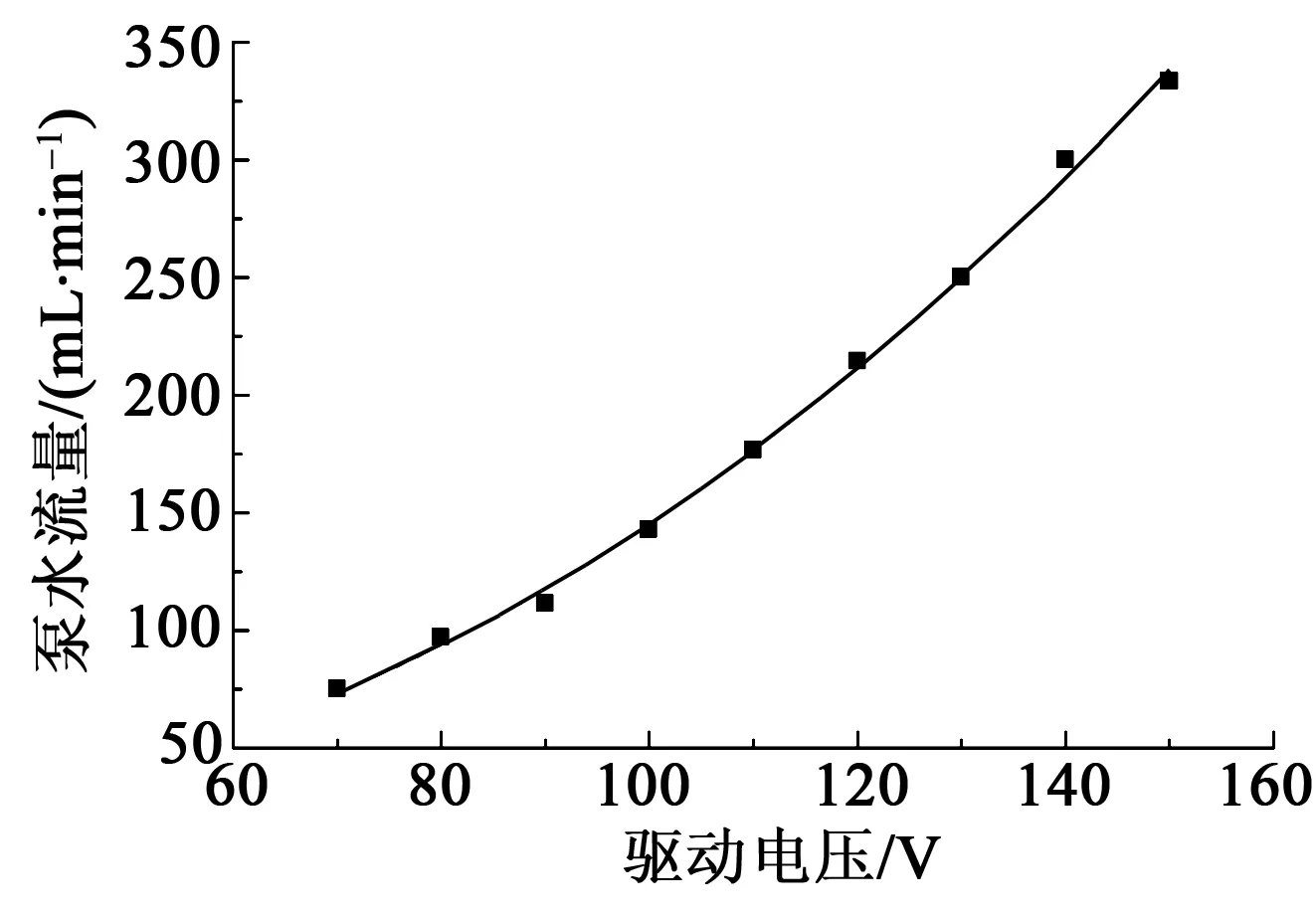

压电泵能给闭式传热回路提供工质循环流动的驱动力,其工作能力影响了回路内工质流动速度,也决定了环路系统的传热性能。利用实验方法测试了研制的双腔串联压电泵的工作性能,工质采用去离子水,其泵送能力如图4所示。随着压电振子的驱动电压从70 V增加到150 V,压电泵的泵送能力逐渐增大。在150 V驱动电压下,泵水流量达到330 mL/min。

图4 压电泵泵水流量随驱动电压变化图

2 压电泵驱动闭式回路传热性能实验

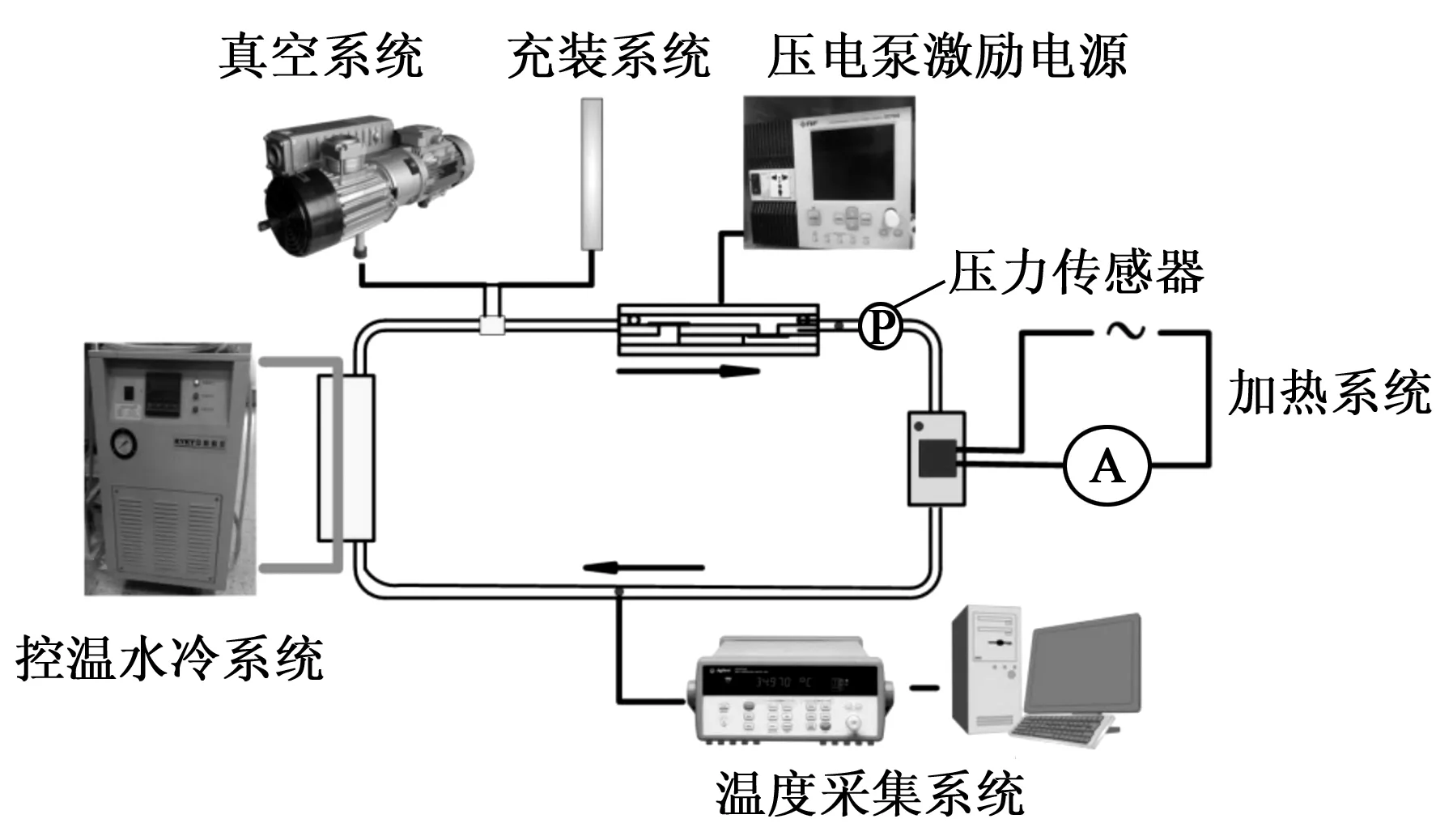

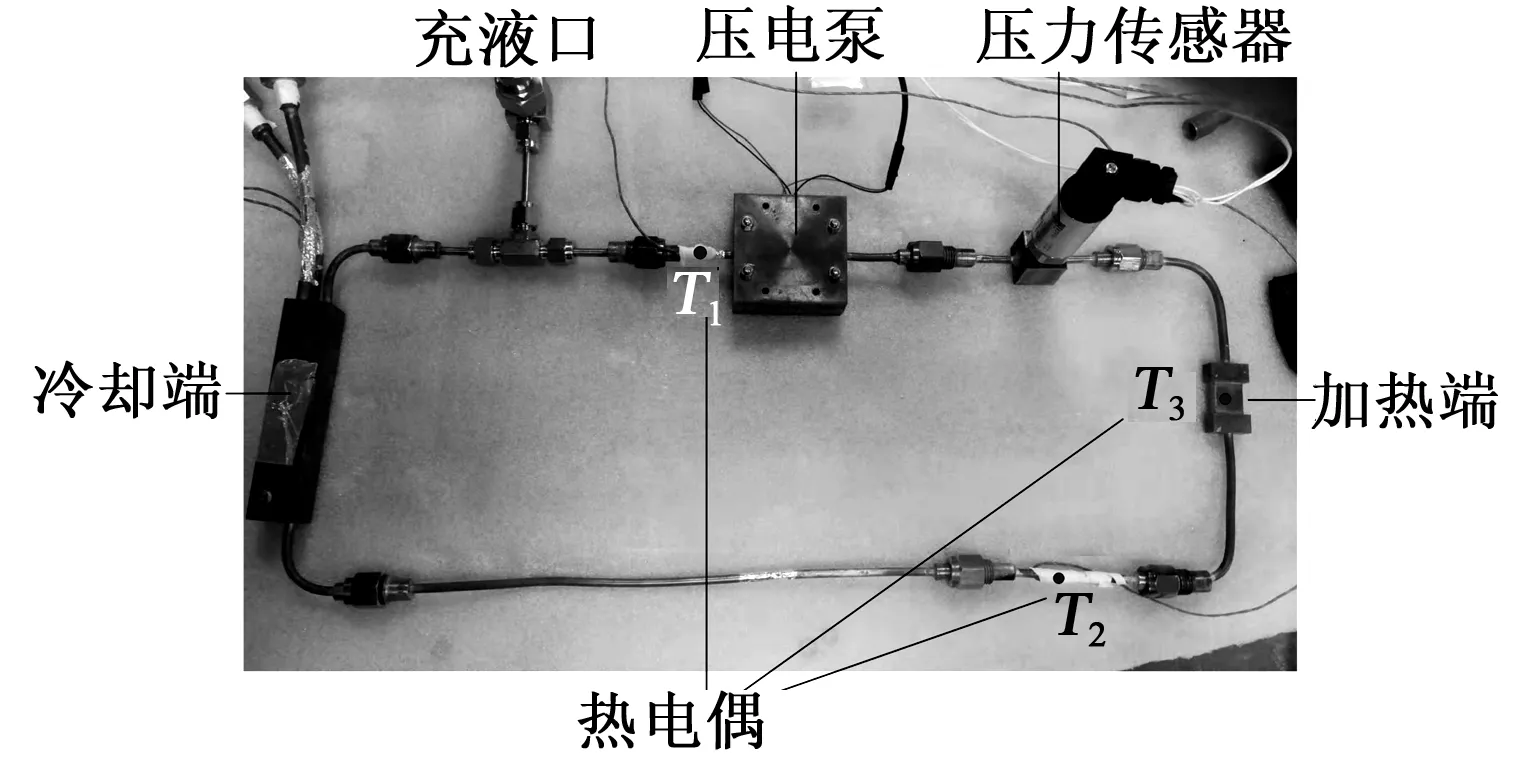

图5为压电泵驱动闭式回路传热性能整体实验系统。实验系统主要包括压电泵驱动闭式传热回路、压电泵驱动系统、加热系统、控温水冷系统、真空系统、工质充装系统及温度和压力采集系统。工质充装法是先对环路内部抽真空,然后再充入液体工质,该实验中采用去离子水作为工作介质。压力传感器量程为0~2.5×105Pa,测量精度为1 kPa。实验过程中压电泵驱动电压从70 V逐渐增加到150 V,驱动频率为50 Hz。热端加热功率从60 W增加到100 W。因为传热回路与水冷块接触面积比较小,为了充分散热,控温水冷机组出口水温度控制在(10±0.5) ℃,环境温度温控制在(25±1) ℃。在计算充液率时,以水温10 ℃为标准计算充液率。温度测量采用标准K型热电偶,测点布置(见图6)分别位于微通道换热器的进口温度(T1)、出口温度(T2)和微通道换热器表面温度(T3)。

图5 传热实验系统图

图6 压电泵驱动闭式回路传热系统实物图

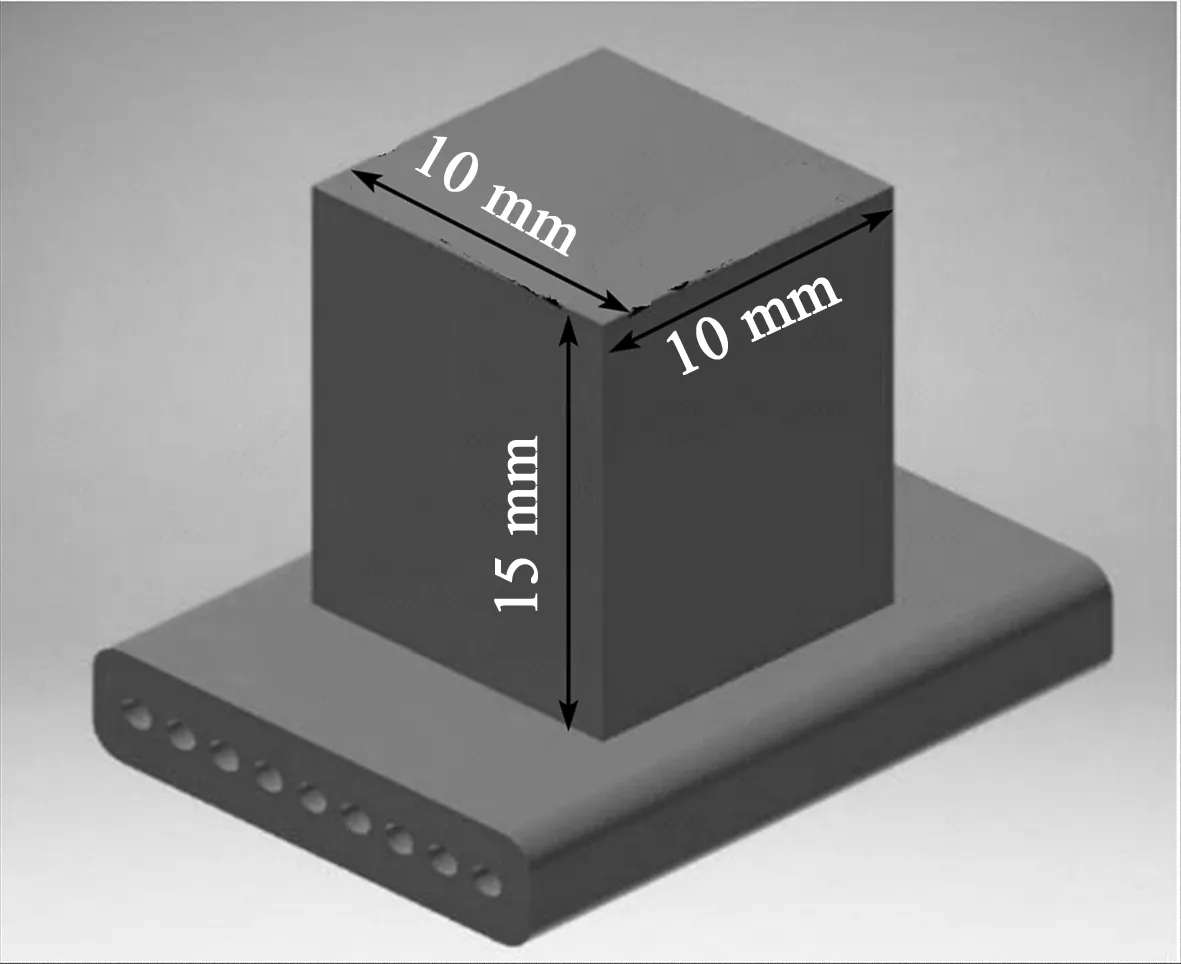

图6中,回路结构主要包括双腔串联压电泵、压力传感器、热端加热结构、冷端水冷结构、充液口及连接管路。图7为热端加热块结构。加热块内工质流动通道为一排并列的圆形通道,孔径为1 mm。为了给微通道换热器表面提供大于100 W/cm2的加热条件,在加热块上设计立柱结构(10 mm×10 mm×15 mm)。将4个1 cm(长)×1 cm(宽)×0.1 cm(厚)陶瓷加热片分别贴在立柱四面,并涂抹导热硅脂减小接触热阻,最高加热功率可达120 W。在闭式回路安装加热块时,将立柱朝下安装,减小自然对流引起的漏热。冷却段采用控温循环水冷方式进行冷却。换热器、水冷块及连接管路都采用紫铜材料加工。整个环路长为43 cm,宽为15 cm,内部流通截面直径为3 mm。各部件连接完成后,通过负压检验方式保证系统密封性。加热片与热电偶安装好后,整体环路采用保温棉做好绝热,减小系统与环境之间的漏热。

图7 热端加热块结构

3 实验结论分析

3.1 压电泵启动性能

在实验开始阶段,首先研究充液率对压电泵启动性能的影响。当回路真空度达到要求后,逐渐给环路充入工质。图8为环路内压力变化。充液率计算标准是以实验环境温度25 ℃为标准进行计算。由图可看出,环路内压力开始增加很缓慢。但当充液率超过0.890后,压力会从20 kPa逐渐增大到标压101 kPa。

图8 环路内压力随充液率变化

在逐渐增大环路内充液率的过程中,测试压电泵的启动性能,发现压电泵在充液率大于0.895后才能开始驱动工质在回路内循环流动。这是因为充液率很小时,管内存在的水蒸气较多,水蒸气的可压缩性较大。当压电振子的变形引起压电泵泵腔压力变化时,水蒸气的可压缩性可消耗这部分压力变化,而不能引起阀片的开启和关闭,导致压电泵不能驱动工质流动。只有当泵腔内存在的气相含量小到不影响阀片的开启和关闭时,压电泵才能正常工作。因此,在研究水蒸气存在对传热回路稳态工作性能影响时,充液率从0.895逐渐增加到满充状态。

3.2 充液率对回路传热性能影响

对于整个闭式回路传热系统,传热总热阻R为

(1)

式中q为电加热片提供的热量。

在不同加热功率及驱动电压下,定义环路平均温度Tave为

(2)

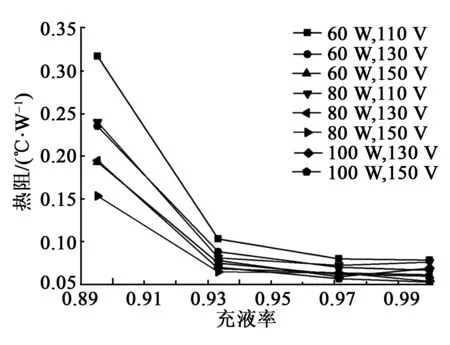

图9为环路热阻随充液率变化图。由图可看出,当充液率为0.895时,压电泵可驱动工质循环流动,但该充液率下压电泵的工作性能较差,环路内工质的流速较慢,所以导致一开始环路热阻较高。当充液率超过0.93后,压电泵泵送能力增强,环路热阻降低。在0.93至满充区间,环路热阻逐渐降低,变化速度也较缓慢。在充液率为0.93~1.00时,环路热阻小于0.2 ℃/W,说明传热系统有很好的传热性能。此外,可观察到相同充液率下,环路热阻随着压电泵电压的增大而降低。这是因为随着驱动电压增大,压电泵的驱动能力增强,工质流量增大,回路传热能力增强,所以导致热阻降低。

图9 环路热阻随充液率变化

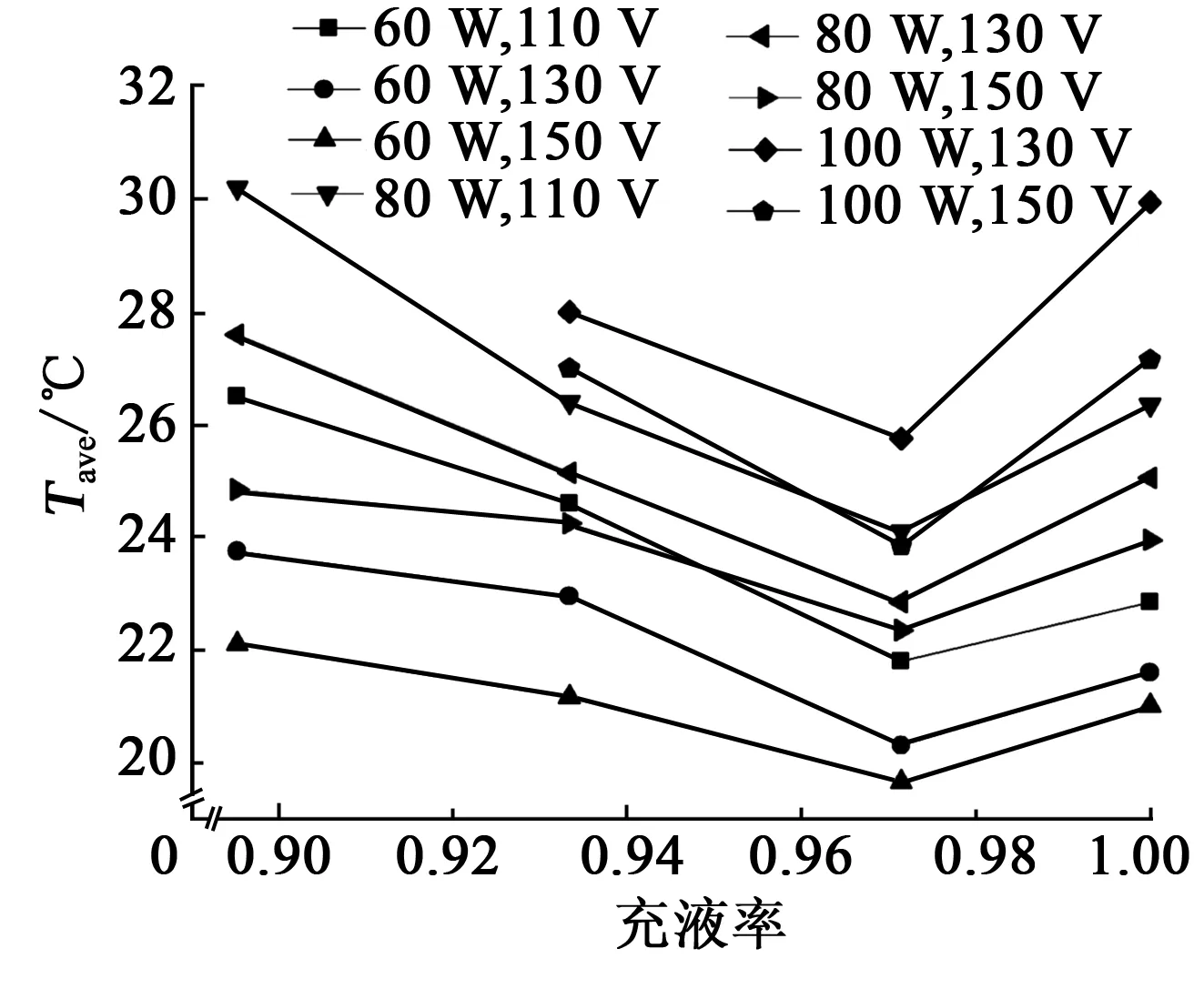

图10为Tave随充液率变化。由图可看出,随着充液率的增加,Tave先逐渐降低再增加。当充液率为0.97时,Tave取得最小值。在相同充液率下,压电泵电压越高,Tave越低。

图10 Tave随充液率变化

压电泵的流动阻力小,可泵送气、液两相流体,且其功耗小。图11为在不同充液率下压电泵功率随驱动电压及加热功率变化。由图可看出,充液率越小,压电泵的功率越小。驱动功率随着驱动电压的增大而增大。在相同驱动电压下,驱动功率随加热功率的增大而增大。这主要是因为加热功率越大,环路平均温度升高,内部压力增大,导致压电泵功率增大。但总体来说,压电泵的功耗很小,很适合功率受限的应用场合(如航空航天电子器件散热等)。

图11 压电泵功率随充液率变化

4 结束语

本文研制了一个全金属双腔串联有阀压电泵,泵水流量达到330 mL/min。将压电泵串联到闭式回路传热系统中给工质循环流动提供驱动力,采用实验方法研究充液率对压电泵驱动闭式回路传热性能的影响。实验结果表明,压电泵在充液率大于0.895时才能驱动工质循环流动。此时,气相含量较大,泵腔内气相会明显影响压电泵工作效率,回路系统传热性能较差。当充液率继续增加后,气相对压电泵工作性能影响降低,回路系统传热性能增强,少量气相存在不会影响压电泵及传热系统的工作性能。