压电执行器及其在液压阀中的应用

华顺明,张 宇,彭 宇,刘立君,许少锋

(1.浙大宁波理工学院 机电与能源工程学院,浙江 宁波315100;2.浙江大学 机械工程学院,浙江 杭州310027;3. 宁波市博尔法液压有限公司,浙江 宁波315502)

0 引言

随着工业智能化水平的不断提升,液压传动技术与电子控制技术、精密驱动技术及传感器技术等的联系越来越紧,在学科相互交融的大背景下,将智能材料(如磁致伸缩材料、压电材料、磁流变液及形状记忆合金等)作为执行器应用到液压元件特别是液压阀中,已是液压技术发展的一个重要方向和研究热点,多年来一直受国内外学者的重视,也取得了一系列的研究成果[1]。

智能材料具有高频响、高能量密度及结构紧凑等优点,通过合理的设计利用,可有效提高液压阀的性能,以满足实际工况的多样化需求。与其他智能材料相比,压电材料具有输出力大,抗电磁干扰能力强,价格和功耗低等优点,因此应用更广。如对于分辨率和响应速度有要求的高精度连续控制场合,开发了压电伺服阀[2];对于压力、流量、方向等要求连续快速控制的场合,则有压电高速开关阀[3];以及大量介于普通开关控制和精密伺服控制间的各种压电比例控制阀(或先导阀),既能满足流量压力的连续控制,又不会因控制精度过高而造成浪费[4]。

在上述一系列的压电液压阀中,压电执行器作为核心元件,其材料成本、机电耦合特性、结构设计及控制方法等都对液压阀的实用性和产业化推广起决定性作用。

1 阀用压电执行器

已有压电液压阀中所用执行器根据原理主要有直接推动(直推)式和步进运动(步进)式两种。直推式结构利用压电元件和柔性铰链组合实现预紧和推力输出,常见的有压电叠堆执行器和单/双晶片执行器,其理论上位移分辨率可无限小,但工作行程却只有几微米至十几微米,一旦增加放大机构,则体积变大,频响降低;步进式结构比直推式复杂,但无需专门的放大机构,常见的有谐振位移型和尺蠖型两种,一般均可双向输出推力,理论上工作行程无限[5]。

1.1 直推式压电执行器

压电叠堆为若干压电片堆叠粘合而成,机械串联累加位移,电学并联便于引线。空载时,叠堆输出总位移[6]为

n·d33·Up

(1)

式中:H为叠堆高度;S为单片位移;n为压电片层数;d33为压电常数;Up为输入电压。显然,适当增加n,可增大S总。

当对压电叠堆施加外载荷Fs时,输出位移为

(2)

压电叠堆能够产生较大的力,响应速度快,能量损耗小,超精密驱动,驱动电压低和稳定性好。但其材料参数分散性较大,且价格高,尚未有可大规模工业应用的堆叠型压电材料问世。

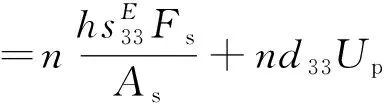

1931年,Baldwin Sawyer首次发明压电单/双晶片。目前被广泛应用于声学检测、自动传感器检测系统(USMS)、激光束偏转器、滤波器、加速度计、光学斩波器、电液伺服阀等领域。图1为4种常用的单/双晶片结构。图中,p为极化。图1(a)、(b)中,2个相同的压电陶瓷片相互粘合,且极化方向相反,外接电源的电极布置在双晶片两侧,因此,这两种结构被称为反平行型压电双晶片或串型压电双晶片。图1(c)中双晶片在2个极板间有1个额外的电极,2个极板沿驱动电压的方向极化,因此,被称为并型压电双晶片。图1(d)为单晶片,由基板(非压电)和涂有电极的压电振子组成。

图1 压电单/双晶片的常用结构

对于图1(a)~(c)的双晶片结构,当外加电场时,由于逆压电效应,其中一个振子伸展,另一个振子收缩,所以双晶片发生弯曲变形,且图1(c) 变形量是图1(a)、(b)的2倍(工作电压是前者的2倍);对于图1(d)的单晶片结构,工作原理类似,但其运动和输出可通过改变压电振子和基板间的厚度比或改变基板材料的弹性模量来调节[7-8]。

串型压电双晶片的位移为

(3)

并型压电双晶片的位移为

(4)

式中L,B分别为压电双晶片长度和厚度。

1.2 步进式压电执行器

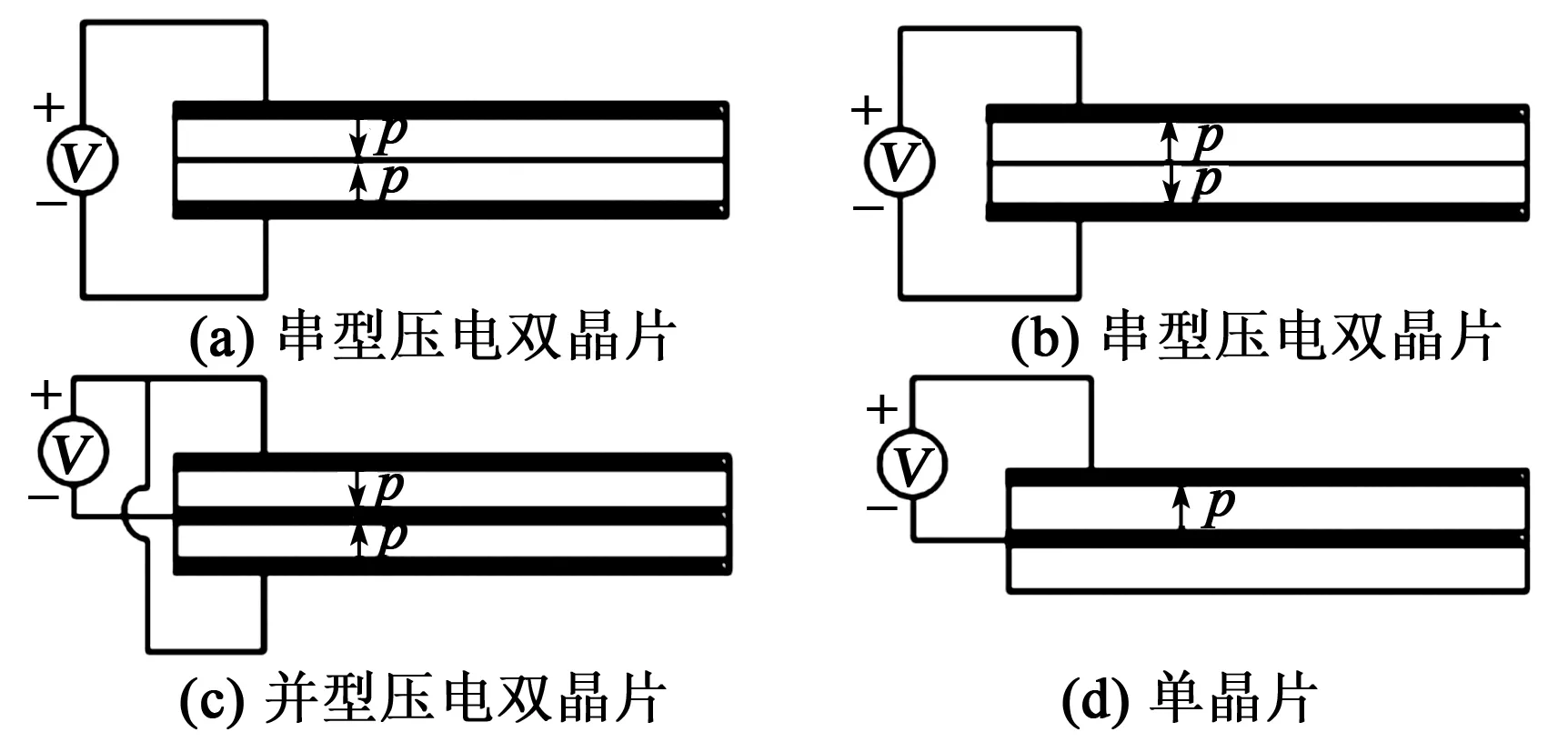

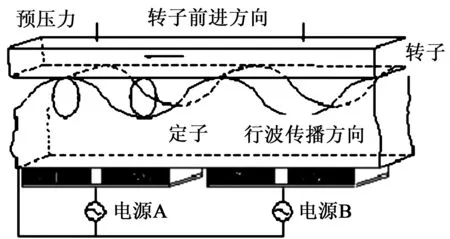

谐振位移型压电执行器利用压电材料的谐振原理(大都在超声频段)放大微位移,当驱动电压频率和系统固有频率相等时,执行器将产生谐振现象(见图2)。压电超声马达是典型且发展成熟的步进式执行器,在液压阀/气压阀中亦有应用。

图2 谐振位移型压电执行器

谐振位移执行器虽然有无电磁干扰、无噪声及高能量密度等优点,但其稳定性与连续工作时间和温度波动密切相关。从设计到使用,要从以下方面注意对压电陶瓷的保护:

1) 时效稳定性。压电陶瓷的稳定性会随着时间的推移而产生波动。

2) 热去极化。如果连续工作时间太长,导致温度过高,偶极子会逐渐无序化,陶瓷性能随之降低。

3) 通电去极化。若在电极上施加过强电场,就会发生去极化。

4) 机械极化。过大的机械应力也会破坏压电陶瓷中的偶极子,导致陶瓷性能下降[8]。

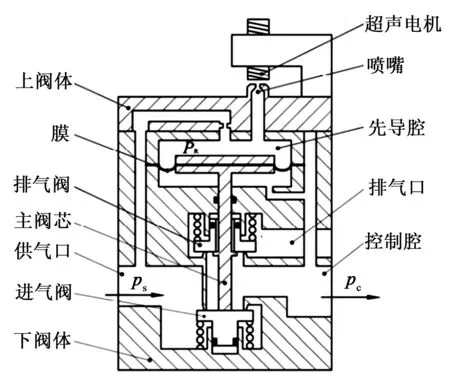

2012年,郭向东[9]提出采用一种贴片式弯曲振动模态超声电机作为喷嘴挡板式先导型电气比例压力阀的驱动器,以求提高现有电气比例压力阀的稳态精度和分辨率。阀的整体结构如图3所示,图中ps为气源压力,pc为控制腔压力。实验结果表明,样机的线性度为±0.40%,稳态精度为0.33%,迟滞±0.40%,0.2 MPa阶跃响应时间为0.40 s。与同类别的ITV3050电气比例阀相比,该阀的稳态精度提高了约75%,分辨率提高了约28%。

图3 电气比例阀的结构示意图

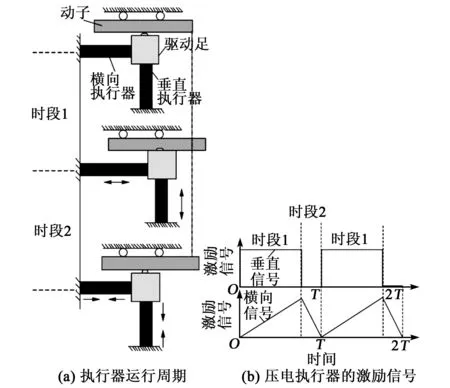

尺蠖型压电执行器是模仿自然界生物的尺蠖运动原理形成连续精密步进输出,能产生比谐振位移压电执行器更大的输出力或力矩。图4为一种线性尺蠖型压电执行器原理图[10-11],其中T为执行器的1个运行周期。

图4 尺蠖型步进执行器原理图

方波控制信号和锯齿波控制信号的时序同步,分别控制垂直执行器(VA)和横向执行器(LA)。

1) 第1时段。VA为方波高电平,始终顶紧动子;LA为锯齿波缓慢上升段,逐渐伸长而推动“动子+VA”右移一大步。

2) 第2时段。VA为低电平,松开动子;LA为锯齿波快速下降段,在预紧力作用下连同VA一起快速复位,动子受惯性和摩擦力综合作用向左回退一小步,完成一个工作循环。

显然,第2时段动子处于短时自由状态,如用于推动主阀芯或先导阀芯运动,此时段需增加一路锁紧信号,方可平衡阀芯另一端的回复力。

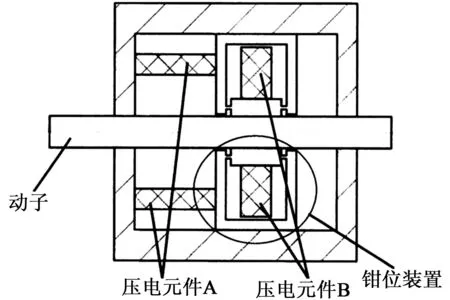

2014年,李亚坤[12]利用尺蠖原理(见图5)提出一种新型的气动节流阀压力调节孔开度微调系统,仿真结果表明,该系统的响应时间为0.5 ms,进给分辨率为1 μm,通过使用柔性铰链结构,保证了1 mm以上的位移输出。

图5 尺蠖型促动器基本结构

目前,阀用压电执行器以直推式执行器为主,因结构紧凑设计灵活,发展充分,最接近于实用化,特别适合高速高精度等应用场合;与直推式执行器相比,步进式压电执行器结构较复杂,驱/测/控要求均较高,与液压阀的集成还处在实验室探索阶段。

2 压电液压阀

经过多年探索和发展,压电液压阀的种类日趋多样化。根据执行器的使用位置和结构特征,目前压电液压阀的研究主要为以下4种类型。

2.1 先导型

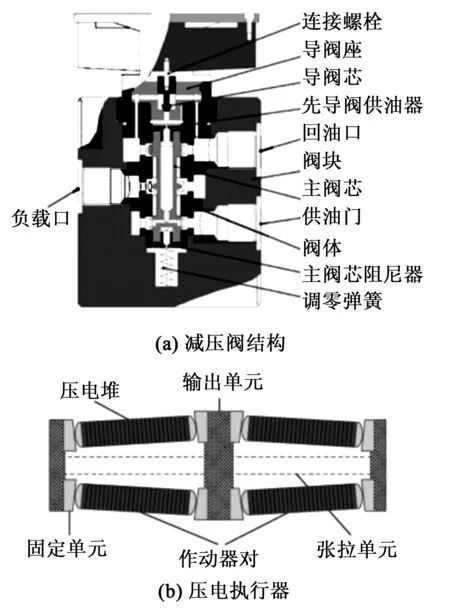

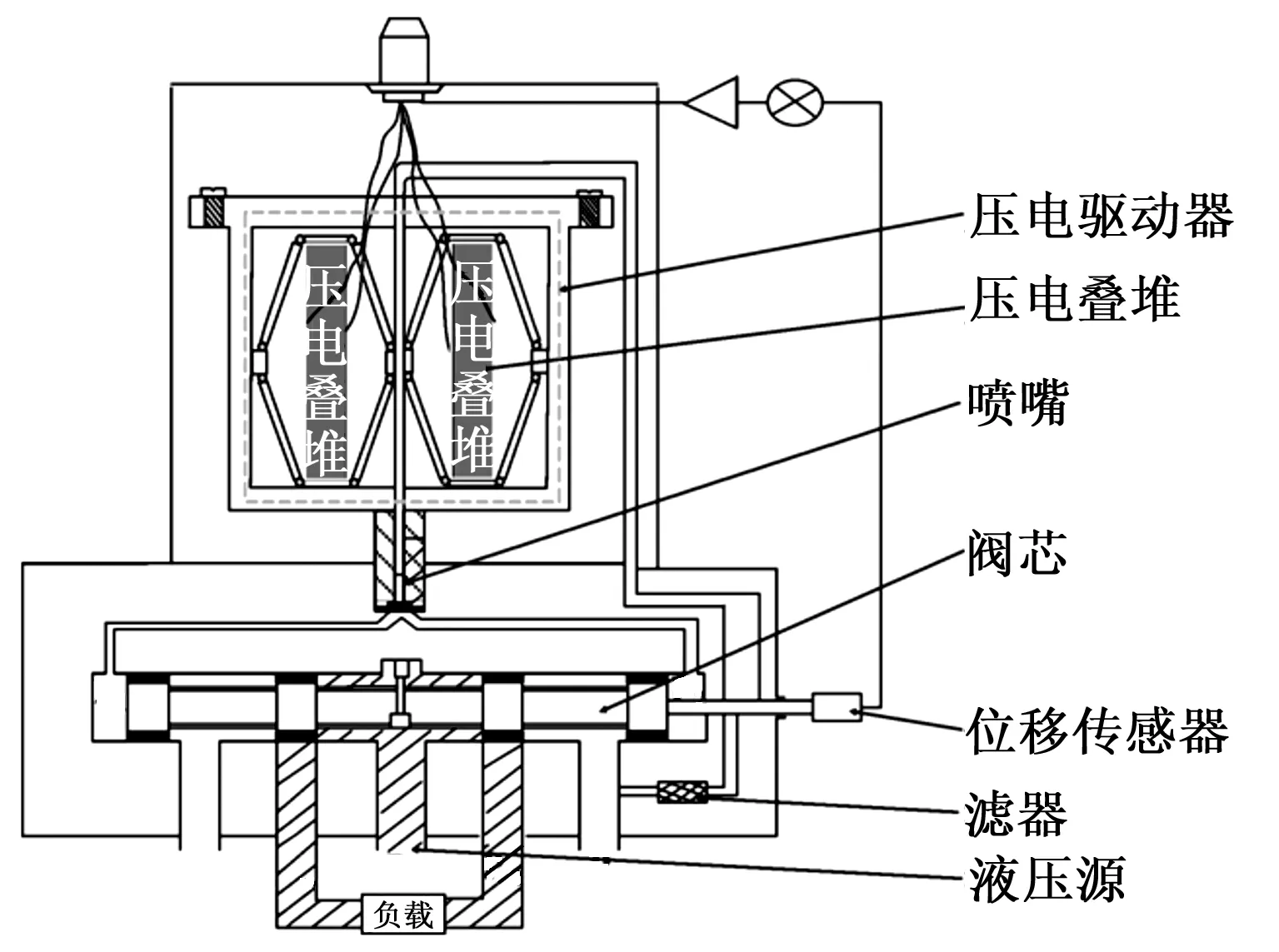

2017年,杨庆俊等[13]提出一种先导式比例减压阀(见图6(a)),该阀采用压电执行器控制先导阀阀口开度(见图6(b))。执行器采用棱形差动放大结构,固定安装于阀体端面支架上,其输出端通过连接螺栓与导阀芯相连,导阀芯与导阀座配合,形成节流阀口。先导阀口开度由压电执行器控制,与先导供油器的固定节流孔形成分压作用,从而实现对先导压力的控制。仿真结果显示,主阀芯直径、开度等主要由静态特性决定,三台肩阀芯结构在不显著减少流量的前提下液动力减小,特别是负开口条件下改善更明显;影响动特性的参数有先导供油器节流孔径、先导阀座孔直径、阻尼器阻尼孔径及负载等效节流孔径,其中反馈阻尼孔是影响系统动特性的最重要因素,而其他参数对系统动特性影响较小。

图6 先导式比例减压阀

2019年,胡良谋等[14]将压电叠堆作为先导级驱动器应用到射流管伺服阀中,提出了一种新型压电叠堆驱动式射流管伺服阀(见图7),压电叠堆通过桥式放大机构驱动连杆控制射流管的偏转。通过正交因素分析的方法,对预压力刚度系数K0、桥式放大机构及射流管放大倍数K2、位移传感器的反馈系数K进行优化,通过分析可知,K0取值对稳定值影响很小,降低K0能够提升频响,K及K2对整阀影响较大,综合优化后,K0= 5 N/μm,K2= 14,K= 2. 35×105,对比优化前、后的时域与频域特性图知,优化后的伺服阀动态性能得到提升。

图7 射流管伺服阀

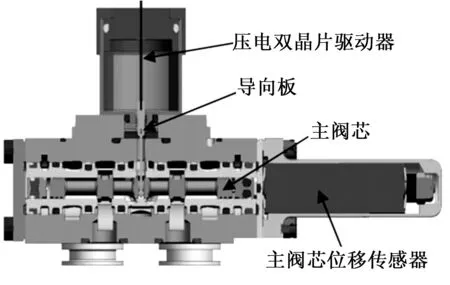

2011年,DhineshK.Sangiah[15]设计了一种多层压电双晶片驱动的射流导向先导级伺服阀(见图8),以机械反馈替代电气反馈,简化了控制单元,推导了先导伺服阀数学模型用于阀门性能模拟,并用有限元法对执行器装配刚度进行了校核。试验表明,14 MPa压力下,阀门-90°相位带宽约为70 Hz,与非线性仿真结果吻合较好。将非线性模型进行线性化处理后,可通过改变双晶片和反馈组件的几何构型来调节输出,简化了影响阀门性能的调整参数。该简化模型,还能以合理的精度预测伺服阀性能,实用性较好。

图8 先导级伺服阀结构图

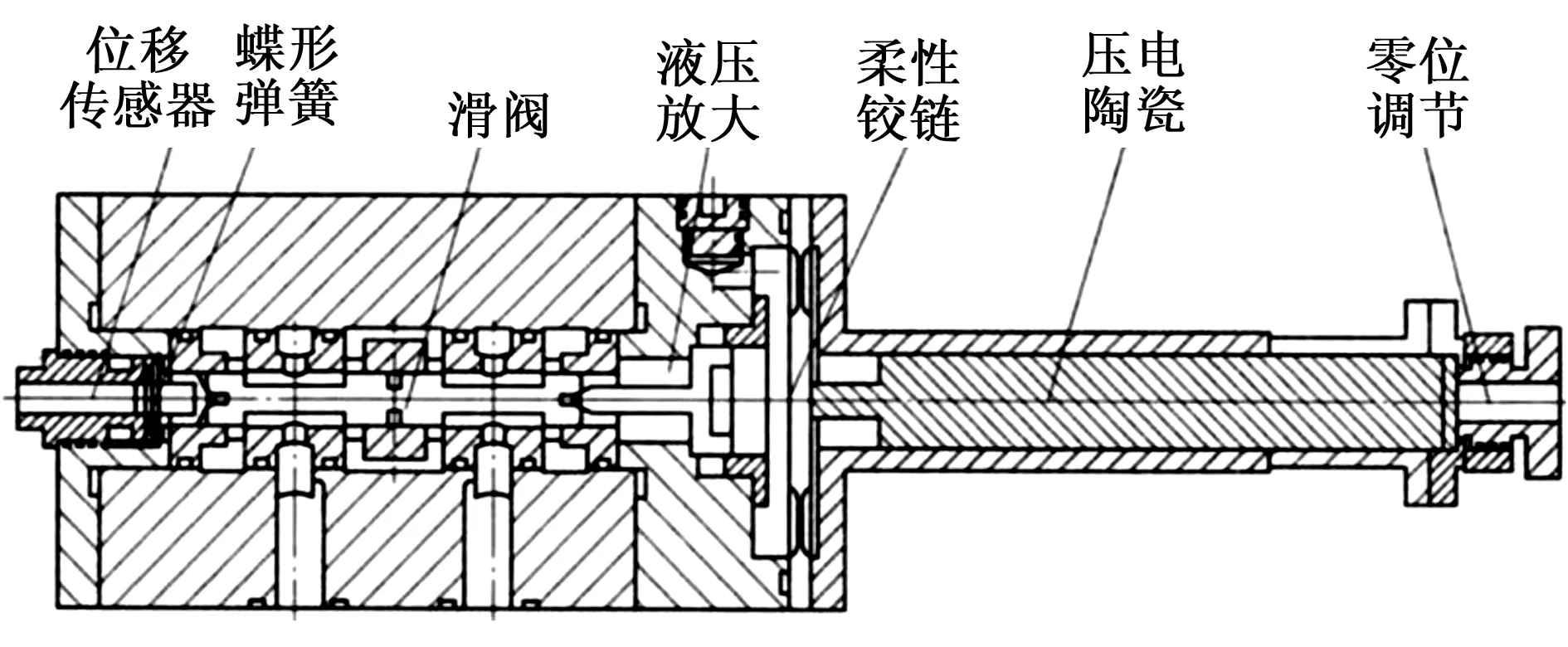

2.2 直动型

2013年,俞军涛等[16]提出了一种基于液压微位移放大结构的压电陶瓷直接驱动伺服阀(见图9)。压电陶瓷叠堆推动液压放大部分右端的柔性铰链膜片(大面积活塞),产生输入位移,改变放大部分密闭容腔中油液的形态,在左端小面积活塞上产生与右端输入位移对应的放大的位移输出,推动功率滑阀的阀芯向左端运动。仿真结果表明,液压位移放大倍数为9倍,阀芯位置控制误差小于1%,频宽大于550 Hz。实验测得,7 MPa压力下,控制流量达到17 L/min。

图9 压电陶瓷直驱伺服阀

2017年,Chulhee Han等[17]设计了一种带有杠杆放大机构的叠堆直驱滑阀(PDDV)(见图10)。通过经典比例积分微分(PID)控制器,并结合模糊算法,实现了PID增益随输入频率和工作温度的变化而自动调整,以满足目标频率和位移的要求。在最高温度150 ℃和最大频率200 Hz条件下,对阀芯位移跟踪性能进行了实测,结果表明,该阀系统在30 ℃和150 ℃下均表现出良好的跟踪控制性能,但由于回位弹簧刚度较低,时滞出现在与工作温度无关的50 Hz频率上。试验同时表明,在150 ℃下操作压电驱动伺服阀系统时,需要考虑隔热因素。

图10 压电叠堆直接驱动阀

2.3 喷嘴挡板型

2012年,ZHOU Miaolei等[18]设计了一种双喷嘴挡板电液伺服阀(见图11(a),pc1,pc2为负载压力,xd0为喷嘴间隙),其中,喷嘴挡板换能器采用压电双晶片和铍青铜材料制作(见图11(b))。由图可看出,这种喷嘴挡板放大器可实现压力和流量的稳定输出,具有良好的静态特性。压力特点是放大倍数大,输出压力大,输出压力为-10~10 MPa。流量特性具有较大的线性范围和较大的流量,其输出流量为-20~20 L/min。

图11 双喷嘴挡板式电液伺服阀

2014年,彭畅[19]提出了一种喷嘴挡板式压电伺服阀(见图12)。将压电叠堆置于阀体外,通过杠杆与挡板相连,利用杠杆的放大作用,克服了挡板开度不够的问题。仿真结果表明,该阀响应时间为1 ms,频宽大于400 Hz,21 MPa系统压力下,驱动电压为90 V时,控制流量为12 L/min。

图12 喷嘴挡板压电伺服阀

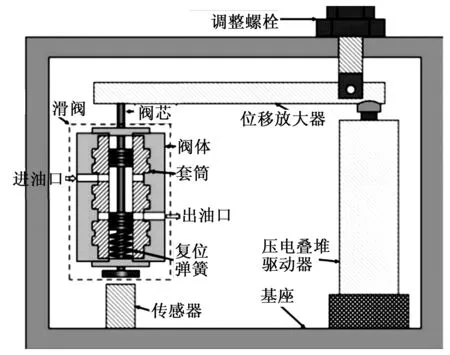

2.4 开关型

2018年,宋敏等[20]设计了一种压电高速开关锥阀(见图13)。通过压电叠堆的输出力和弹簧的恢复力,控制阀芯快速移动,进而控制开关阀快速开关。仿真结果表明,高速开关阀所产生的涡流面积及负压区远小于同一开度下的静态锥阀,同时在高速开关锥阀尾部加上尾锥可消除开口处的涡旋,减小负压区面积。

图13 压电高速开关锥阀

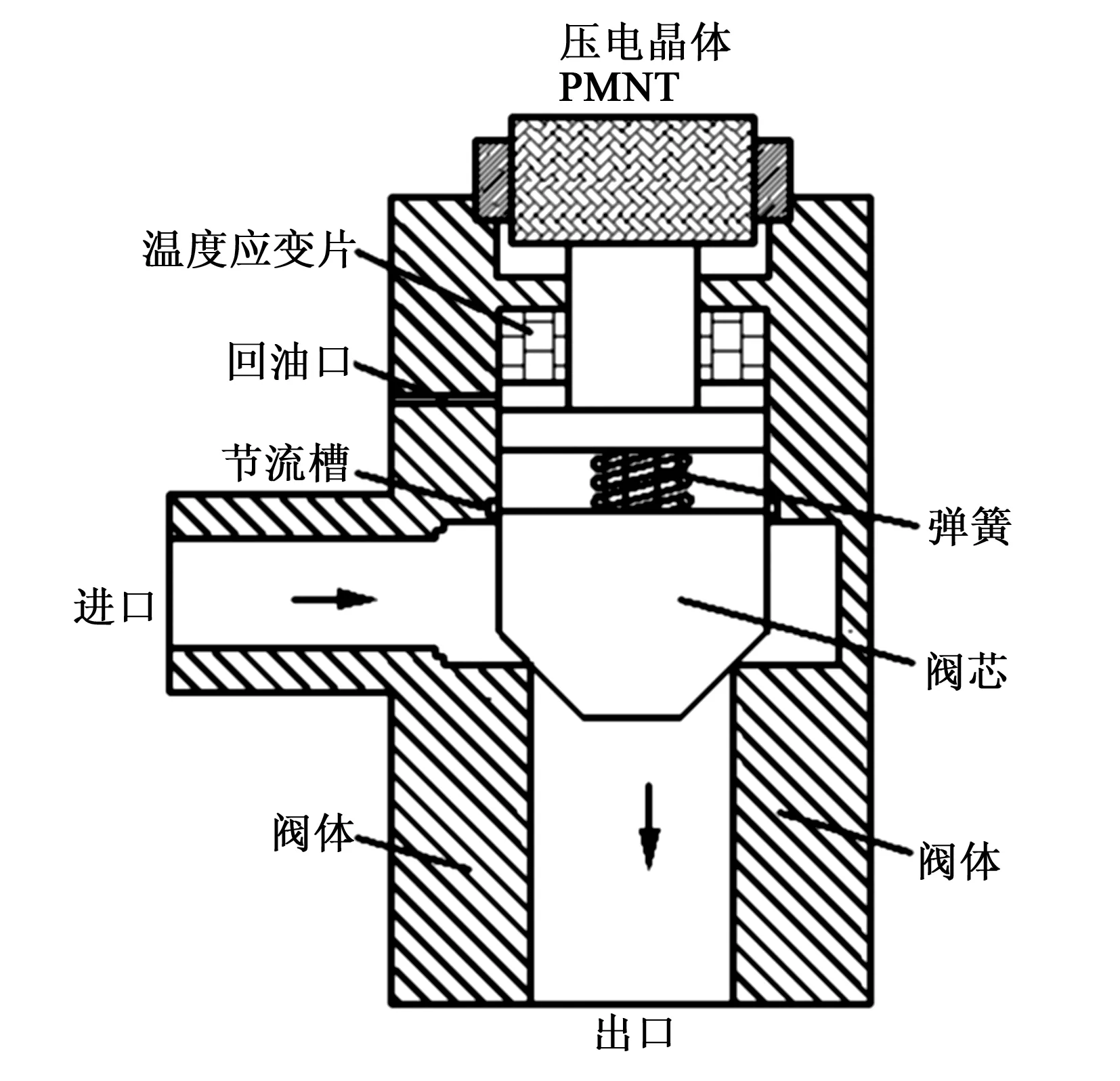

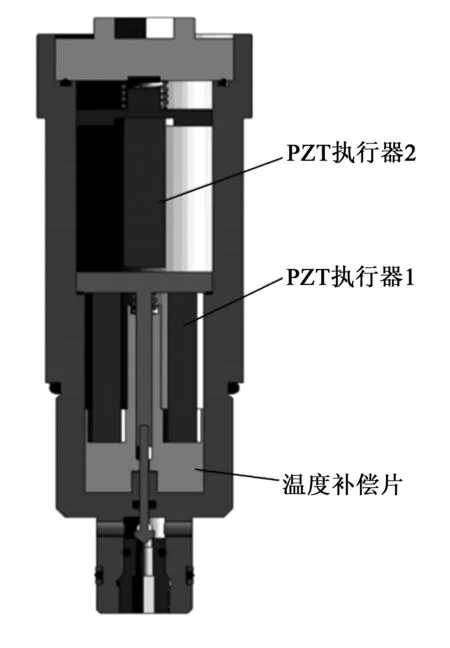

2008年,欧阳小平等[21]提出一种压电高速开关阀结构(见图14)。该阀采用3个压电执行器,利用压电晶体高频响、高输出力特性,通过直接撞击阀芯,实现对阀的快速启闭控制,并针对压电晶体的温度效应问题进行了温度补偿。仿真结果表明,压电执行器能高频响地控制油液的切换,适于高压大流量场合。该阀最大输出压力为20 MPa,最大流量为10 L/min,最高响应频率为200 Hz。

图14 压电高速开关阀

3 关键技术

与传统液压阀相比,压电驱动式液压阀优点较多,特别是在高速、高精度、微流量、抗电磁干扰等场合。为更好地发挥压电液压阀的特点,还有若干关键技术(如微位移放大、迟滞控制等)需进一步研究。

1) 微位移放大。受压电材料自身特性限制,直推式执行器通常需要利用放大机构增大其输出位移。常见的放大方式有柔性铰链放大、压曲放大、液压放大及组合放大等,增益约10倍。放大近100倍、输出位移达毫米级的紧凑型放大机构还未见报道。由于执行器输出端位移远低于比例电磁铁,所以已成为制约其实际应用的瓶颈问题之一。另外,某些工况(如高压大流量)下,放大机构设计时还要兼顾位移增大带来的阀芯推力减小问题。

2) 迟滞补偿及控制方法。目前控制法常用的有前馈、反馈和前馈-反馈3类[22-23]。其中,前馈控制利用Duhem模型、Preisach模型、Prandtl-Ishlinskii(PI)模型和Bouc-Wen模型等的逆运算级联构成前馈控制器,以消除迟滞效应。反馈控制法将滞后非线性视为有界非线性,基于PID、自适应和滑模控制等策略设计控制器以抑制扰动。前馈-反馈控制法兼具二者优点,通过前馈控制减轻迟滞非线性,反馈控制补偿迟滞模型的不精确性和未知干扰。但不同滞后模型和反馈法在跟踪低频参考信号时,跟踪误差一般大于20 nm。对于精度要求极高的操作,将模型预测控制和滞环补偿进行复合控制是一种思路。

3) 驱动电源。压电执行器的电气负载特性为容性或电阻电容串联,因此,对驱动电源要求较高,为电压或电荷控制。一般应满足以下要求[24]:输出电压稳定,纹波低、线性度高;输出功率大,负载能力强;可编程控制电源输出;可提高压电陶瓷输出位移的线性度。因此,研制适合PZT动态控制的直流放大驱动电源很重要,将反馈算法与相位补偿相结合,同运放补偿元件一起加入到驱动电源中,是目前的一个研究方向。

4 结束语

随着现代制造业的智能化发展趋势,液压这一传统工业领域也在不断推陈出新,朝着精细化、精密化、智能化方向发展,以满足更多样、更严苛的应用需求。压电执行器以其独特的性能特点,给关键液压元件研发提供了新思路。同时,压电材料自身成本高及迟滞大等因素,使其在液压阀及相关领域的研究大多仍处于试验和探索阶段。因此,压电液压阀的发展空间还很大,其关键技术仍值得深入探讨和突破。