连续管开窗工艺技术在辽河油田侧钻井中的应用

龚建凯

(中国石油长城钻探公司工程技术研究院)

连续管侧钻井技术是指使用连续管、井下马达及井下工具完成斜向器下入、套管开窗、裸眼段钻进等多项施工作业的钻井技术,该技术为老油田高效挖潜、难动用储量安全经济开采提供有效技术支持[1]。国内经过近几年的发展,在连续管侧钻装备、工具及技术等方面取得了长足进步,已在辽河油田进入连续管侧钻现场试验及应用阶段[2-3]。成功实施一口侧钻井,通常需要先下入斜向器进行套管开窗作业。由于连续管本体不能旋转,进行连续管开窗作业时,必须下入井下马达提供动力,其使用井下工具、磨铣参数、施工流程等与常规侧钻开窗有很大差异。

一、连续管开窗工艺原理

连续管开窗工艺是指在某一预定井深,通过定向坐封后的斜向器,使用连续管、连接器、螺杆马达、铣锥等钻具及井下工具,驱动铣锥旋转并产生侧向切削力,在套管壁上按预定方向磨铣出一个窗口,使原始地层重新裸露,然后进行连续管侧钻的钻井施工。与常规侧钻开窗转盘驱动不同,连续管开窗的旋转动力全部来自于井下螺杆马达,螺杆马达将钻井液压力转换为旋转动力,驱动铣锥沿着斜向器斜面切削套管,在套管内壁形成一个通道,铁屑则通过钻井液循环返出地面。连续管开窗工艺的核心技术包括井下工具、磨铣参数(钻压、排量)及钻井液性能的精准控制。

二、连续管开窗工具

1.连续管连接器

由于连续管为一连续的圆管,本体没有螺纹,需要连续管连接器完成与下部工具的连接。连续管连接器有多种类型,目前国内用于连续管钻井的连接器多采用卡瓦式设计,按照卡瓦类型,又分为内卡式与外卡式。连接器应具有足够的抗压抗拉与抗扭能力,对于有缆式连续管,连接器还应具有电缆转换及电缆密封装置,图1为国内某公司Ø73 mm连续管连接器[4]。

图1 Ø73 mm连续管连接器

2.分体式斜向器

在侧钻开窗施工中,通常需要定向摆放斜向器,使斜面朝向预定的方向,以便于后期轨迹控制。常规侧钻中,可使用转盘驱动钻具旋转,控制斜向器方向。由于连续管不能旋转的特性,采用分体式斜向器(如图2所示),先坐封底座,并测得键槽方向,在地面调整好斜向器斜面与对接机构的夹角,将斜面回插,与底座对接,实现定向摆放。

图2 Ø114 mm座封底座及导向斜面

分体式斜向器采用全液压式结构,无需投球,即可实现坐封和丢手。座封底座内设锁紧机构,坐封后可有效防止旋转和移动。导向斜面设计有导向键和旋转轴承,通过下压与底座对接。斜面采用42CrMo以上材料,进行表面淬火与钎焊碳化钨(WC)处理,洛氏硬度HRC≥58,耐磨性强。

3.陀螺测量工具

工具内置陀螺测斜探管,安装在斜向器座封底座上部,与座封底座一同下入,根据连续管有无内置电缆,可分为有缆式与存储式,图3为国内某公司有缆式陀螺测量工具。工具可测量座封底座键槽方向及复测开窗点的方位及井斜。陀螺测斜探管采用电子陀螺仪,具有体积小、寿命长、无零点漂移等特点,不受磁干扰影响,能在套管内精确测量定向参数。

图3 Ø102 mm陀螺测量工具

4.螺杆马达

常规套管开窗采用转盘驱动的方式,为下部钻具提供旋转动力,而连续管是不能旋转的,开窗时必须下入螺杆马达带动铣锥旋转。套管开窗过程中,特别是开窗初期,扭矩较大,常规套管开窗采用小钻压低转速进行磨铣,而连续管套管开窗使用螺杆,由于排量需满足最低携带铁屑要求,排量较大导致螺杆转速较高,且无法准确控制转速,为得到较好的开窗效果,需要特殊定制加工高扭矩高功率螺杆,其输出扭矩应高于同尺寸普通螺杆扭矩的1倍以上。以Ø139.7 mm套管开窗Ø102 mm螺杆(如图4所示)为例,其工作排量为8~12 L/s,工作扭矩2 000~3 000 N·m。

图4 Ø102 mm高扭矩马达

5.高强度开窗铣锥

工具由上接头、柱状本体、锥体、铣锥头组成(如图5所示)。为保证开窗效率和工艺匹配性,连续管开窗铣锥的设计除了应综合考虑常规铣锥所应具备的外径、切削面的几何形态、水眼分布及流道大小等因素,还应对铣锥头进行特殊设计。

图5 Ø118 mm高强度开窗铣锥

铣锥头呈球形,为开窗初期主力切削部位,常规铣锥头堆焊高强度YD合金颗粒,切削刃随机分布,此类型的铣锥头具有较强的攻击性和较高的开窗效率,同时也导致开窗初期的扭矩过大,连续管开窗如果直接使用将导致螺杆憋压、失速。因此,连续管开窗铣锥在铣锥头预置八棱柱合金(图6所示),之后堆焊YS超细颗粒硬质合金,减少了吃入深度,降低磨铣扭矩,增强了磨削性,更好地匹配开窗螺杆的使用参数。

图6 预置八棱柱合金铣锥头

6.震击器

震击器的类型分为机械式、液压式和液压机械式3种,按其功能可分为上震击、下震击和上、下震击。常规侧钻由于事故处理手段较多,开窗过程中一般不需要下入随钻震击器。为保证井下安全,在连续管开窗过程中,应选用常规液压式上震击器,当开窗不彻底而发生上提连续管遇卡时,通过震击器在一个方向反复地震击进行解卡。图7为连续管开窗常用的Ø102 mm液压式上震击器。

图7 Ø102 mm液压式上震击器

三、Ø139.7 mm套管开窗的施工程序

1.井眼前期准备

(1)选择合适的开窗点。与常规套管开窗相同,连续管套管开窗也应避开套管接箍及套管扶正器,使侧钻点避开大于3 m,并选择开窗段外固井质量完好的井段[5]。

(2)停注水井。为防止周围注水井对侧钻施工的影响,应查阅与施工井相连通的注水井,在开窗前一周停注并泄压。

(3)注灰,试压。根据设计要求,对原井眼射开层进行逐层封堵,防止在钻进和完钻投产后发生串层。由于受技术发展现状限制,目前仍采用常规作业方式。采用连续管进行注灰存在较大风险,一旦水泥浆循环不净,易堵塞连续管导致报废。因此建议在连续管侧钻推广应用后,注灰、试压作业交由专业公司,在侧钻前进行施工。

(4)通井。连续管相对常规钻具强度低,处理事故能力差,在下斜向器前,应该严格按照要求,下通径规通井,了解套管有无变形。每下入井深500 m左右分段开泵循环一次,开泵时应注意防止蹩泵,下到井底后充分循环。下钻要平稳,并密切注意指重表变化,遇阻不能超过30 kN,否则应下铣锥磨铣或上移开窗点至遇阻点以上。

(5)刮管。为了保证斜向器及后期完井尾管悬挂器固定牢靠,可选用常规刮管器对其座封井段进行刮削,保证套管内壁清洁。

2.下斜向器

2.1 下座封底座

钻具组合:Ø114 mm座封底座+陀螺测量工具+连接器+连续管。

(1)地面测试陀螺测量工具,并进行高边校零。

(2)连接座封底座与陀螺测量工具,测量两者角差并记录。

(3)缓慢下入座封底座,下放速度300~400 m/h。下钻过程中密切注意指重表变化,最大遇阻不得超过30 kN,如遇阻且多次起下仍不能通过,应起钻通井或磨铣。

(4)下放到预定深度后,使用陀螺仪器测量座封底座导向槽工具面角,并记录,同时根据测得数值进行计算导向斜面转角大小(存储式陀螺仪在下放到位后,应保持静止测量规定时长,并记录时间)。

(5)记录当前悬重,开泵憋压至设计压力,实现座封底座坐封及丢手。

(6)上提测试是否丢手完成。上提30 kN,若泵压下降,说明丢手成功,若泵压不降,应继续憋压,直至上提测试丢手成功。

(7)丢手完成,起钻。

2.2 下导向斜面对接

钻具组合:Ø114 mm导向斜面+连接器+连续管。

(1)根据斜面转角计算结果,调整好斜向器斜面与对接机构的夹角并固定。

(2)连接导向斜面,测试工具旋转功能。

(3)缓慢下入导向斜面,下放速度300~400 m/h。

(4)下放到预定深度后,记录当前悬重,下压20 kN,进行工具对接。

(5)上提30 kN测试,确定是否对接完成。

(6)开泵憋压至设计压力,实现导向斜面丢手。

(7)上提测试是否丢手完成。上提30 kN,若泵压下降,说明丢手成功,若泵压不降,应继续憋压,直至上提测试丢手成功。

(8)循环处理钻井液。

3.套管开窗

开窗钻具组合:Ø118 mm铣锥+211×231双公接头+Ø102 mm螺杆+随钻震击器+加重钻杆+安全接头+连接器+连续管。

(1)螺杆入井前应该使用方钻杆测试螺杆性能,在正常排量下,观察螺杆振动情况及泵压。

(2)下钻到底后,先探斜面深度,随后上提0.5 m开泵,待泵压稳定后,记录当前泵压,下钻开窗。

(4)开窗初期扭矩大,应使用小钻压开窗,使铣锥先铣出一个均匀接触面,钻压为5~10 kN,定点磨铣,缓慢送钻,同时时刻关注泵压,以泵压的变化量为主要参考标准,泵压的上升幅度不超过螺杆的最大工作压降,如若出现泵压急剧升高、蹩泵等情况,应停止开窗,上提连续管重新加压。

(5)开窗中期,应适当调节钻压,在不出现明显蹩泵的前提下,逐步增加至10~30 kN,均匀送钻,使铣锥沿套管外壁均匀磨铣,保证窗口长度。

(6)开窗后期,铣锥最大直径全部铣出套管,进入地层,应保证总开窗进尺不小于5 m,方可结束开窗作业。

(7)开窗完成后,应多次重复开窗过程来修整窗口,直至在窗口任何位置停泵上提、下放均无明显阻、卡反应后,方可起钻。

四、现场应用

连续管开窗工艺技术应用于辽河油田沈67块前X井,取得了良好的效果。

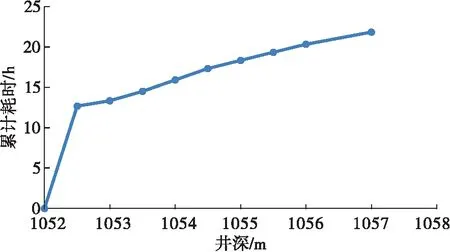

前X井,综合考虑老井套管接箍位置、扶正器位置、井段封固质量、地层可钻性、地层复杂情况及井眼曲率等方面的因素综合考虑,确定了窗口位置1 052 m。开窗套管外径139.7 mm,钢级N80,壁厚7.72 mm。该井采用了连续管专用分体式斜向器,座封底座、导向斜面,一次性坐封、对接成功,并顺利丢手。开窗总进尺5 m,开窗总耗时21.8 h,修窗耗时3.2 h,连续管开窗耗时统计见图8。

图8 连续管开窗耗时统计

连续管开窗前期(约0.5 m),扭矩大,需长时间定点磨铣。常规开窗过程中,排量不变的情况下,泵压几乎不变。与此不同的是,由于螺杆马达的影响,连续管开窗泵压波动较大,其压力变化代表螺杆马达的工作状态,是井底磨铣最直接的反映。套管开窗作业对操作人员技术要求高,送钻频率稍有不当,便会产生憋压蹩钻等情况,需反复起放,耗时占整个开窗时间一半以上。不同于常规侧钻开窗使用转盘驱动磨铣,可提供较大的旋转扭矩,连续管开窗效率受目前螺杆性能的影响,远低于常规侧钻开窗。当连续管开窗进入中后期,套管内壁已经形成比较规则的窗口,扭矩变小,开窗效率显著提高。整个施工过程中,返出的铁屑细小,卡钻风险较低。

五、结论与建议

(1)针对辽河油田沈67块、锦16块Ø139.7 mm套管开窗侧钻工具及工艺进行攻关,形成了连续管套管开窗工艺技术,成功完成了辽河油田前X井小井眼连续管侧钻开窗试验,为后续试验、施工、推广积累了宝贵的经验。

(2)施工过程中,要求现场技术人员具有对开窗过程中出现的问题进行正确判断和给出有效处理方法的能力,遇阻、遇卡不可强压硬拉,一旦造成卡钻等事故会比常规开窗更难处理。

(3)开窗时,施工参数应以泵压为主、钻压为辅,泵压变化值不得超过螺杆马达的最大工作压降。

(4)目前连续管开窗采用分体式斜向器与开窗铣锥,至少需要进行三趟起下钻,效率较低,应继续研发连续管开窗一体化工具,实现斜向器下入、开窗、修窗一趟钻完成。

(5)连续管开窗效率受螺杆性能制约,比常规开窗耗时更长,应继续研发低速大扭矩开窗螺杆,提高连续管开窗效率。