抗盐聚合物凝胶/表面活性剂复合调驱技术

梁承春,李和清,王 强,刘 刚,任小龙,刘俊杰

(1中石化华北油气分公司勘探开发研究院 2中国石油渤海钻探工程公司定向井分公司 3中国石油渤海钻探工程公司钻井技术服务分公司 4青海油田分公司采油二厂 5青海油田分公司采油五厂)

目前,我国很多油田已经进入高含水开发的中后期阶段,因此,为了进一步的增油控水,提高原油的采收率,各种化学驱油技术在各大油田得到了广泛的应用,其中包括碱驱、泡沫驱、表面活性剂驱、聚合物驱以及多元复合驱等技术[1-5]。而陆上某油田属于高温高盐储层,且非均质性较强,使用以上常规化学驱油技术时容易受到各种限制,驱油效果较差。主要表现为碱驱时容易在高矿化度盐水中发生碱结垢,从而对地层产生二次损害;而泡沫驱和部分新型表面活性剂驱虽然可以在高温高盐地层中使用,但由于其封堵性能较差,不适用于非均质性较强的储层;普通聚合物的耐温抗盐性能较差,在高温、高矿化度以及地层流体稀释剪切等作用下,聚合物黏度会急剧下降,从而降低了其流度控制能力,影响驱油效果;而常规的碱-表面活性剂以及聚合物-表面活性剂等多元复合驱油技术在高温高盐地层中同样会由于以上原因而降低其驱油效率[6-9]。鉴于以上原因,有必要针对高温高盐以及非均质性较强的油藏开展新型化学驱油技术的研究。

针对陆上某油田地层特点,笔者使用新型改性疏水缔合聚合物GYZ-2和复合交联剂FJL-3,研制了一种新型聚合物凝胶,并结合耐温抗盐型阴-非离子表面活性剂YSF-2,形成了一套适合高温高盐储层的新型聚合物凝胶-表面活性剂复合调驱体系。由于新型聚合物凝胶和表面活性剂均具有良好的耐温抗盐性能,在高温、高矿化度条件下新型聚合物凝胶仍具有良好的剖面改善能力,对高渗层产生封堵,使后续表面活性剂进入剩余油较多的中、低渗层,充分发挥表面活性剂洗油效率高的特点,二者的协同作用达到提高高温高盐储层采收率的目的[10-15]。本文对新型聚合物凝胶以及表面活性剂的耐温抗盐性能、配伍性、调剖效果以及驱油效果进行了室内评价,并在现场成功进行了应用,以期为此类油田继续提高采收率提供一定的参考和借鉴。

一、实验部分

1.实验材料及仪器

实验材料:新型改性疏水缔合聚合物GYZ-2,相对分子质量为6.8×106;复合交联剂FJL-3;阴-非离子表面活性剂YSF-2;不同矿化度盐水(使用NaCl、CaCl2和MgCl2等分析纯无机盐配制,矿化度分别为50 g/L、100 g/L、150 g/L和200 g/L);模拟地层水(总矿化度为105 450 mg/L);模拟油(储层脱气原油与煤油按1∶1混合而成,50℃下黏度为2.4 mPa·s);填砂管(长度为50 cm、直径为2.5 cm);石英砂;人造裂缝岩心(长度为30 cm、直径为2.5 cm)。

实验仪器:DV2THA型数显黏度计;TX-500C型旋转滴界面张力仪;CK-1型岩心抽真空饱和实验装置;DHG-90A型恒温干燥箱;DQT-1型多功能岩心驱替实验装置。

2.实验方法

2.1 耐温抗盐性能评价方法

(1)新型聚合物凝胶耐温抗盐性能。使用不同矿化度的盐水配制聚合物凝胶溶液(1 500 mg/L新型改性疏水缔合聚合物GYZ-2+200 mg/L复合交联剂FJL-3),然后在不同温度下静置,观察记录成胶时间,成胶后继续静置老化30 d,取出测定其黏度变化情况。

(2)表面活性剂耐温抗盐性能。使用不同矿化度的盐水配制表面活性剂溶液(3 000 mg/L阴-非离子表面活性剂YSF-2),然后在不同温度下静置老化30 d后,取出测定其与模拟油之间的界面张力值变化情况。

2.2 复合调驱体系配伍性实验

使用模拟地层水配制新型聚合物凝胶(配方同2.1),待其成胶后加入3 000 mg/L阴-非离子表面活性剂YSF-2,将其在90℃下静置老化不同时间后,取出测定体系的黏度以及与模拟油之间的界面张力值变化情况。

2.3 新型聚合物凝胶调剖实验

使用并联填砂管驱替实验来评价新型聚合物凝胶的调剖效果,具体实验步骤为:①分别将填砂管填制成不同的渗透率级差,饱和模拟地层水,测定水渗透率;②使用模拟地层水以恒定的流速(0.3 mL/min)驱替填砂管至压力稳定,计算高、低渗填砂管的分流率;③以相同的流速注入0.5 PV的新型聚合物凝胶(模拟地层水配制),然后将填砂管置于90℃下放置一段时间,待其成胶;④继续以相同的流速驱替模拟地层水,直至压力稳定,计算高、低渗填砂管的分流率,并计算最终的剖面改善率η。

η=(Qhb/Qlb—Qha/Qla)/(Qhb/Qlb)

(1)

式中:Qhb、Qha—高渗填砂管注入新型聚合物凝胶前、后的分流率;Qlb、Qla—低渗填砂管注入新型聚合物凝胶前、后的分流率。

2.4 模拟岩心驱油实验

①将人造裂缝岩心烘干后称重,然后饱和模拟地层水后称湿重,计算孔隙体积和孔隙度;②将岩心饱和模拟油,然后在90℃下静置老化24 h后备用;③以0.3 mL/min的流速水驱,至含水率达到98%以上为止,记录驱替过程的压力和含水率变化情况,并计算水驱采收率;④以0.3 mL/min的流速注入0.5 PV的新型聚合物凝胶(模拟地层水配制),在90℃下静置一段时间,待其成胶后再以相同的流速注入0.5 PV的表面活性剂溶液(模拟地层水配制);⑤将岩心再次使用水驱至含水率达到98%以上为止,记录压力及含水率变化情况,计算最终采收率;⑥将步骤④的实验条件更换为单独注入0.5 PV的聚合物凝胶以及单独注入0.5 PV的表面活性剂溶液,重复以上驱油实验,对比考察不同实验条件下的驱油效果。

二、结果与讨论

1.耐温抗盐性能

1.1 新型聚合物凝胶耐温抗盐性能

按照耐温抗盐性能评价方法,评价了新型聚合物凝胶溶液在不同温度和不同矿化度条件下的成胶时间和黏度,实验结果见表1和图1。

表1 不同实验条件下的成胶时间

图1 新型聚合物凝胶耐温抗盐性能评价结果

由以上实验结果可知,随着溶液矿化度和老化温度的不断升高,新型聚合物凝胶的成胶时间逐渐缩短,并且黏度逐渐减小。这是由于温度的升高加剧了分子之间的热运动,对交联反应起到了一定的促进作用,从而缩短了成胶时间;而溶液矿化度的增大,使溶液中聚合物的分子链变得卷曲,抑制了其伸展性,缩小了分子的有效体积,从而使交联反应受到一定程度的抑制。当矿化度为200 g/L,老化温度为110℃时,体系的成胶时间为35 h,成胶黏度为1 829 mPa·s,可以看出新型聚合物凝胶仍具有良好的成胶性能,说明其具有良好的耐温抗盐性能。

1.2 表面活性剂耐温抗盐性能

按照耐温抗盐性能评价方法,评价了表面活性剂溶液在不同温度和不同矿化度条件下与模拟油之间的界面张力值,实验结果见图2。

图2 表面活性剂耐温抗盐性能评价结果

由图2结果可知,随着溶液矿化度和老化温度的增大,表面活性剂溶液与模拟油之间的界面张力值逐渐增大,当老化温度为110℃、矿化度为200 g/L时,表面活性剂溶液老化30 d后的界面张力值仍能保持在10-3mN/m数量级之内,说明表面活性剂溶液具有良好的耐温抗盐性能。这是由于表面活性剂YSF-2分子中同时含有阴离子基团和非离子基团,其融合了阴离子表面活性剂和非离子表面活性剂的优点,具有更强的耐温抗盐性能。

2.复合调驱体系配伍性

按照复合调驱体系配伍性实验,评价了新型聚合物凝胶/表面活性剂复合调驱体系之间的配伍性,实验结果见表2。

表2 复合调驱体系配伍性评价结果

由表2结果可知,新型聚合物凝胶中加入表面活性剂后体系的黏度值有所下降,界面张力值有所增大。且随着老化时间的延长,体系黏度逐渐减小,界面张力逐渐增大。当老化30 d后,体系的黏度仍能达到1 708 mPa·s,界面张力仍能维持在10-2mN/m数量级范围内,说明新型聚合物凝胶与表面活性剂之间具有良好的配伍性。

3.新型聚合物凝胶调剖效果

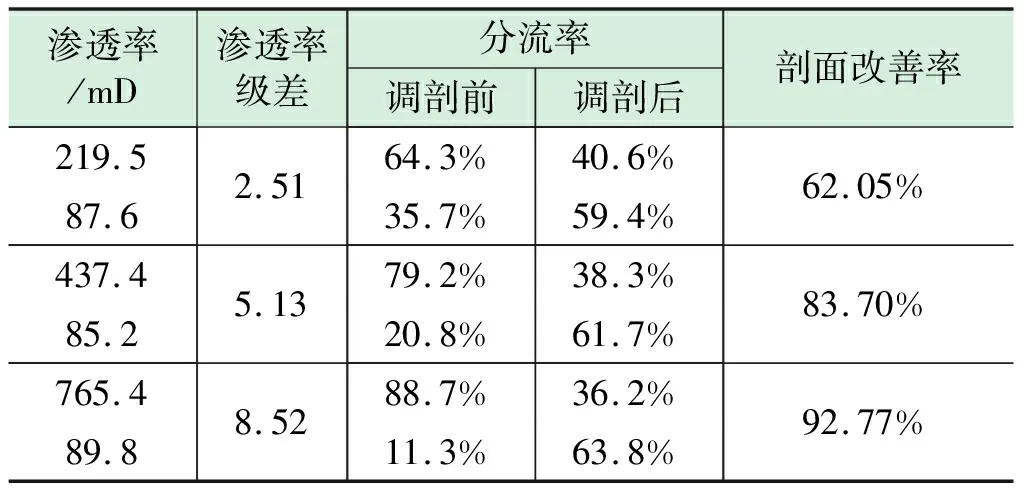

按照新型聚合物凝胶调剖实验,评价了不同渗透率级差条件下新型聚合物凝胶的调剖效果,实验结果见表3。

表3 不同渗透率级差下新型聚合物凝胶的调剖效果

由实验结果可以看出,注入新型聚合物凝胶调剖后,高、低渗填砂管的分流率发生了明显变化,高渗填砂管分流率明显下降,低渗填砂管分流率明显升高,且填砂管的渗透率级差越大,聚合物凝胶的调剖效果越好。注入新型聚合物凝胶调剖后,填砂管渗透率级差为2.51、5.13和8.52时对应的剖面改善率分别为62.05%、83.70%和92.77%。

4.驱油效果

按照模拟岩心驱油实验,分别对比评价了新型聚合物凝胶/表面活性剂复合调驱体系、单独新型聚合物凝胶以及单独表面活性剂的驱油效果,实验结果见表4。

表4 不同实验条件下的驱油效果

由表4实验结果可知,岩心水驱采收率在41%左右,注入新型聚合物凝胶/表面活性剂复合调驱体系、单独新型聚合物凝胶以及单独表面活性剂后的采收率增幅分别为25.35%、15.50%和13.00%(两次实验的平均值),其中注入新型聚合物凝胶/表面活性剂复合调驱体系时的采收率增幅最大。

综合以上结果认为注入新型聚合物凝胶/表面活性剂复合调驱体系的驱油效果明显优于单独注新型聚合物凝胶和单独注表面活性剂,这是由于新型聚合物凝胶/表面活性剂复合调驱体系既能起到良好的剖面调整效果,提高后续注入流体的波及效率,同时体系中的表面活性剂与岩心孔隙中的剩余油接触后,能够通过降低油水界面张力、改变润湿性以及乳化原油等作用,将更多的剩余油从岩心孔隙中驱替出来,从而达到提高原油采收率的目的。

三、矿场应用效果分析

陆上西部某油田地层温度达到110℃左右,地层水矿化度为105 450 mg/L,属于典型的高温高盐储层。该区块内M井组共有注水井1口,生产井3口,实施调驱措施前该区块内生产井的综合含水率较高,油层水淹和水窜的现象比较突出,注水开发效果较差。因此,决定在M井组开展新型聚合物凝胶/表面活性剂复合调驱矿场试验,实施调驱措施后,该区块内的注水井M-1井注水压力明显升高,注入压力由调驱前的7.2 MPa升高至9.1 MPa,吸水剖面得到明显改善,吸水层数由6层增加至8层,吸水厚度由9.1 m增加至18.3 m。从表5结果可知,实施复合调驱措施后,目标区块内三口生产井的平均日产油量由措施前的13.1 m3增大至28.3 m3,平均含水率由措施前的89.4%降低至81.8%,增油效果显著。说明研制的新型聚合物凝胶/表面活性剂复合调驱体系能够应用于高温高盐储层,起到良好的调剖驱油效果。

表5 生产井调驱措施前后产油量和含水率对比结果

四、结论

(1)新型聚合物凝胶/表面活性剂复合调驱体系具有良好的耐温抗盐性能、剖面改善效果以及良好的驱油效果,其能够通过新型聚合物凝胶的调剖作用,并结合表面活性剂的洗油效果,可以使岩心水驱后的采收率继续提高25%以上,驱油效果明显优于单独注新型聚合物凝胶或单独注表面活性剂。

(2)高温高盐油藏矿场试验结果表明,实施新型聚合物凝胶/表面活性剂复合调驱技术措施后,目标区块内注水井注入压力明显升高,吸水剖面得到改善,生产井的产油量显著增大,含水率下降,达到了良好的增油效果。